《1 前言》

1 前言

油缸作为液压系统的执行元件之一,广泛应用于装载机、挖掘机、旋挖钻机等工程机械上。其性能不但直接决定了液压系统的可靠性,而且影响着设备的正常运行和维护,因此检测油缸性能是否达到设计要求是很有必要的[1]。但现有的测试系统不仅测试项目有限, 而且检测手段和技术落后、检测精度低。针对油缸需要检测多个项目的特点,设计全面检测油缸的新型试验台[1~3]和研制自动检测控制系统[4],初步实现了对油缸试验数据高效率、高精度采集和实时显示。但对油缸各个项目测试方法以及如何采取最佳的控制策略去实现对油缸的检测则少有研究。该油缸实时测试系统为湖南山河智能机械股份有限公司设计,可对从低压到高压等各种型号与规格的油缸进行型式试验和出厂试验。它是利用 PLC ( programmable logic controller,可编程控制器)和 CoDeSys 组态软件将计算机控制、检测技术、计算机网络技术与液压控制系统有效地结合起来的新型检测系统。笔者针对油缸测试项目多的特点,采用测试项目模块化,同时提出相应的控制策略来完成油缸的检测。

《2 检测系统技术方案》

2 检测系统技术方案

本油缸试验台能对流量在 616 L/min,最高测试压力 60 MPa 以下的各类油缸进行测试,实时检测系统则需对油缸试验台和油缸进行实时监控, 这就要求测试系统不仅要采集油缸的各类测试数据,还要实时显示油缸性能参数以及试验台的运行状态和故障情况。

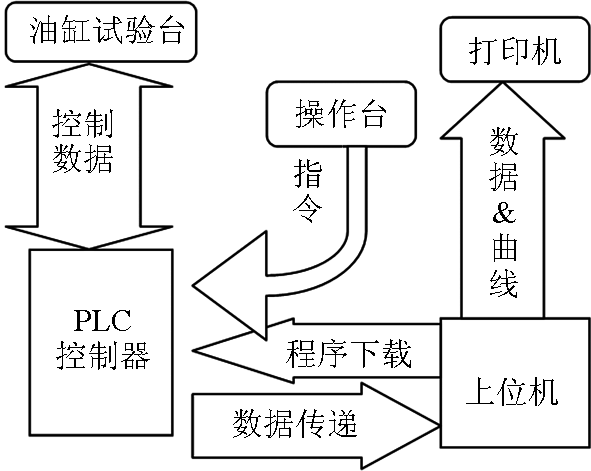

参照液压系统原理图,制定电磁铁工作循环表,设计电路接线图, 定义系统的 I / O 分配表,通过 RS232 串口实现 PLC 与上位机之间的通信。 根据检测项目,采用测试项目模块化设计,利用 CoDeSys 组态软件编写、调试控制程序。与其他控制器相比,INTELCONTROL 的 PLC 自带 A / D 、 D / A 转化、数字输入/输出以及计数器装置,这就很大程度上简化了检测系统的复杂性,也为程序的编写提供了更大的方便。同时利用 VB6.0 进行人机交互界面的开发,完成检测数据的处理和显示, 解决实时显示问题。最后实现对油缸的高精度、高效率检测和油缸性能参数的实时显示。图 1 为液压油缸试验台控制系统结构图。

《图1》

图1 液压油缸试验台控制系统结构图

Fig.1 Control system configuration of hydraulic cylinder test platform

《3 控制策略研究》

3 控制策略研究

测试液压油缸时,有两种控制策略。a. 以液压缸运行过程为主轴来组织测试项目,应尽可能地把被测项目有机地组织在油缸运行过程中,在油缸一次来回运动中完成所有测试项目;b. 以每个试验项目为中心,使每测试一个项目时,让油缸按试验项目所要求的状态来运行。根据实际情况需要手动、自动两种操作方法,所以不能把上述两种控制策略彻底分割,而是把它们结合起来运用。在设计自动控制程序时,考虑运用第一种控制策略,而在设计手动控制程序时,考虑运用第一种和第二种控制策略相结合的方法来检测油缸。

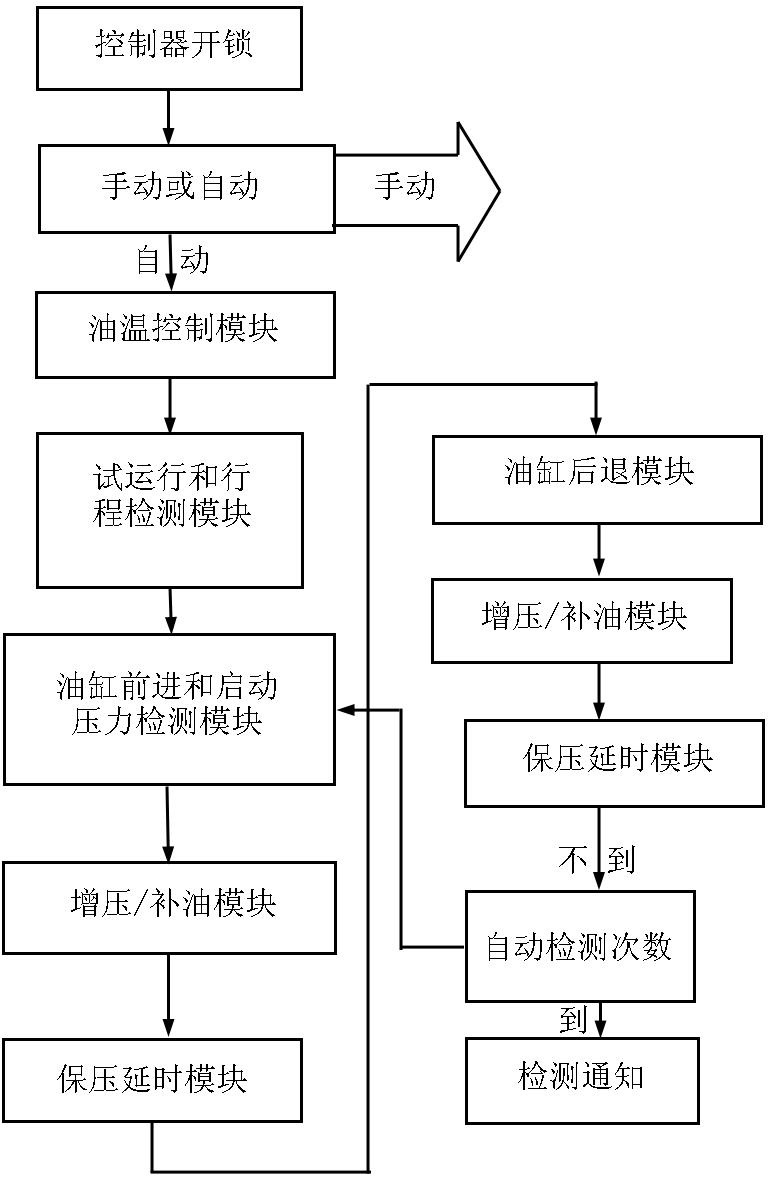

在自动检测时,液压缸从底端运行到最大行程时,可以把最低启动压力模块和耐压试验模块、内部渗漏试验模块和缓冲试验模块有机结合起来。而从最大行程运行到底端时,则可以把内部渗漏试验模块、全行程检测模块穿插进去。这样一个行程来回就可把所有要测试的项目完成。而手动检测时只是把被测油缸运行流程分为前进、后退、增压等三大块,而其他的测试模块串入其中对液压缸进行测试。与自动检测相比,只是具体考虑了操作人员的工作习惯和便于检测而已,控制模块没有改变。所以文章只阐述自动控制中相关测试项目模块策略的研究,对手动程序不再赘述。自动控制程序框图如图 2 所示。

《图2》

图2 系统自动控制程序框图

Fig.2 Program configuration of system auto-control

《3.1 试运行和行程检验模块》

3.1 试运行和行程检验模块

在油缸试运行过程中,控制器每隔一段时间比较位移传感器采样来的位移值,根据采集的数据是否相等来判断油缸是否运动到两端来实现油缸自动运行。由于运用了极值模块采集到了油缸的最大行程 S max 和最小行程 S min ,这里就可以在油缸试运行完后得到油缸行程 S 。

《3.2 油温控制模块》

3.2 油温控制模块

油温控制采用两点式控制策略,即当油温温度低于最小值时,警示红灯亮,同时油温加热器工作。而当油温温度高于最大值时,则让电磁水阀通水冷却系统油温。

《3.3 启动压力 ps 检测模块》

3.3 启动压力 ps 检测模块

传统的试验台测试油缸的启动压力特性时,是在无负载工况下,通过手动调整溢流阀,使无杆腔(双活塞杆液压缸,两腔均可) 压力逐渐升高至液压缸启动时,记录下最低启动压力。这样不但浪费了大量的人力物力,而且测试效率还很低。考虑活塞从静止到滑行两个运动状态所受的摩擦力不同,得到不同的运动方程,方程等式为:

式( 2 )和式( 3 )中, p 1 为有杆腔试验压力; A 1 为有杆腔有效面积; p 2 为活塞从静止到开始启动时有杆腔试验压力; p' 2 为活塞运动时有杆腔试验压力; A 2 为有杆腔有效面积;F 为活塞与缸体有效压力; μs 为静摩擦系数;μK 为动摩擦系数。

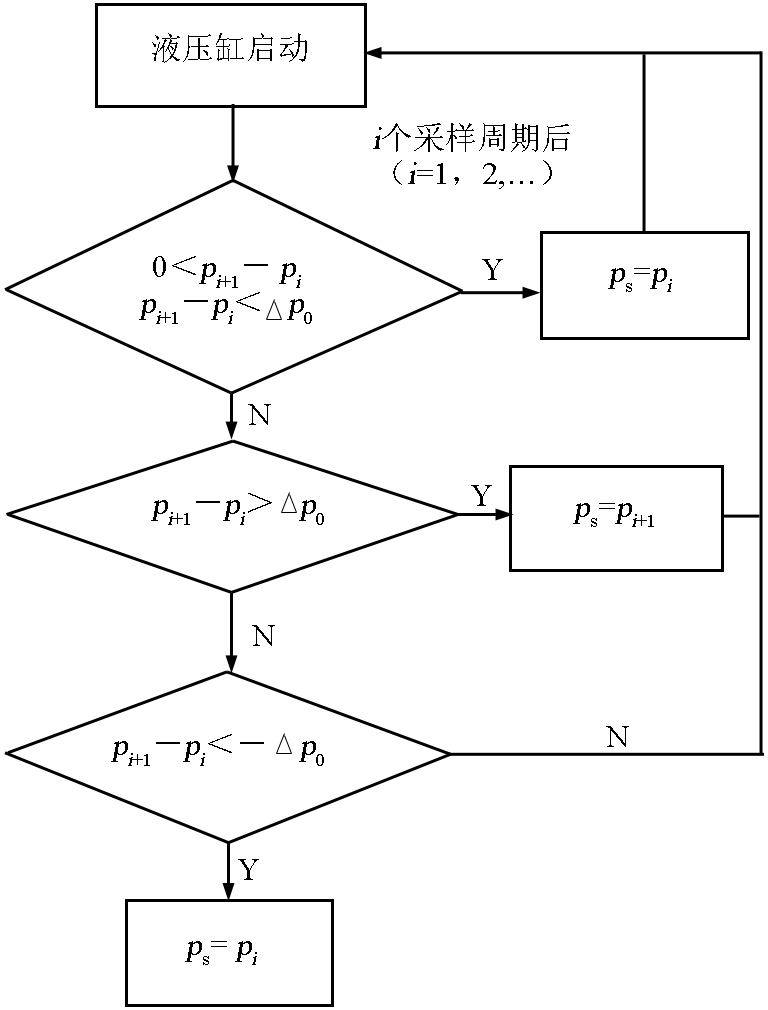

由于 μs > μK ,因此活塞从静止到滑行时的临界压力比活塞运动时的压力大,即 p 2max > p' 2 。这样通过比较传感器采集的无杆腔压力值来自动读取启动压力值。图 3 为启动压力 ps 检测模块控制策略框图,其控制策略为:

《图3》

图3 启动压力 ps 检测模块控制策略框图

Fig.3 Control strategy configuration of testing module of start-up pressure ps

1) 首先,液压缸还未运行时,由于系统存在一定的背压,取此时的背压为进油腔压力(无杆腔压力)的初始压力 p0 , Δp0 为其灵敏度。

2) i ( i = 1 , 2 ,… )个采样周期后,根据式( 2 )和式( 3 ),比较 p i + 1 与 p i 来确定 ps 的值,具体方法如下:

《3.4 内泄漏及耐压试验模块》

3.4 内泄漏及耐压试验模块

根据国标 GB / T15622 - 2005 标准,液压缸耐压试验所需压力是油缸公称压力的 1.5 倍。而内泄漏试验所需测试压力为用户指定压力。结合实际情况,可以把内泄漏试验压力和耐压试验压力都定为 1.5 倍公称压力,从而把内泄漏试验和耐压试验统一在一起。

3.4.1 内泄漏试验

在以前的液压缸试验台测试油缸的内泄漏时,需要卸下液压缸的回油管并接一个量杯, 保压在测油缸的额定压力 5 min 后观察量杯的内泄漏量。这很不方便,文章通过拟合压力曲线来得到泄漏压力和时间的函数关系,进而得到泄漏量与时间的关系式,这样就很方便地实时测出内泄漏量。考虑到液压缸的活塞和缸孔之间都存在圆环缝隙[5],但圆环缝隙有同心圆环缝隙和非同心圆环缝隙,它们的缝隙流量公式分别为式( 5 ) 、式(6):

式(5)和式(6)中,d 为活塞直径;δ 为内、外圆同心时的缝隙厚度;μ 为动力粘度; 为活塞的厚度;Δp 为压力损失; u0 为相对运动速度;ε 为相对偏心率,ε = e / δ,其中 e 为偏心距。

为活塞的厚度;Δp 为压力损失; u0 为相对运动速度;ε 为相对偏心率,ε = e / δ,其中 e 为偏心距。

从式(5)可以看到,当按试验要求 ε = 0 时,它就是(1)式;当 ε = 1 时,即在最大偏心情况下,其压差流量为同心圆环缝隙压差流量的 2.5 倍。可见在液压元件中,为了减少圆环缝隙的泄漏,应使相互配合的零件尽量处于同心状态[5]。考虑到实际油缸的加工精度和试验要求,在程序模块设计时,取 ε =0 。同时系统通过两个液控单向阀可使被测油缸停在行程范围内任意位置,这样相对运动速度 u0=0 。 则 t 时刻内泄漏量公式为:

式(8)中, pi 为进油腔压力; p0 为出油腔压力。pi 因为泄漏时刻在变化, p0 是系统背压力,近似不变,则 Δp 也是时间 t 的函数,关系为:

由式(7)至式(10)可以得出一段时间内油缸在行程范围内任意位置的总内泄漏量 q l :

式(11)中, t 0 为保压开始时刻; t t 为保压结束时刻,取 t t - t 0= 5 min 。

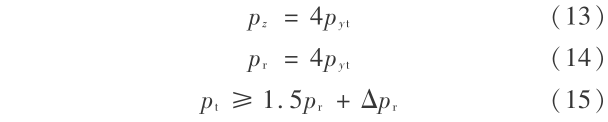

3.4.2 耐压试验

进行耐压试验时,判断油缸耐压压力 pt 是否满足耐压试验所需公称压力 pr 的 1.5 倍。这有两种情况:

1) 当液压缸的 1.5 倍公称压力小于等于 32 MPa 时,由于电磁溢流阀的溢流压力是 32 MPa,可以直接判断是否满足式(12)关系,得出内泄漏量和保压曲线。

式(12)中, Δpr 为增压力死区。

2) 当液压缸的 1.5 倍公称压力大于 32 MPa 且小于 60 MPa 时,控制器控制判断液压缸运动到底端时,输出 PWM ( pulse width modulation,脉冲宽度调制)波来调节电液比例阀,泵输出压力 pyt 经增压缸四倍增压后使油缸耐压压力 pz 达到 1.5 倍公称压力。方法如下:

图 4 所示为耐压与内泄漏检测模块控制策略框图。

《图4》

图4 耐压与内泄漏检测模块控制策略框图

Fig.4 Control strategy configuration of pressure resistance and internal leakage testing module

《4 试验研究》

4 试验研究

在试验调试中,使用 SWE65 型号挖掘机动臂油缸作为被试油缸。46﹟液压油,试验油温度 30 ℃ 。动臂油缸相关尺寸参数:行程 775 mm;油缸内径  110 mm; 活塞直径

110 mm; 活塞直径  109 mm; 活塞杆直径

109 mm; 活塞杆直径  55 mm; 额定工作压力 21 MPa ; 测试压力 31.5 MPa ;缸内壁表面粗糙度 0.4 。

55 mm; 额定工作压力 21 MPa ; 测试压力 31.5 MPa ;缸内壁表面粗糙度 0.4 。

《4.1 试验方法》

4.1 试验方法

1) 设置 RS232 通信协议。采用 RS232 通信方式,在“COM1”通信口设置波特率 57600 bp / s ,偶校验,8 位数据位,1 位停止位。

2) 传感器标定。 把操作按钮打到手动位置,手动调节系统压力,按下前进/后退按钮让被测油缸来回运行,得到油缸大小两腔压力数据,并运用曲线拟合方法来标定传感器。

3) 手动/自动按钮进行试验。手动/自动挡都可以完成油缸所有测试项目。 同时测试系统可以实时显示、自动保存、打印试验数据和相关曲线。

《4.2 试验结果与分析》

4.2 试验结果与分析

1) 测试得到行程 L = 774.9 mm 。 缓冲效果达到设计要求,没有外泄漏。

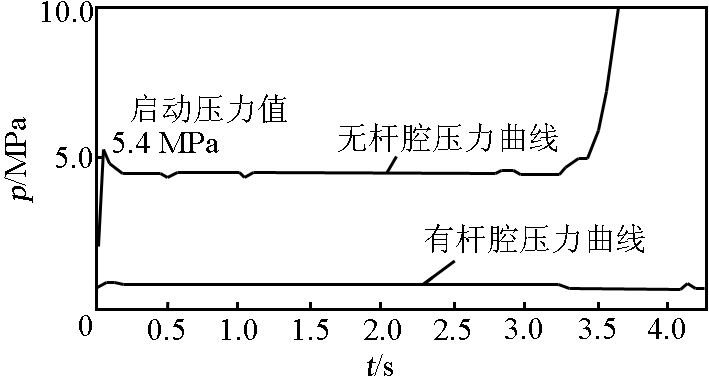

2) 启动压力不仅可以从基于 VB6.0 技术的虚拟自动报表仪表上直接得到,也可以直观地从压力曲线上读出,如图 5 所示。液压缸在 0.06 s 时开始启动,启动压力为 5.4 MPa 。

《图5》

图5 启动压力测试压力曲线图

Fig.5 Experimental curve of start-up pressure

3) 试验得到油缸从底端运动到顶端时需 3.85 s,平均运动速度 V = 201.3 mm/s 。

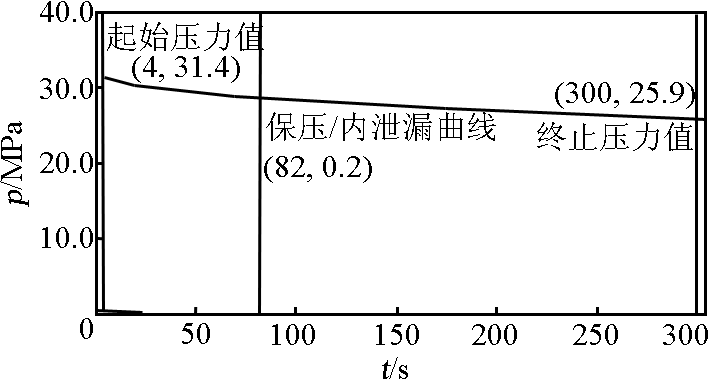

4) 无杆腔进压力油保压压力曲线如图 6 所示。其中“149, 0.5”表示在 t = 149 s 时刻,有杆腔背压为 0.5 MPa,其他数据同理可读。这样可知,在时刻 t = 4 s 时加压到 31.6 MPa 开始保压, 延时到 t = 300 s 时得到无杆腔高压油下降到 27.4 MPa 。根据式(11),上位机直接得到这段时间泄漏量为 V1 = 7.73 × 10-9 m3 。

《图6》

图6 无杆腔保压和内泄漏压力曲线

Fig.6 Experimental curve of internal flow leakage and pressure resistance of the cylinder head-end-chamber

类似图 6,有杆腔进压力油保压压力曲线图如图 7 所示。无杆腔背压为 0.2 MPa 。 t = 4 s 时加压到 31.4 MPa 开始保压, t = 300 s 时无杆腔高压油下降到 25.9 MPa 。系统的泄漏量为 V2 = 7.58 × 10-9 m3 。可见 V2 < V1 ,说明无杆腔保压时的泄漏量

《图7》

图7 有杆腔保压和内泄漏压力曲线

Fig.7 Experimental curve of internal flow leakage and pressure resistance of the cylinder rod-end-chamber

比有杆腔泄漏量少。初看这和有杆腔保压压力损失比无杆腔保压时的压力损失大的情况矛盾,其实不然,考虑到无杆腔最大容积 V omax1 = 7.4 × 10-2 m3,而有杆腔最大容积 V omax1 = 5.5 × 10-2 m3, 按单位体积泄漏量比较则有杆腔泄漏量是无杆腔的泄漏量的 1.3 倍,说明图 6 和图 7 曲线表明的泄漏量与压力损失的关系是准确的。然而,从上面可以得出该缸的泄漏量很小,在 5 min 时间里的泄漏量的容积比为万分之一左右。

《5 结语》

5 结语

1) 针对液压缸试验项目多的特点,提出把各个测试项目模块化思想,然后将模块有机串入检测过程中来完成油缸检测的控制策略。

2) 试验结果表明,该实时检测系统完成了对油缸各测试项目的检测,能实时显示各测试项目的性能参数和测试曲线。同时还可对试验台液压系统运行状况、故障情况进行监控。

3) 由于现阶段油缸产品的数据库管理系统需要进一步完善,一些相关参数只能手动输入后才能完成测试,下一步如何完成油缸设计参数的数据库管理将是工作重点。

京公网安备 11010502051620号

京公网安备 11010502051620号