激光淬火是近年来发展起来的一项高新技术, 它利用高能激光束快速扫描工件表面, 光束能量被工件表面快速吸收而迅速升温, 随后由于热传导的作用在瞬间自冷淬火, 实现工件表面的激光相变硬化, 经淬火后的缸体可以明显提高硬度和耐磨性, 从而延长了发动机使用寿命。

YAG激光器输出1.06 μm的激光束, 激光波长比CO2激光的输出波长短, 发动机缸体的钢类材料对YAG激光的吸收率大于对CO2激光的吸收率

YAG激光淬火区宽度一般为0.8~1.5 mm, 比CO2激光淬火线细, 因而网纹头数较多, 由于经过淬火的网格是硬化区, 未经淬火的部分相对较软, 珩磨后, 未淬火区形成储油池, 摩擦副成为油膜间隔摩擦副, 增加了工件表面的耐磨性, 与微油池理论相符。微油池理论由天津纺织工学院的林子光教授提出

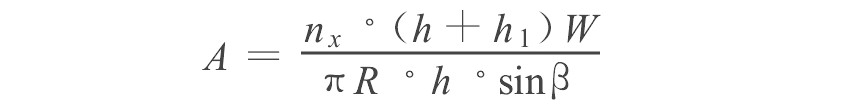

在发动机缸孔中, 网纹的形成是由工件的转动和激光头的升降组合形成的, 为了使操作者能更方便地选择网纹头数和角度, 笔者提出了新的概念和相应的数学模型, 并设计了一套参数可灵活选择的网纹设计软件, 对任意头数网纹, 只要能在一次运动过程中形成闭合的网纹图形, 软件均可自动计算出相应的网纹夹角β。由图1可知, 对一种横向头数nx, 可以有多种夹角的网纹, 其夹角不同, 形成的纵向头数ny也不同。为了便于对网纹的描述, 首次提出横向头数nx与纵向头数ny的概念, 并通过几何分析, 推导出了横向头数与纵向头数的关系, 建立了以下的数学模型。

当nx为奇数时, 与nx没有公约数的ny值是可取的。当nx为偶数时, 2ny+1与nx没有公约数的ny值是可取的。即

nx为奇数时

《图2》

nx为偶数时

《图3》

式中, h为网纹高度, R为缸孔半径, β为图示网纹夹角。

由于网纹头数只能为整数, 所以在特定高度下, β只能是特定值, 是不连续的, 用户只要输入R、h, nx等参数值, 程序就可计算出允许的β值。网纹选择流程图如图2。

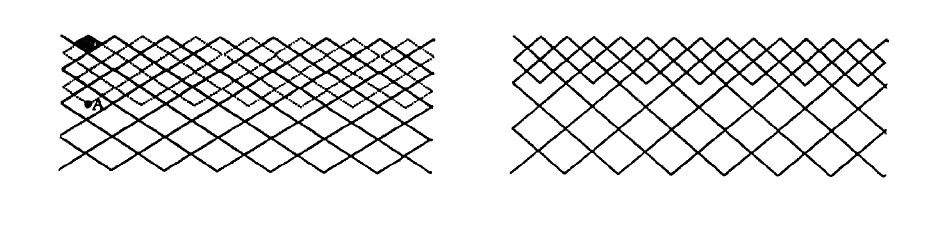

经验得知, 缸孔内壁上端磨损最为严重, 由于对缸体进行网纹淬火面积不是越大越好, 整体淬火面积太大, 容易引起缸体变形加大, 同时又违反了油膜润滑理论, 故在软件中设计了局部加密网纹的功能。采用这种网纹加密技术, 在缸孔上部一定高度上制作出加密网纹, 既有效地提高了缸体内壁上端的耐磨性, 又防止了整体淬火面积过大的弊病。

图3所示A点为加密网纹的起始点, 虚线表示加密网纹, 加密网纹的形成原理与普通网纹相同, 也是从始至终一次完成的。为保证网纹整体的均匀性, 加密网纹必须均匀地插入被加密网纹, 程序中将加密网纹的起始点选在被加密网纹小菱形的中心点处, 即图3中A点。要形成规则网纹, 加密网纹的横向头数, 网纹夹角必须与被加密网纹相同, 而且加密网纹的纵向头数是有一定选择的, 要使加密网纹一次完成不是任意纵向头数都可以的;只有当选择的加密网纹纵向头数与横向头数没有公约数时, 才可以一次画出完整的加密网纹。在输入了缸体半径R, 网纹高度h, 横向头数nx, 并选择了允许的网纹夹角β后, 计算机根据这些参数自动计算出可选用的加密网纹的纵向头数, 供操作者选择, 网纹加密后的淬火面积比的公式为:

《图5》

h1——为网纹加密部分的高度,

W——为淬火网纹的线宽。

网纹轨迹的实现由系统硬件在程序控制下完成, 设计基本硬件电路时, 综合考虑了元器件的性能, 元器件合理选择, 同时充分发挥软件的功能, 尽量简化硬件设置。还考虑了抗干扰措施, 提高了系统的工作稳定性。

网纹轨迹是一次启动后, 整机在连续运动中完成的, 网纹的起始点与终点必须重合, 这是在精确误差分析基础上, 严格计算控制的结果。目前本项成果已在现场实用, 通过本系统提供的友好用户界面, 操作者可以自己根据需要输入参数, 降低了加工难度, 提高了产品质量, 尤其是网纹头数与夹角的自由选择, 使淬火网纹的花样不受头数的限制, 操作者可以根据需要灵活的掌握, 将激光淬火技术的水平又提高一步。

京公网安备 11010502051620号

京公网安备 11010502051620号