《1 概述》

1 概述

深海开采技术目前在国际上还处于研究阶段, 德国、美国、印度、韩国和日本等国家都在加紧进行试验研究。我国自行设计的深海采矿试验系统, 主要由水面支持子系统、扬矿子系统、集矿子系统和测控子系统构成。升沉补偿装置是扬矿子系统的组成部分, 它是在采矿船和扬矿硬管之间安装一套液压装置, 通过对液压装置的控制, 补偿由于海浪造成的扬矿子系统的三维运动, 保障扬矿子系统尽量不受海况的影响

研制机电液一体化装备的传统方法, 一般采用三维技术绘制产品的直观图, 并结合数值分析技术对产品进行动态功能和性能评估。这种评估往往是在产品所涉及知识学科内分散地独立评估, 不能综合各知识领域同时对产品进行多学科综合评估;通常需要制造物理样机后对产品进行综合特性的评估。因此传统产品开发流程不能在产品设计阶段完整地评估产品投入使用后的全功能动态特性及产品性能, 造成开发周期长、成本高。

近年来以系统建模/仿真技术为核心的虚拟样机 (virtual prototype, VP) 技术迅速发展。这是一种基于产品的计算机虚拟数字模型, 它按照一定规则将现实产品映射成虚拟产品, 并具有现实产品的全部功能、性能和行为。VP技术包含两层含义:VP模型的建立和利用虚拟环境对VP进行仿真。采用虚拟样机设计技术可以解决复杂工程系统设计的固有缺点, 该技术已经在航空航海部门得到应用。笔者的研究工作是深海开采系统整体设计的一部分, 主要是对升沉补偿装置虚拟样机协同设计技术及虚拟试验仿真做一实践探讨

《2 虚拟样机总体设计[4,5,6]》

2 虚拟样机总体设计[4,5,6]

《2.1总体设计要求》

2.1总体设计要求

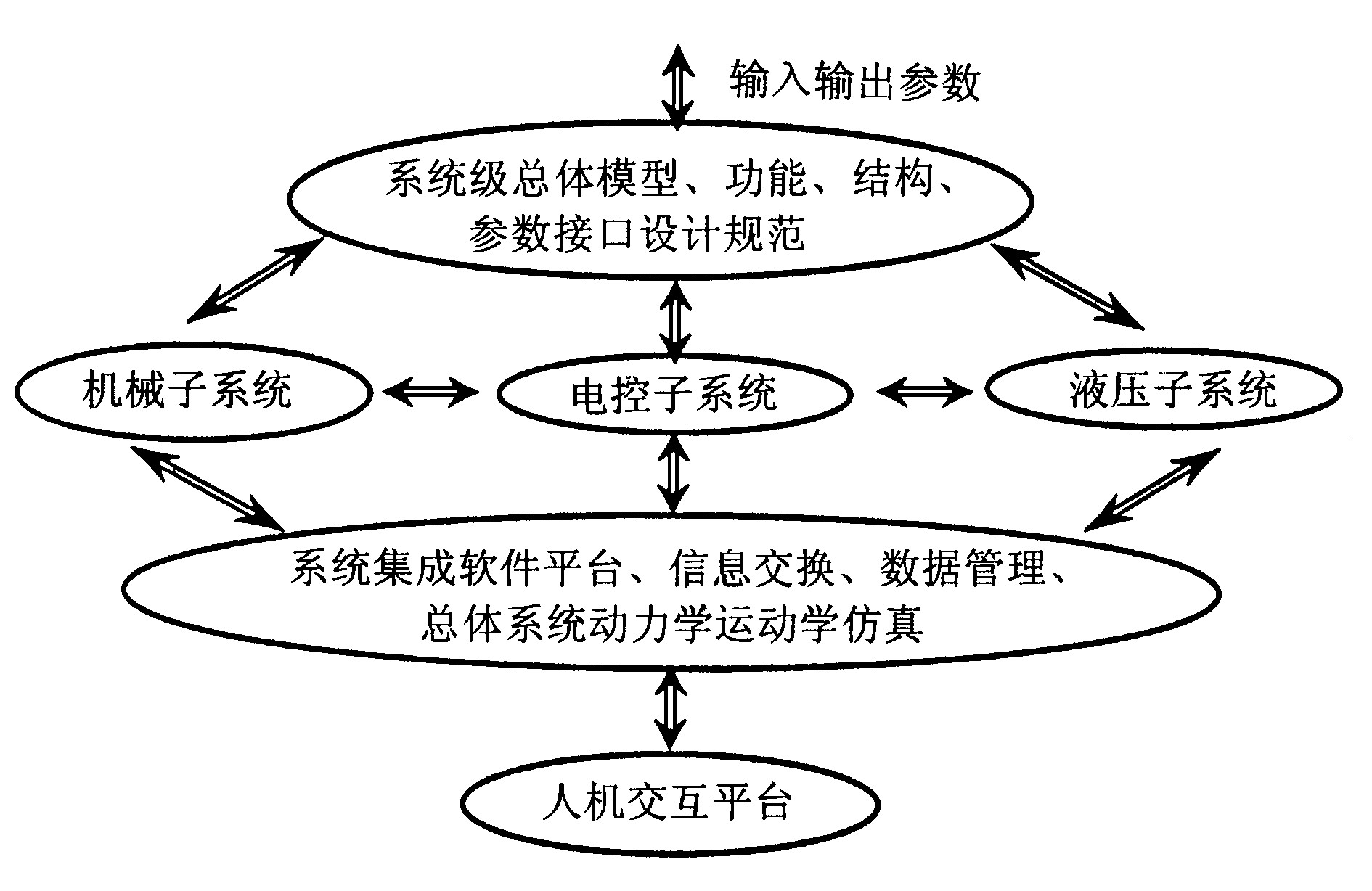

升沉补偿装置目前尚没有商业化产品面市, 考虑到组成该装置的分学科 (机械、电控和液压) 设计方法已经比较成熟, 以及制造物理样机进行综合性试验的经济性和周期性, 设计补偿装置VP的目标是创建与原系统功能、性能和结构相似的虚拟系统, 且满足开放性、可重复性、模块化和良好的人机交互性原则。为体现虚拟设计的特点, 采用参数化、并行化和集成化 (或称模块集成化) 的设计方法。参数化指VP系统便于修改, 设计方案必须经过多方修改方可完善;并行化是指为缩短研发周期, 产品所涉及知识的不同领域内的专家必须共同完成各自的模型设计;集成化是指按照功能特性或者组成学科将总体系统划分为不同子系统, 把不同知识领域内设计的子系统产品模型, 利用接口技术集成为系统级仿真模型。整体系统按照功能分为4个层次, 各个功能之间的信息流交换按照网络传输的通用规范格式。升沉补偿装置虚拟样机总体构造功能见图1。

《2.2系统级模型及总体集成技术》

2.2系统级模型及总体集成技术

系统级模型主要包括系统总体设计要求、可完成的主要功能及其组成结构以及系统与总体规划中其他系统的信息交换参数、各种设计规范。由于升沉补偿装置是深海开发总体系统的一个模块, 因此在系统级模型基础上必须确定对外输入和输出接口的规范, 保证与外界信息流的交换。系统级模型通过支撑软件平台, 以实验室局域网、电子邮件、电子公告板、多媒体流交换技术为工具, 进行模型间和子系统间信息的交换。系统级模型是虚拟仿真的基础, 也是系统信息流与外界沟通的通道。

系统集成是完成VP建模的关键步骤, 它的核心是数据交换和子系统接口技术, 采用机械系统动力学分析软件ADAMS作为支撑平台, 是因为ADAMS能提供多种与应用软件接口的技术, 方便地完成数据流信息交换。此外ADAMS软件可对仿真过程进行控制, 由仿真中间结果对系统进行反馈, 实现人机交互子功能。利用ADAMS的强大数据接口功能, 可以将机械、电控和液压子系统的信息交换参数加以集成。

《2.3分系统设计》

2.3分系统设计

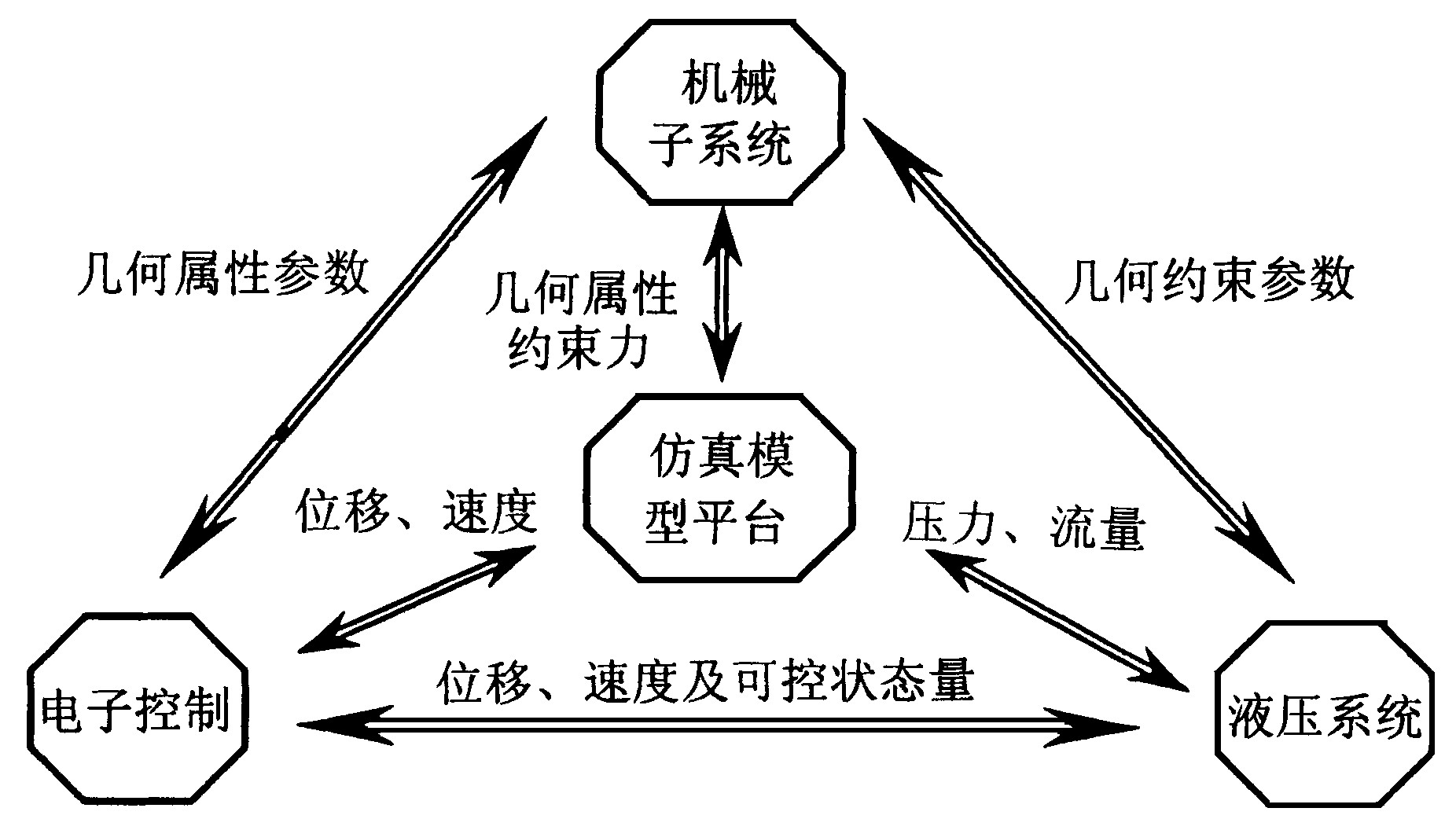

分系统涉及机械、电控和液压三类知识子系统, 其间的对接参数是由几何、力学、电气参数 (静态和动态参数) 构成的, 各子系统分别由不同设计师建模。

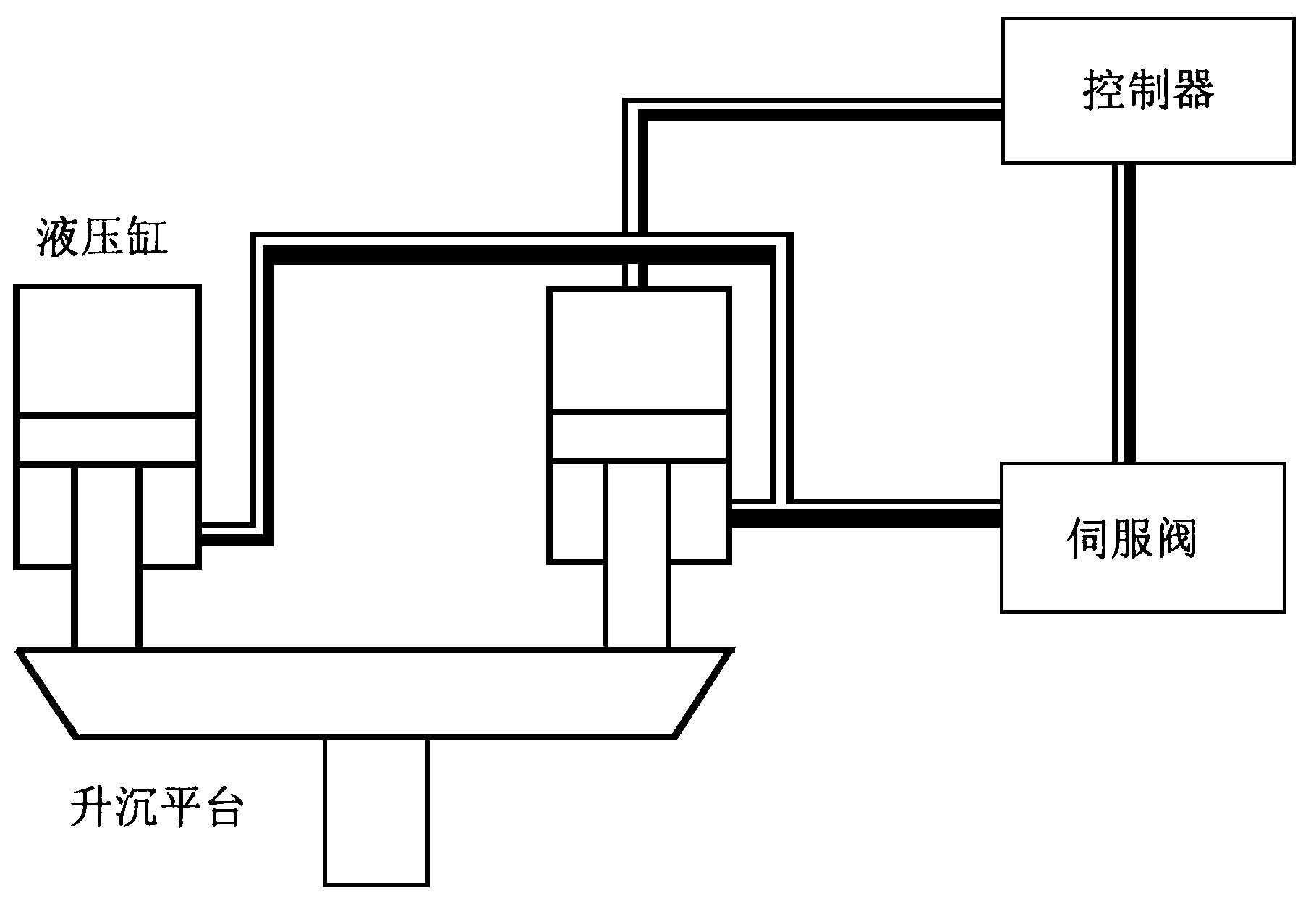

机械子系统的功能是提供产品支撑结构, 利用参数化设计工具SolidWorks, 采用基于特征的建模技术构造三维实体模型, 存为通用信息交换格式。升沉补偿机械子系统虚拟样机见图2。

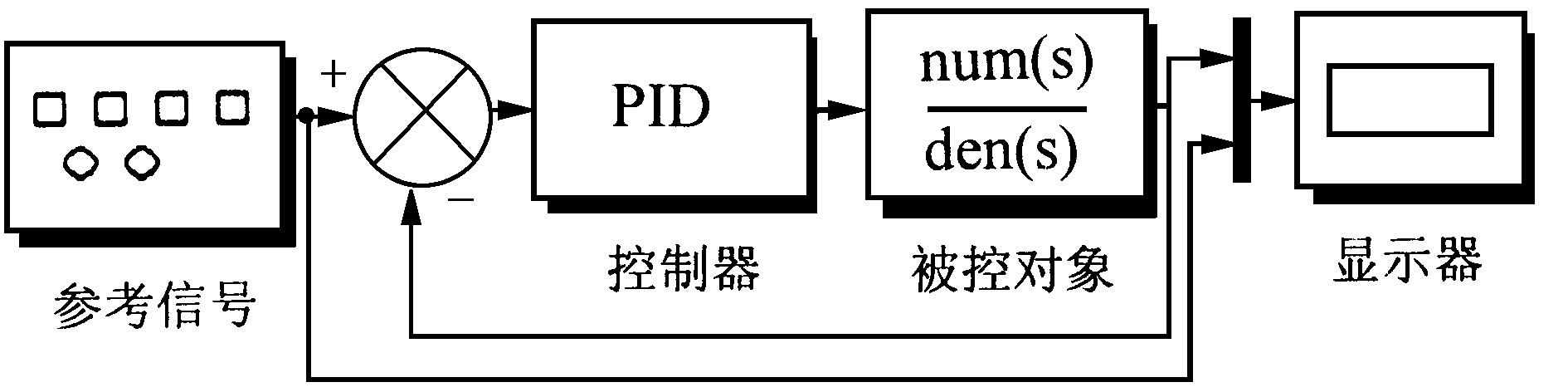

电控子系统的功能是对装置进行主动控制, 选择通用工程控制软件Matlab/Simulink建立装置的功能仿真模型。采用比例积分微分控制器 (PID) 进行控制的子系统模型见图3。

液压子系统的功能是在电控子系统的控制下实现对机械系统的运动实施。利用ADAMS/Hydraulic模块建立液压系统的模型见图4。

《3 升沉补偿虚拟样机实现及虚拟试验技术[7,8]》

3 升沉补偿虚拟样机实现及虚拟试验技术[7,8]

《3.1虚拟样机实现》

3.1虚拟样机实现

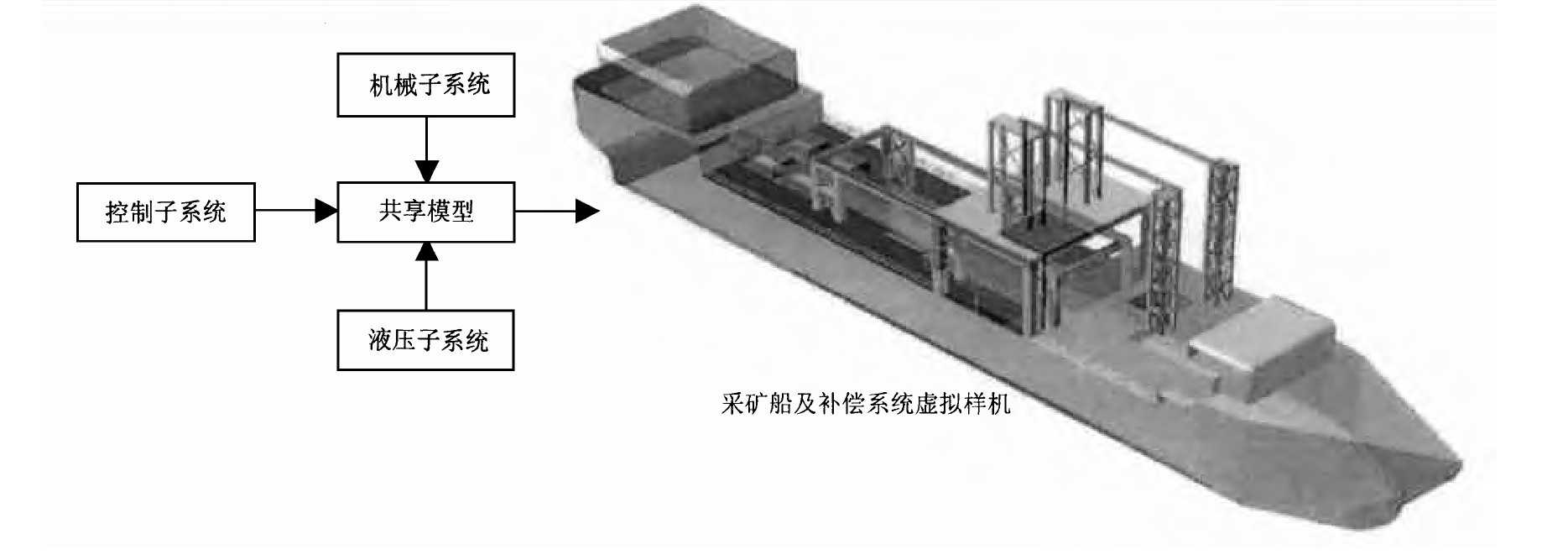

在ADAMS环境下调入SolidWorks产生的参数化特征实体模型, 加入液压系统仿真模块, 并调用在Matlab中已经完成的控制系统输出模块,

对采矿船及补偿系统虚拟样机进行集成仿真 (文中未加入海洋虚拟环境, 这是作者的后续工作) 。采矿船及升沉补偿虚拟样机集成系统构造见图5。

在子系统参数集成转换过程中, 考虑到特征建模技术的不完善, 对可能产生的数据丢失须人工输入。各子系统间和子系统与整体模型间可以利用网络传递参数, 系统级模型的输入输出参数主要是与总体开发其他系统对接的运动学和力学参数。子系统关联参数见图6。

《3.2虚拟试验仿真》

3.2虚拟试验仿真

基于ADAMS的增强型桌面虚拟仿真系统, 通过自主开发的人机交互界面可以方便地实现不同海况下升沉补偿装置对扬矿子系统的补偿作用, 利用ADAMS/PostProcessor的设计研究、试验设计和优化分析功能, 可以实现不同设计方案下装置的性能比较, 并确定最佳方案设计。

在复杂系统中对性能有影响的设计参数较多。当多个设计参数同时变化时, 试验设计的方法和规划显得尤为重要, ADAMS/PostProcessor的试验设计功能可以解决这类问题。根据总体设计标准要求选择多参数下方案优化设计, 其中海浪对采矿船的载荷根据文献

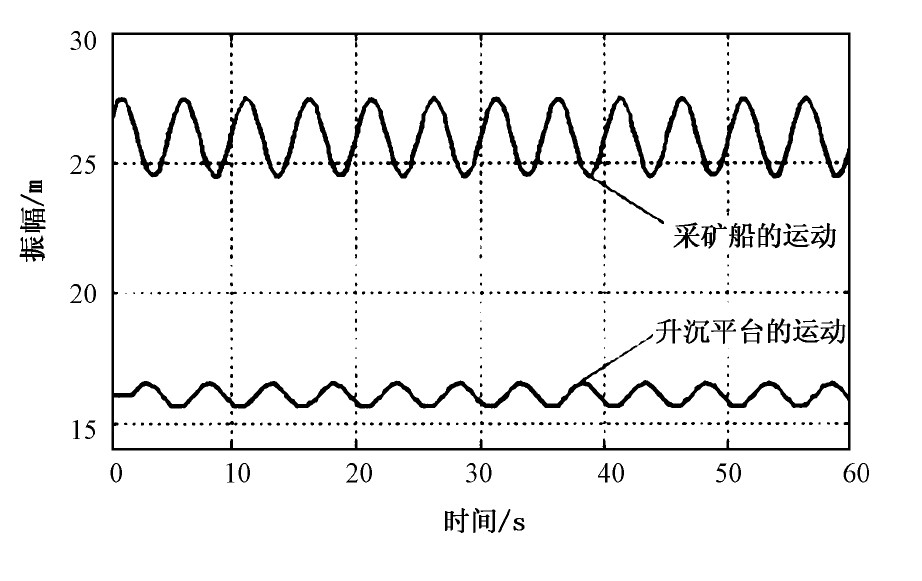

1) 图7为采矿船体和升沉平台在设计海况时的升沉运动比较, 前40 s补偿系统振荡较大, 而40 s后补偿效果较好, 如图中所示补偿后升沉平台振幅较小, 与系统总体设计标准要求相符, 升沉平台的运动特性满足设计方案要求, 造成曲线有相位差的原因是系统不同的设计参数以及液压系统响应的滞后性。

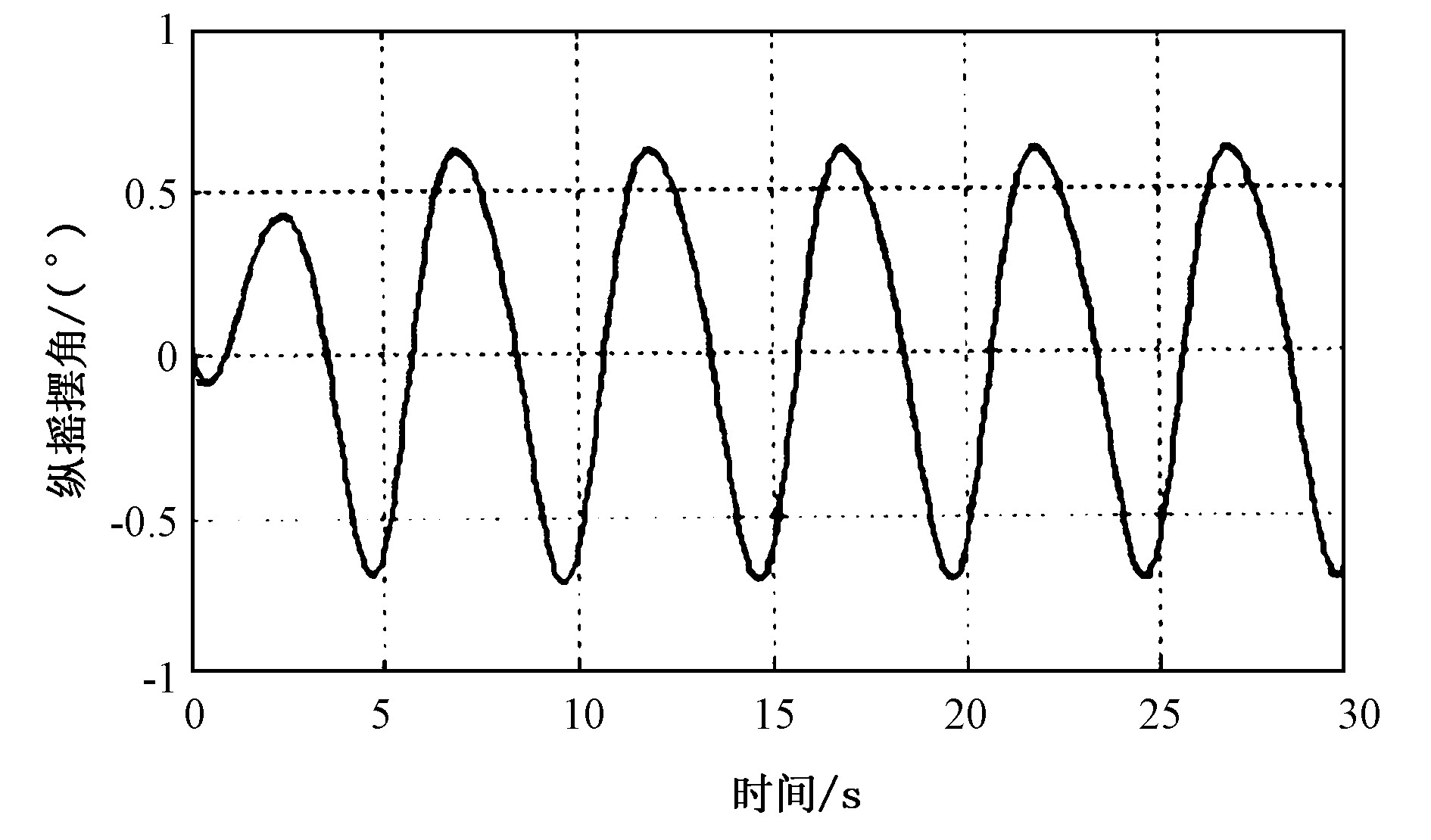

2) 扬矿管因船体横摇和纵摇引起的偏角变化曲线分别如图8和图9所示, 与理论设计范围相比较 (横向5~15°、纵向1~3°) , 在给与适当约束条件下扬矿管的纵横摆动特性满足设计要求, 其摆动的大小直接影响系统工作的安全域大小。

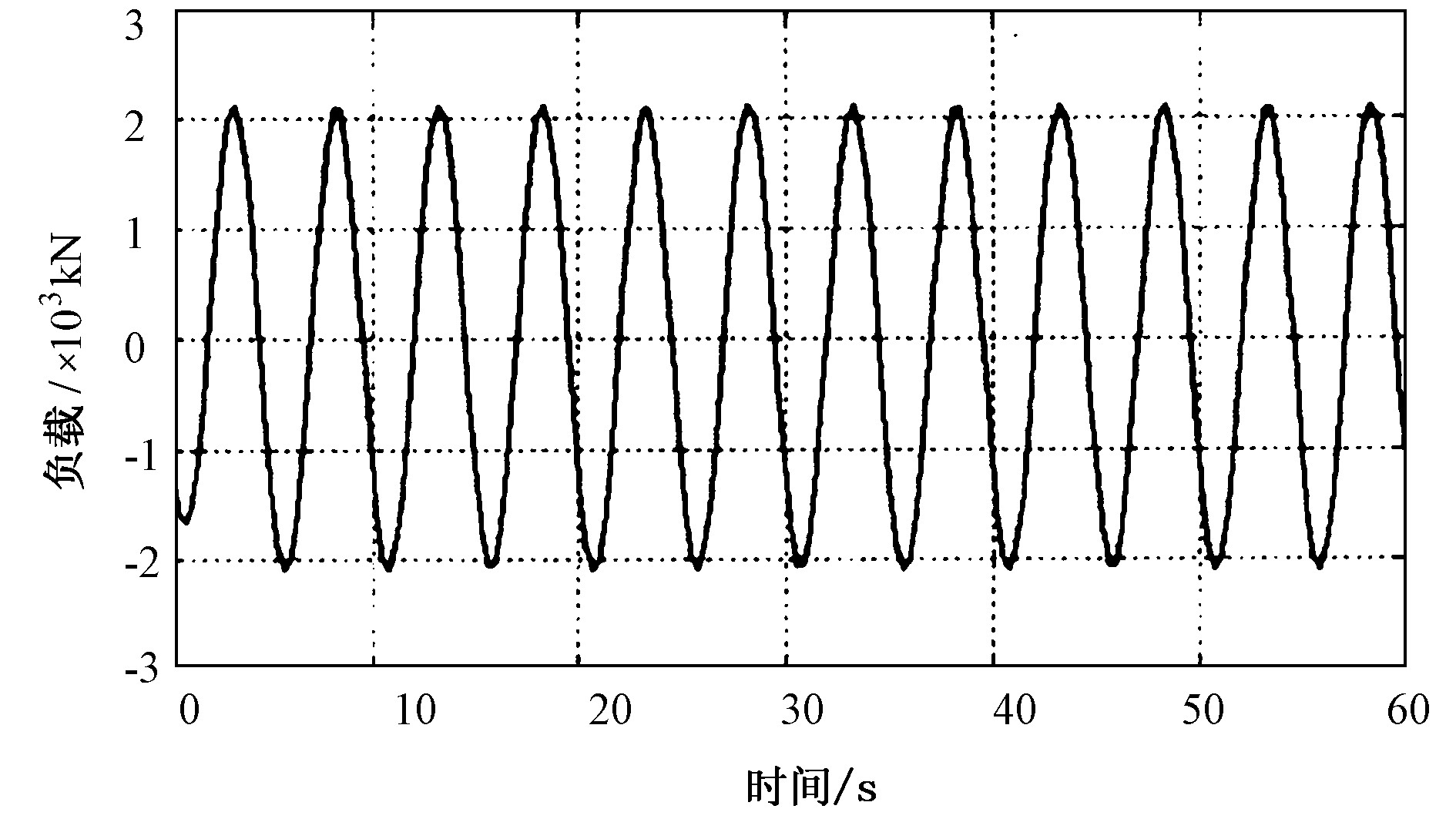

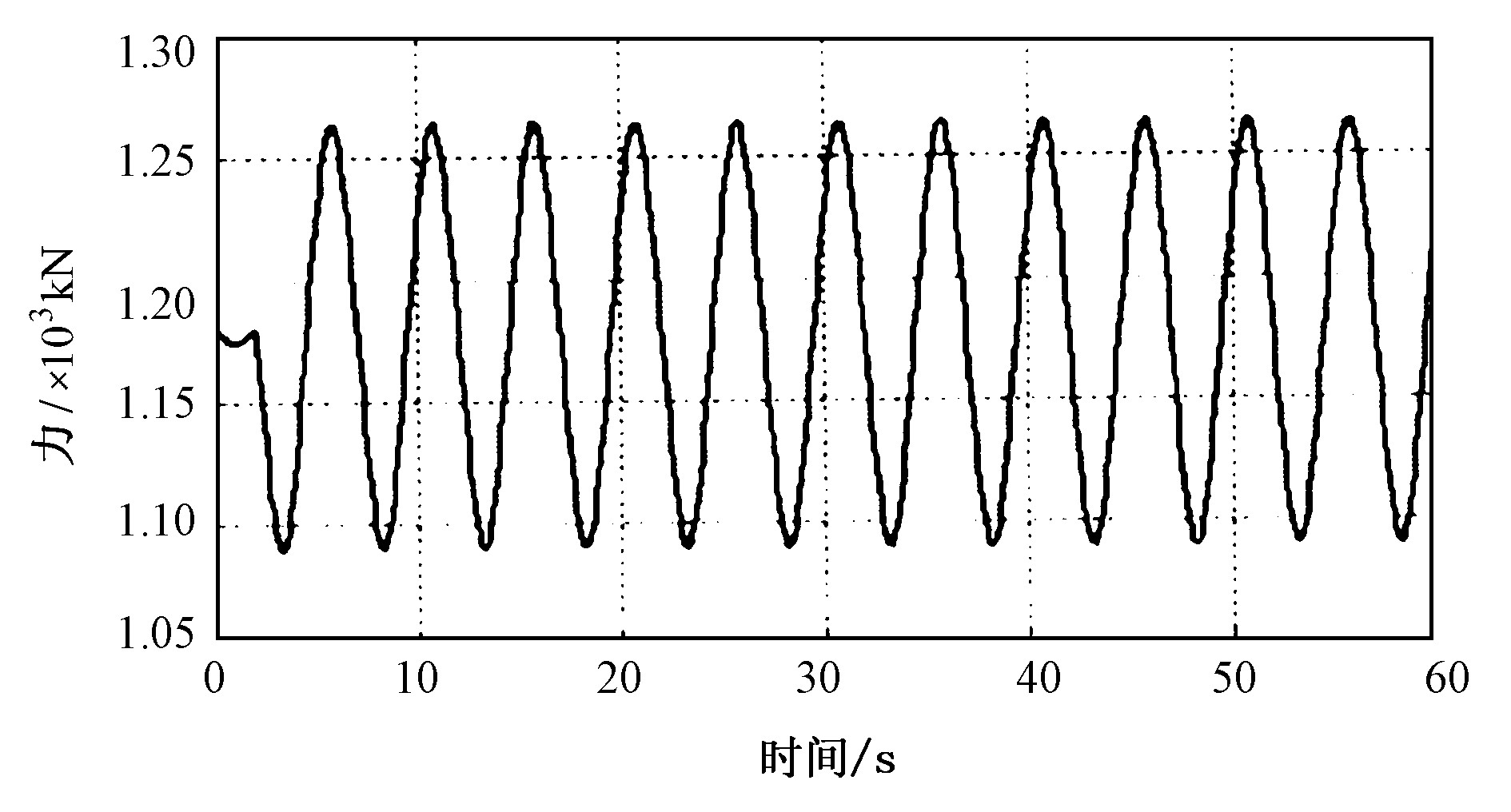

3) 图10为单个油缸负载变化曲线, 它反映了液压油缸所能承受的负荷范围, 根据设计标准, 要保证其不超过油缸的最大承载能力3000 kN。此外在补偿器刚开始工作突然加载时, 考虑到扬矿子系统负荷较大以及海洋载荷的影响, 液压补偿系统必然产生短时间冲击响应, 这已经在模拟原理试验上得到证实, 因此在设计补偿系统时要考虑其最大承受负荷。

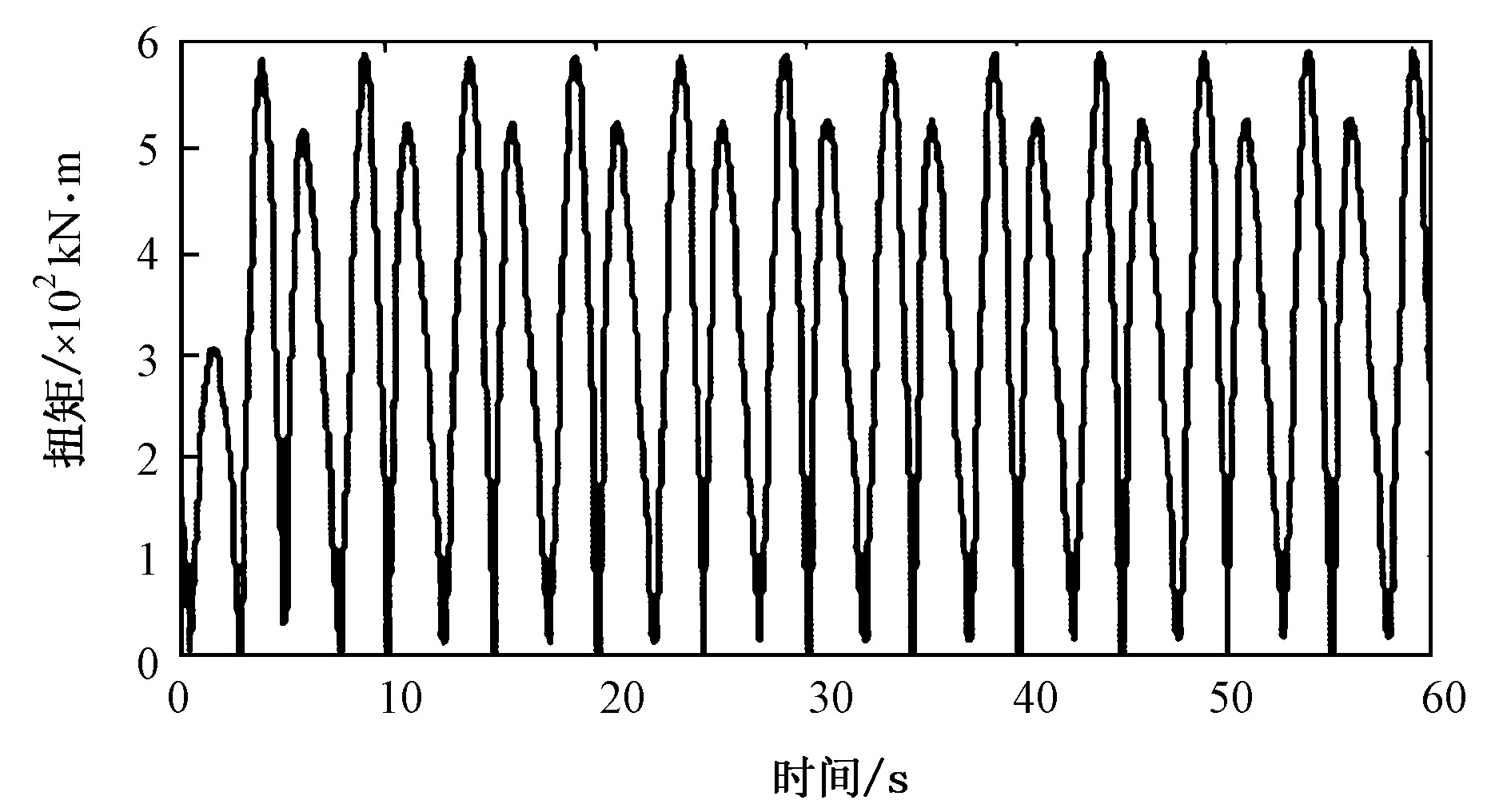

4) 考虑到海洋环流在采矿船和集矿机作业时对扬矿硬管的负载效应, 图11和图12分别给出了扬矿管与升沉平台在联接点处所受的扭矩和作用力的变化情况, 基本上在一定范围内变化。此数据为联接点液动卡箍装置的设计、制造提供了重要参考数据。

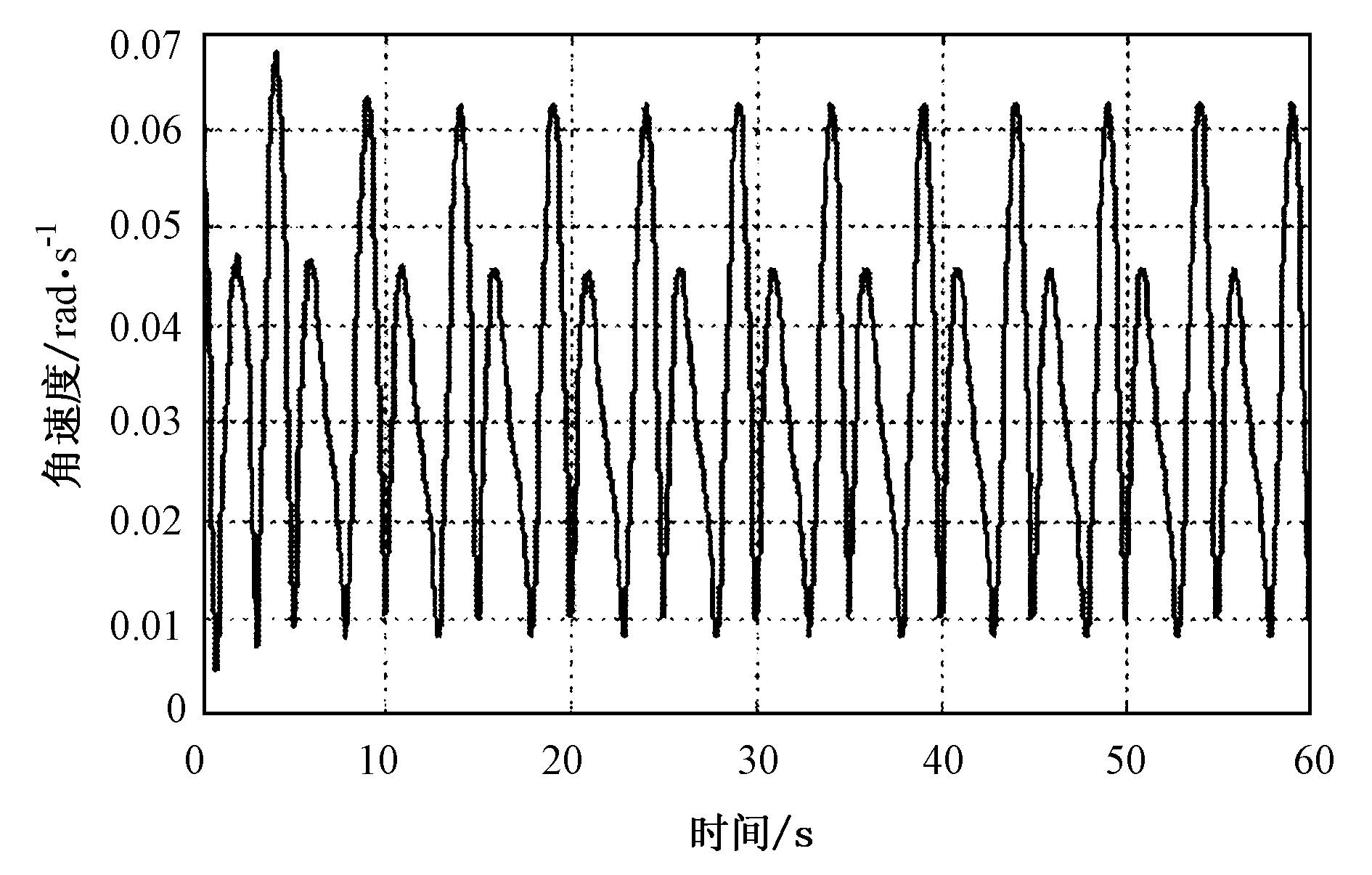

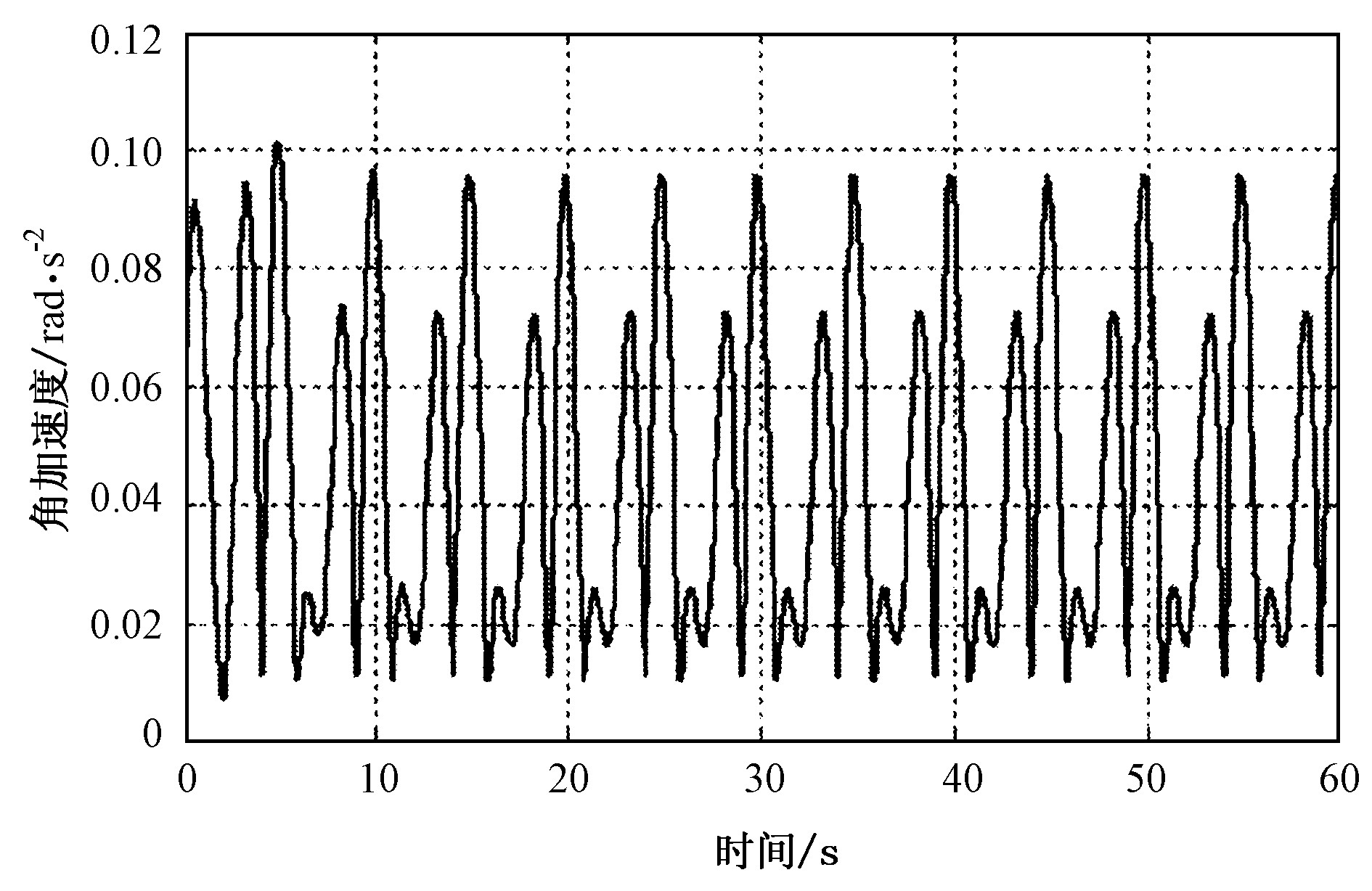

5) 理论上采矿船正常作业和拖航时扬矿硬管的摆动幅度必须满足一定要求, 图13和图14分别给出了扬矿管与升沉平台在联接点处的角速度和角加速度的变化情况, 此数据可以为不同海况下升沉补偿装置对扬矿系统的影响、水下集矿车行走路线规划和安全域分析提供参考。

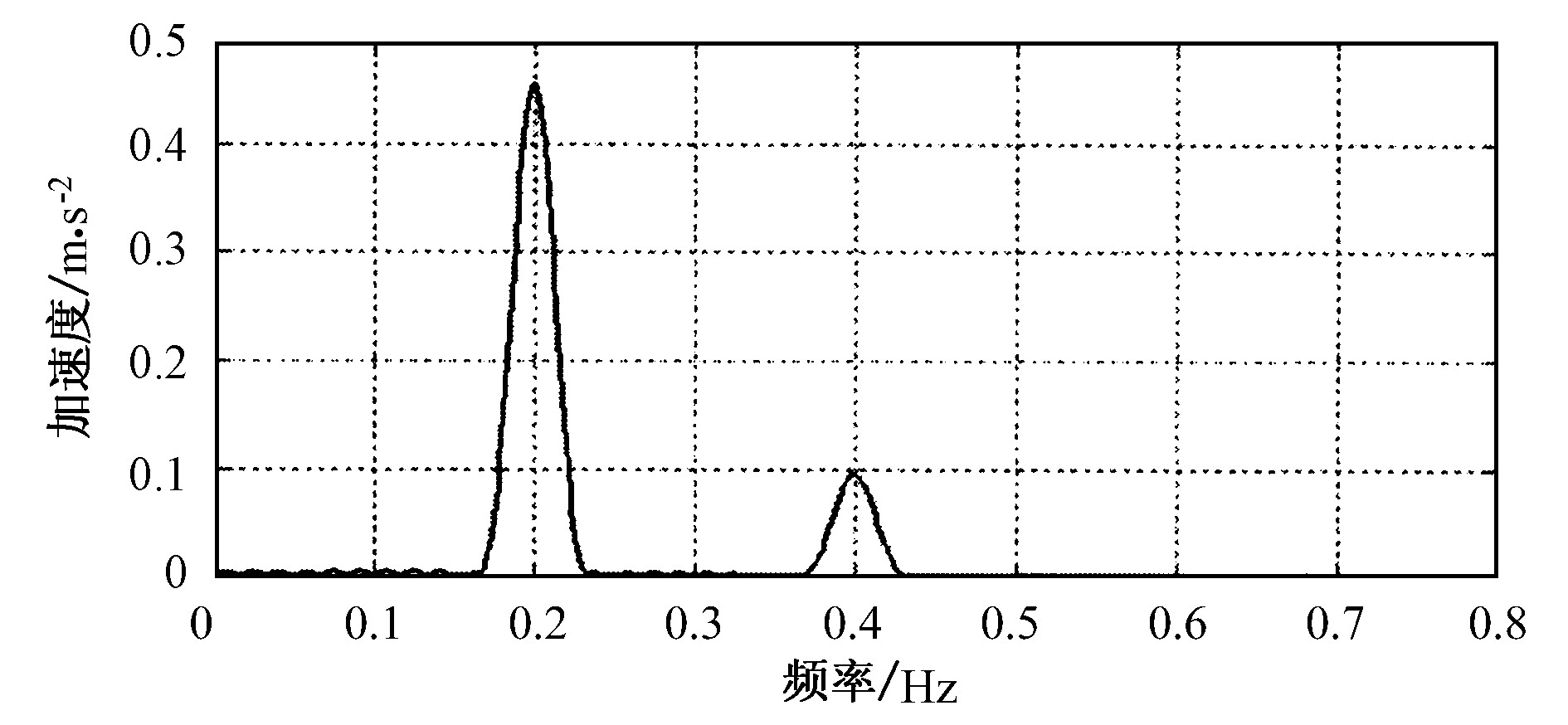

6) 图15为液压缸活塞杆垂向加速度频域响应曲线, 由于活塞杆较长, 可以看出在进行设计时, 其固有振动频率要避开0.2和0.4 Hz两个敏感点。

《4 结语》

4 结语

由于采矿船体和升沉补偿装置在海洋环境下运动的复杂性, 长期以来对升沉补偿系统的动力学规律缺乏系统的研究, 许多部件的受力规律都搞不清楚。借助ADAMS建立的升沉补偿装置虚拟样机可以很好地进行动力学研究, 得出的重要结论对于指导升沉补偿装置的设计制造和作业保障都有较大的参考价值。

虚拟样机可视化仿真的更高目标是虚拟现实实现技术, 下一步的工作是建立虚拟海洋环境系统, 将虚拟环境模型的输入输出参数与系统级模型对接, 并将虚拟样机模型放入虚拟环境, 通过适量的运动学和动力学参数的相互作用, 使虚拟样机在虚拟环境作用下产生逼真的现实效果。

京公网安备 11010502051620号

京公网安备 11010502051620号