《1 引言》

1 引言

CO来源广泛, 可从煤或天然气来制取, 也可从工业废气如化工厂、水泥厂、钢厂等排放的烟道气来获取。另外CO分子中w (O) 为57%, 因此利用CO制取有机含氧化合物是“C1化工”研究开发中最有竞争优势的路线之一。CO气相催化偶联制草酸是利用CO合成有机含氧化合物的工艺之一。由于草酸、草酸酯、乙二醇和碳酸酯均是重要的有机化工原料, 大量用于精细化工制备染料、医药、溶剂、萃取剂以及各种中间体。乙二醇大量用于合成纤维、不饱和聚酯树脂和塑料薄膜的生产。而传统的草酸生产工艺虽成熟, 但能耗大, 原料利用不合理, 对环境有污染。因此“CO气相偶联制草酸酯, 再水解制草酸或加氢制乙二醇”成为目前C1化工研究的注目课题

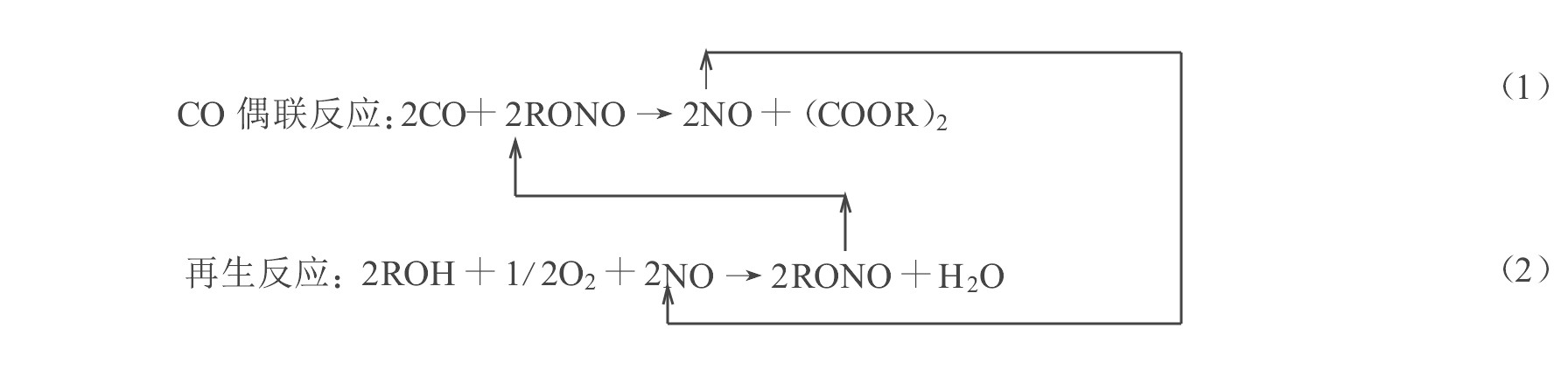

CO偶联反应主要由以下几个化学反应组成, 其中反应 (1) 和反应 (2) 是关键, 必需要求稳态运转、同步进行:

《图1》

反应式 (1) 和 (2) 合并得生产草酸酯类总反应方程式 (3)

CO制草酸酯:2CO+2ROH+1/2O2→ (COOR) 2+H2O (3)

酯水解反应: (COOR) 2 (酯) +2H2O→ (COOH) 2+2ROH (4)

将反应式 (2) 、 (4) 相加得CO偶联制草酸的总反应方程式 (5)

CO偶联制草酸:2CO+1/2O2+H2O→ (COOH) 2 (5)

酯加氢反应: (COOR) 2+4H2→ (CH2OH) 2+2ROH (6)

将反应式 (3) 和 (6) 合并, 即得生产乙二醇的总反应方程式 (7)

2CO+1/2O2+H2→ (CH2OH) 2 (7)

其中的R为甲基、乙基和丁基时分别生成草酸二甲酯、乙酯和丁酯 (碳酸酯和草酸酯 (1) , (2) 步反应相似, 亦是用RONO做载氧体, 起助催化剂作用, 只是二者催化剂不同) 。由上述反应可知, 这一过程是利用CO原子经济性的多元产品开发工艺。

由上述方程式可以看出, 系统顺利运转的关键在于使 (1) 、 (2) 两步反应速率相互配合, 使过程中的NO、RONO、ROH组分恰好合理使用, 使之达稳态, 成为自动循环、无污染的自封闭流动反应系统, 达到无有害气体NO排放, 建立环境友好工艺。

《2 试验部分》

2 试验部分

《2.1催化剂评选及小试基础研究》

2.1催化剂评选及小试基础研究

对CO气相偶联反应的催化剂进行了研制及评选。在不同条件下考察了各种催化剂性能, 研究表明在一定活性组分下催化剂的活化温度直接影响催化剂的活性, 催化剂最佳的活化温度为350 ℃;催化剂的物理性质如比表面、孔分布和相态也是影响催化活性的重要因素, 小比表面, 大孔的催化剂性能最好

在催化剂研究基础上进一步研究了CO在钯系双金属催化剂合成草酸二乙酯的动力学特性, 根据非均相催化反应的Langmuir-Hinshelwood模型和Rideal模型, 从不同的反应机理假定出发, 共提出14种不同的动力学模型。由实验得到的速度等温线关系, 对提出的模型进行判断、筛选和拟合, 得到CO气相催化偶联制草酸二乙酯反应动力学方程。其中CO的吸附为偶联反应的速率控制步骤, 烷氧基中间体COOR在催化剂表面缔合生成草酸二乙酯, 反应历程按两级“共催化循环”的模式进行。其本征反应速率表达式为

为和CO偶联催化反应相匹配, 采用常压连续流动气液反应器进行了再生反应动力学研究, 测定了亚硝酸乙酯再生反应的宏观动力学数据, 并求出了反应速率方程和再生塔各种特征参数, 提出了置信度水平为99%的一级幂数型宏观动力学速率方程rA=kpNO。由气液反应特征参数计算结果表明NO再生成亚硝酸乙酯为一级快速反应, 反应过程主要为液膜传质控制

此外研究了草酸酯水解的反应动力学和加氢反应的动力学规律, 并提出了水解反应动力学

《2.2最佳操作条件的选择》

2.2最佳操作条件的选择

在小试研究基础上, 以工业生产条件为背景, 应用非线性优化序贯模块法ASPEN和PRO/Ⅱ程序对合成草酸二乙酯两步反应循环过程进行模拟及调优

再生反应器为气液两相反应, 由气液反应特征参数计算结果表明NO再生成亚硝酸乙酯的为一级快速反应, 反应过程主要为液膜传质控制

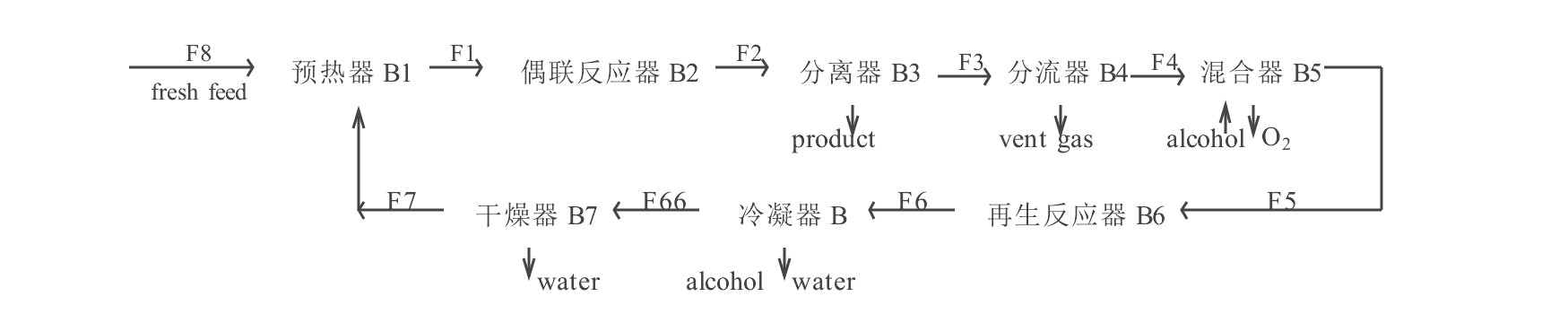

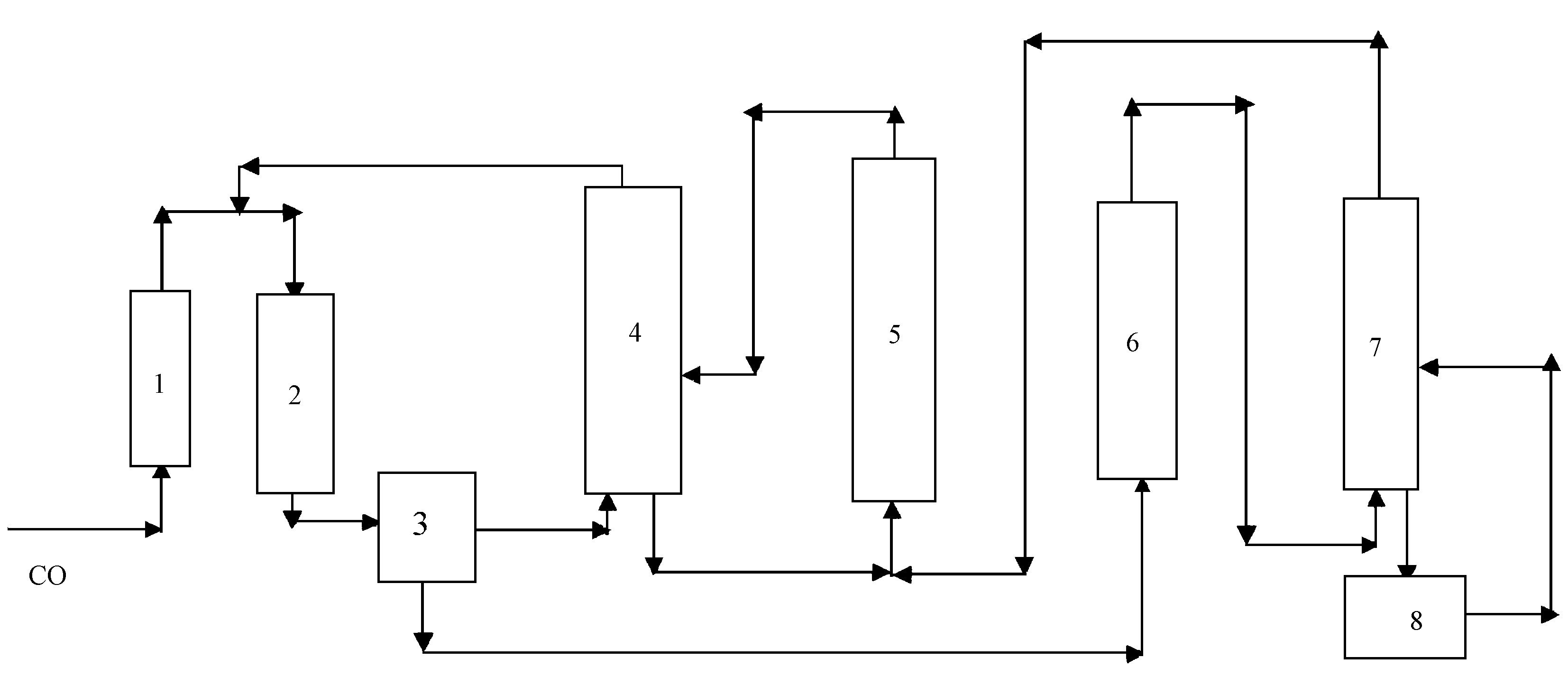

在对偶联反应器和再生反应器模拟计算的基础上, 对整个流程进行适当的处理, 得到8个单元的模块流程如下:

《图2》

在整个流程模拟中考察了操作条件:偶联反应器进口温度、新鲜气流量、惰性气体量, 冷却介质的流量、流向及进口温度, 反应压力, 乙醇浓度, 停留时间, 传热系数, 组分浓度等对反应结果的影响, 分析敏感性参数。

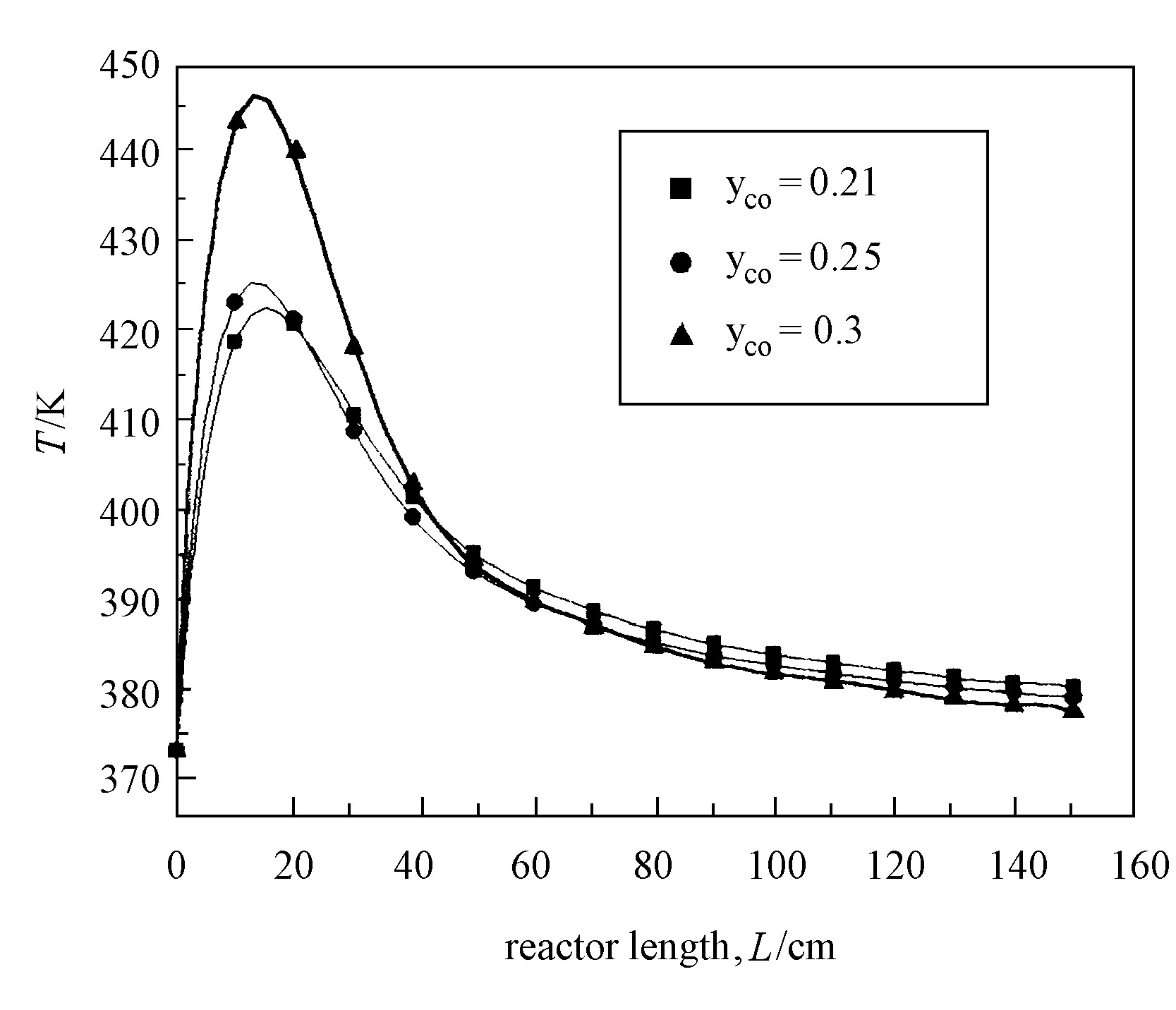

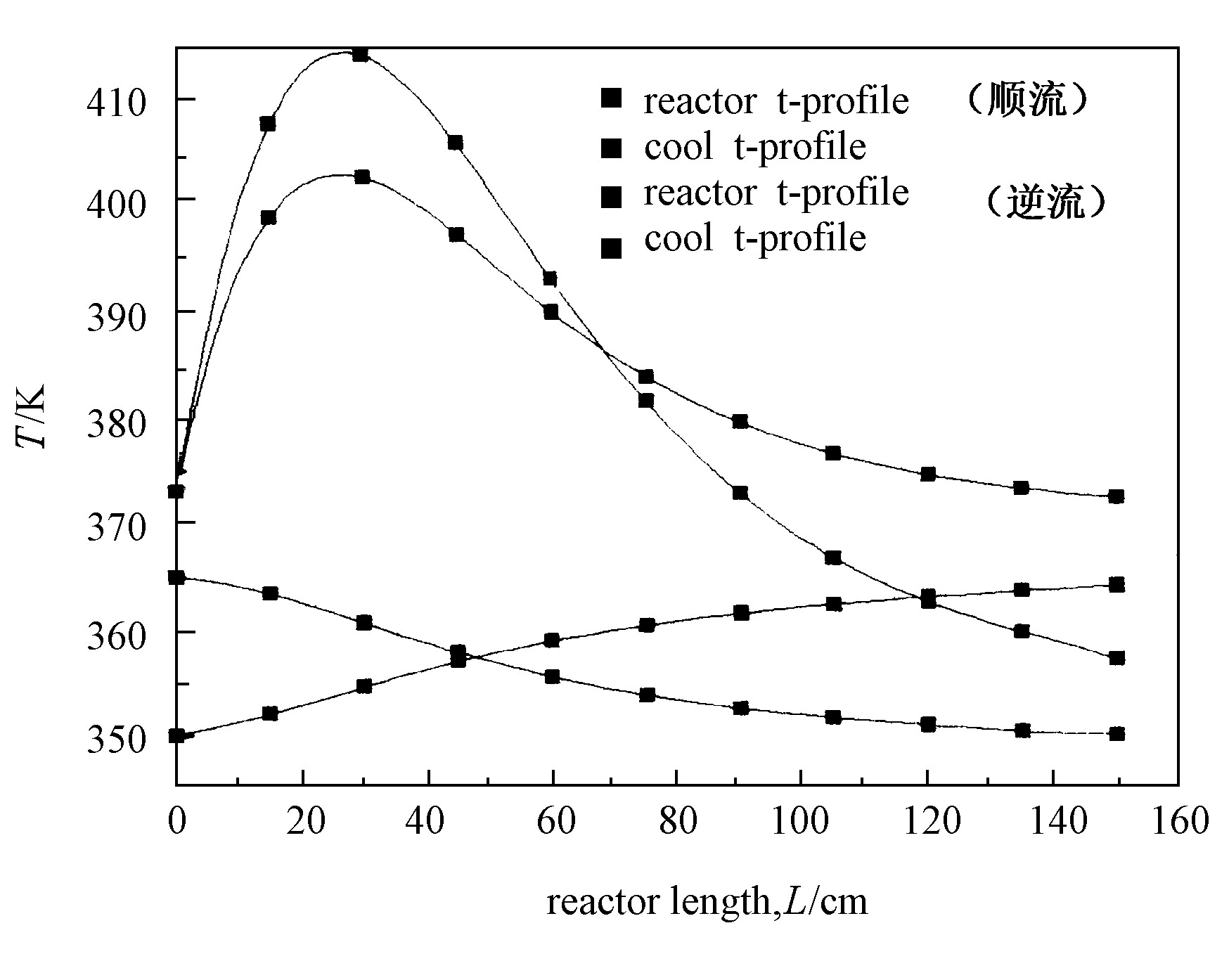

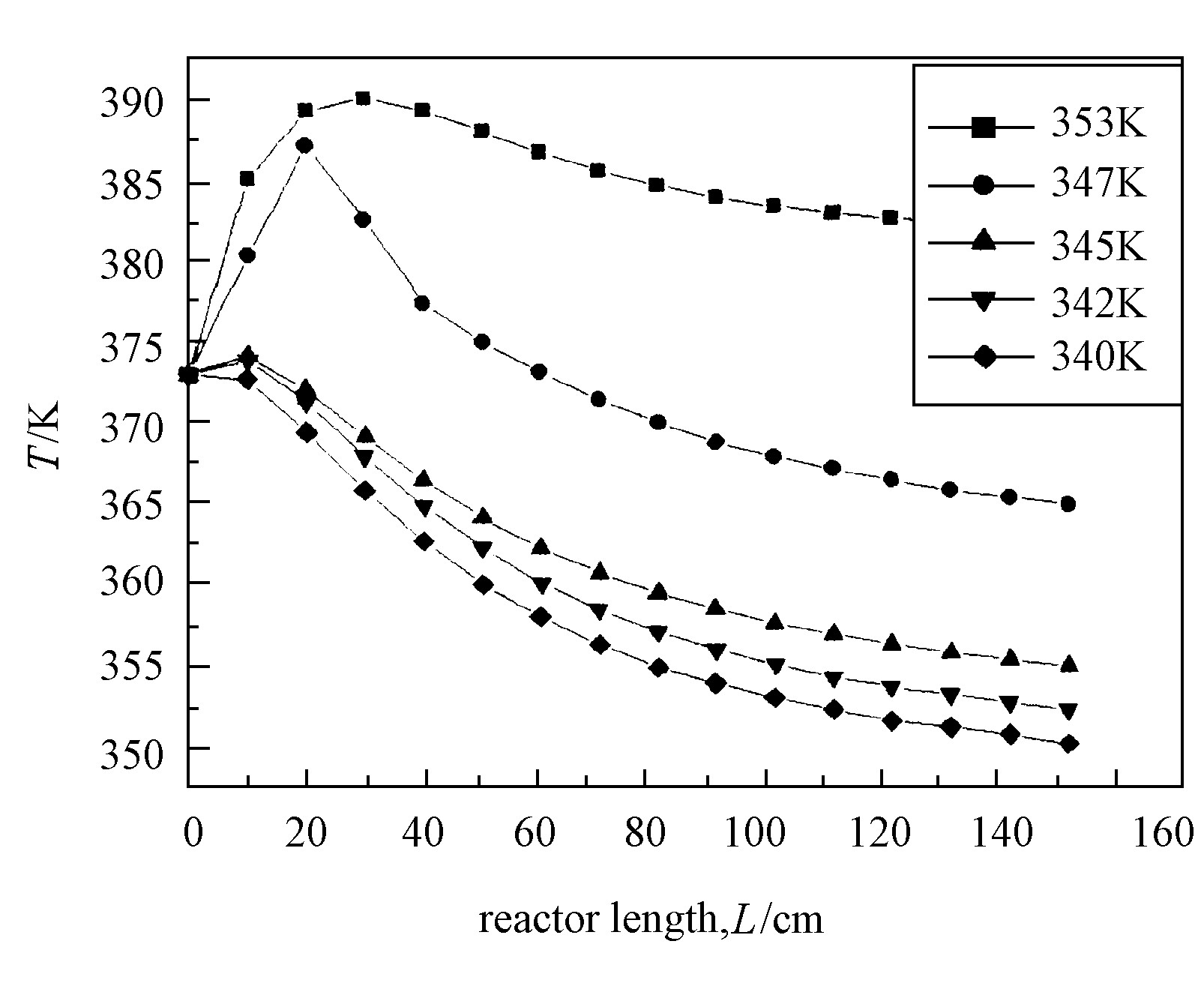

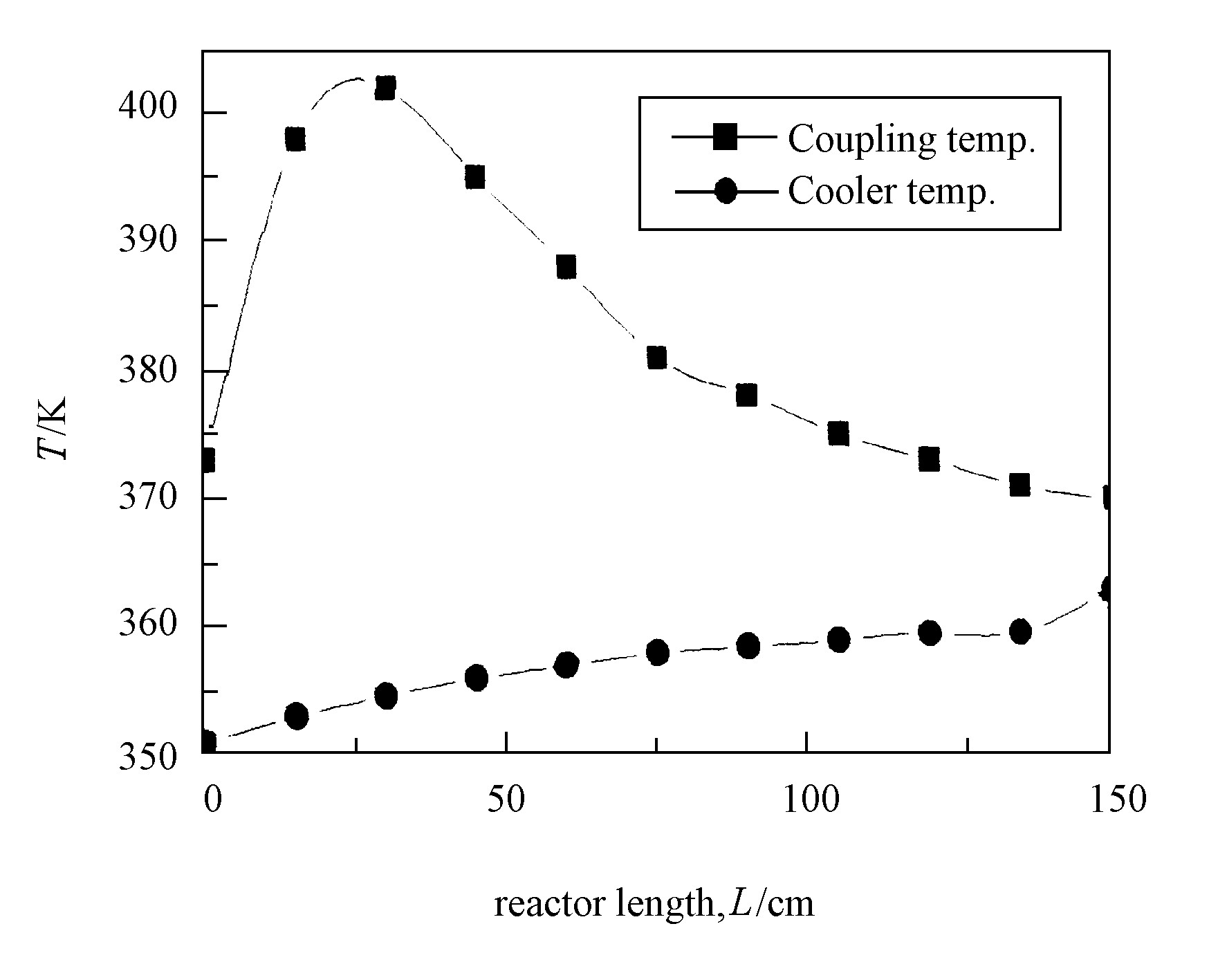

由图1可知, CO浓度是比较灵敏的因素, CO的摩尔分数x (CO) 在25%~30%之间, 反应热点温度有较大的增加。由图2可知, 顺流温差小, 反应转化率高。图3表明, 高壁温对热点温度影响较大, 也是一个比较灵敏的因素, 操作时应加以严格控制。图4表明, 进口气体温度在343 K~353 K比较合适。图5, 图6为自封闭循环过程中对反应器的模拟结果。由此得出了合适的操作域。模拟结果与实验数据比较吻合。显著性检验结果表明模拟方法和模型选择置信度为95%。

《2.3催化剂工程研究[11]》

2.3催化剂工程研究[11]

在评选出最佳催化剂的基础上, 进行了催化剂放大制备和催化剂工业应用性能考察。

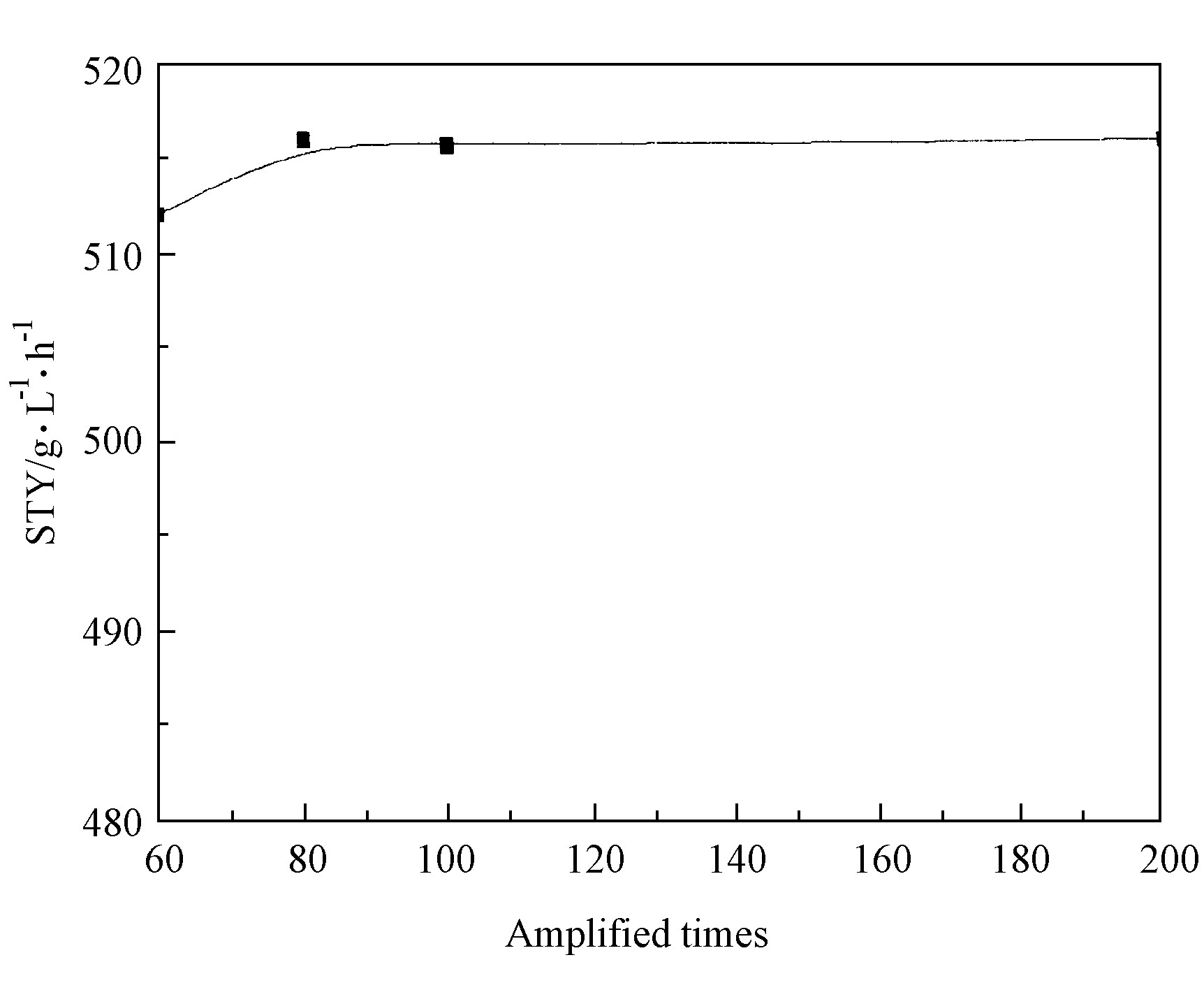

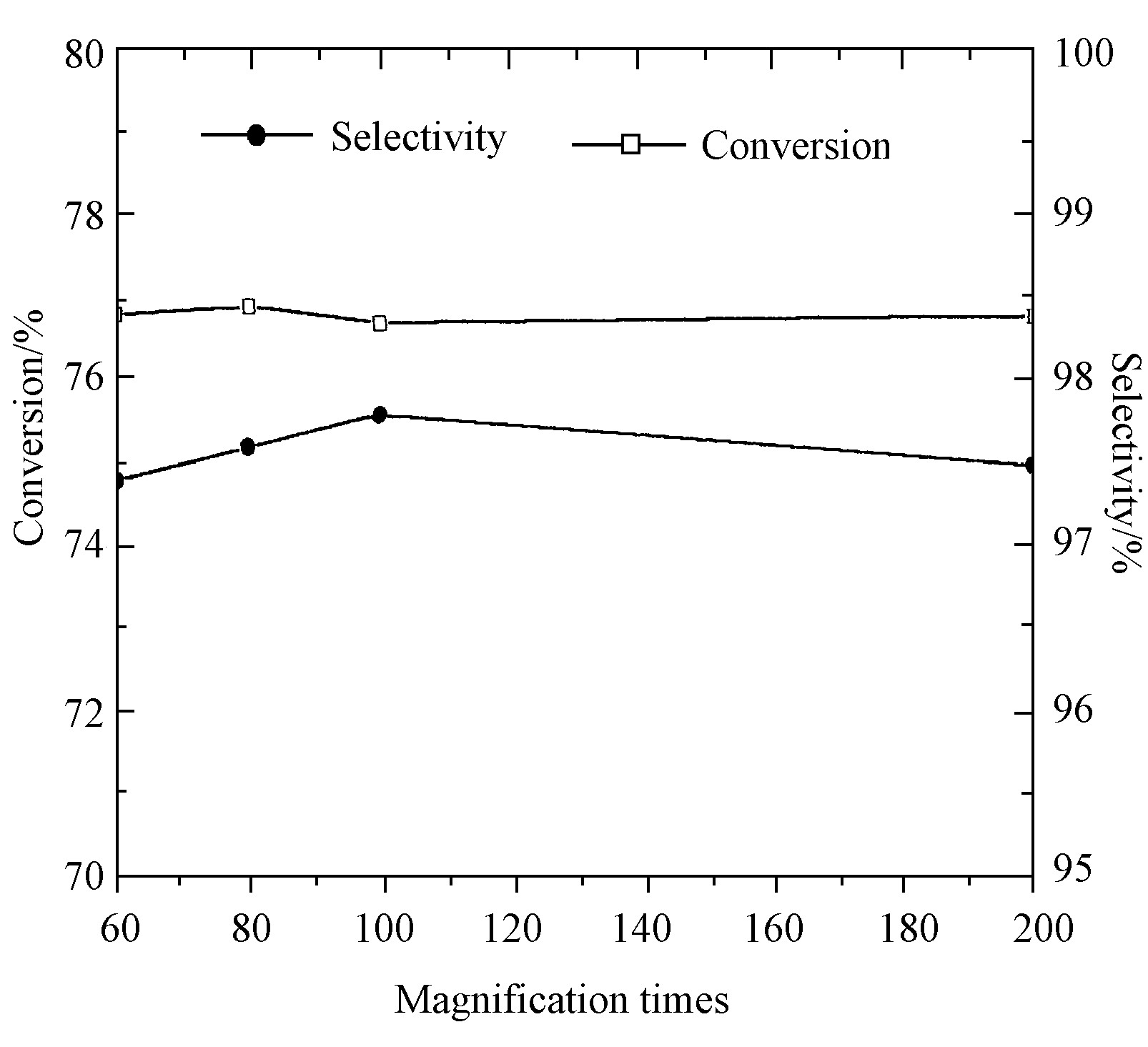

图7为催化剂制备放大倍数和转化率、选择关系, 图8为催化剂制备放大倍数和空时收率 (STY) 的关系, 由图7和8可知, 制备催化剂的方法重复性好, 基本无放大效应, 满足工程放大的要求。同时测定了催化剂放大样品的特性 (比表面、孔分布、相态、价态等) 及强度变化, 仅以比表面测试为例。

表1为放大制备的催化剂比表面测试结果在相同条件下反应200小时前后的比较。由表1可以看出反应前后比表面几乎没有变化, 反应前后比表面的变化不超过3%, 这表明催化剂在工业生产中不会因物性变化而影响反应。

Table 1 The variation of the specific surface area reaction before from reaction after

《表1》

编号 | 类别 | 反应前 | 反应后 | 比表面变化率/% |

CF60 | 制备放大60倍 | 8.902 | 9.206 | 3.41 |

CF80 | 制备放大80倍 | 6.558 | 6.656 | 1.49 |

CF100 | 制备放大100倍 | 6.911 | 7.025 | 1.65 |

CF200* | 制备放大200倍 | 7.457 | 7.591 | 1.80 |

* CF200试验时间为1500 h。

表2为放大制备的催化剂强度在相同条件下反应200小时前后的对比结果, 表明长时间反应后催化剂的强度不受影响, 经1500小时运转的CF200号催化剂强度还略有增加, 满足工业应用的强度要求。

Table 2 The variance of strength for the preparative magnification catalysts at before reaction and after reaction

《表2》

催化剂 | 反应前破碎强度, N/粒 | 反应后破碎强度, N/粒 | |

编号 | 制备放大倍数 | ||

CF60 | 60 | 97.1 | 97.2 |

CF80 | 80 | 98.0 | 98.0 |

CF100 | 100 | 98.5 | 98.6 |

CF200* | 200 | 97.5 | 97.8 |

*CF200试验时间为1500 h。

《2.4模试放大试验》

2.4模试放大试验

模试放大的单管试验装置和工艺流程的设计、制造和安装是在上述研究基础上进行的。全流程采用计算机模拟控制, 分析仪表自动化, 在线测试, 微机监控和实时记录数据等技术。采用自行研制的新型负载钯系双金属催化剂CF200, 在催化剂活性和稳定性达到工业应用要求的基础上, 用工业原料气 (含硫、水、氮、氧、二氧化碳) 连续运转1000 h。在单管试验装置上完成了CO偶联和再生反应全系统过程的调优;工业原料气和循环气的分离、净化;CO偶联催化反应过程和再生反应过程一级循环的稳定性考察;偶联反应混合物与再生反应循环物料精馏回收的二级循环过程, 以及再生反应塔液与醇和放空气体的分离、净化侧线循环。CO的总转化率接近100%, 草酸二乙酯的选择性大于96%, 空时收率, STY>500 g·L-1·h-1

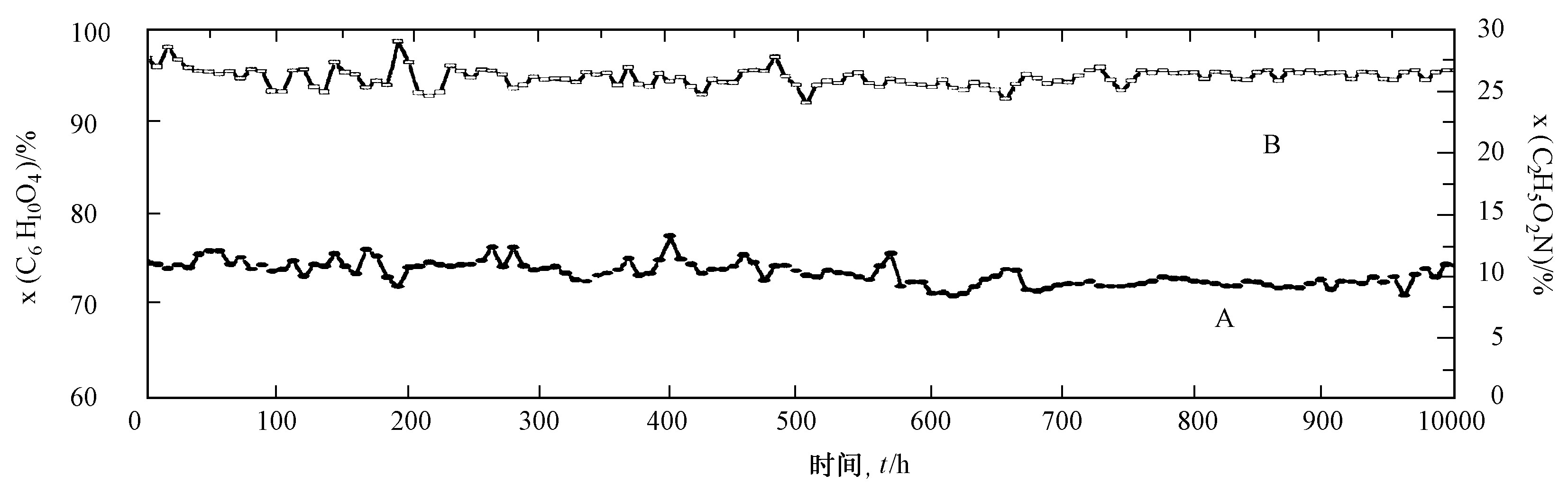

主要工艺流程和参数变化见图9和10, 由图10 (A) 线看出:在一定的工艺操作参数条件下, 反应系统的关键组分亚硝酸乙酯在运转过程中, 其浓度在一稳态操作区域内, 反应处于稳定操作状态, 即偶联反应和再生反应速率匹配。图10 (B) 为模试产品中草酸二乙酯的浓度在模试运转过程中的变化情况。由图10 (B) 知, 产品草酸二乙酯在运转过程中, 其摩尔分数一直保持在93%~98%之间, 反应选择性在96%以上。通过计算机在线实时检测表明模试放大工艺先进、可行

《图12》

图10循环气中亚硝酸乙酯浓度和产品中草酸二乙酯的浓度随运转时间变化关系

Fig.10 Concentration of C2H5 in cyclical gases and concentration of diethyl oxalate in products versus time

精制后的草酸二乙酯的摩尔分数为99.94%~99.98%, 采用激光散射法测定了草酸结晶介稳区

《3 结论》

3 结论

CO气相偶联和再生制草酸二乙酯两步反应循环过程中, 解决了偶联反应和再生反应速率匹配的关键技术, 在模试放大过程中基本处于稳态。经模试连续长期运转考察得到以下结论:

1.在反应动力学和反应参数敏感性分析的基础上, 解决了复杂反应的非线性多步循环的速率匹配问题。

2.提出偶联反应和再生反应的最佳工艺匹配参数, 使偶联反应和再生反应的速度基本一致, 能够保证NO的零排放。

3.在放大200倍的单管反应器中采用上述工艺条件, 完成了1000 h连续运转, 催化剂稳定性良好, 所研制的催化剂适用于CO偶联反应工业开发。

《符号说明》

符号说明

cp 混合气体平均热容 J/K·kg

dp 催化剂颗粒直径 m

k′er 床层有效导热系数 J/m2·s·K

ΔH 反应热 kJ/mol

W 冷却介质流量 mol/s

Gt 惰性气体质量流量 kg/m2·h

yA2 出口气体摩尔分数

CBL1 进口液体量浓度 mol/m3

At 再生反应器截面积 m2

c′p 冷却介质热容 J/K·kg

dt 反应管直径 m

FCO 气体流量 mol/s

Per 床层径向彼克列数

ρB 催化剂床层密度 kg/m3

yAl 进口气体摩尔分数

Lt 液体质量流量 kg

CBL2 出口液体量浓度 mol/m3

h再生反应器高度m

《注释》

注释

1 国家科委、教育部主持.一氧化碳气相催化偶联制草酸酯, 草酸科技成果鉴定书, 1998

京公网安备 11010502051620号

京公网安备 11010502051620号