液力传动箱是机车动力传递的关键部件,输入轴通过万向轴直接传递柴油机的功率,上箱体通过圆柱滚子轴承支撑输入轴;设计开发的液力传动箱上箱体承受圆柱斜齿轮交变载荷的作用,结构受力比较复杂,其可靠性直接影响到机车的正常运营。为此,进行了有限元结构强度的计算分析并提出优化设计方案,根据计算数据、结构尺寸以及评定标准和规范,采用有限元分析,通过对上箱体的几何数模建立有限元模型,给定一定的边界约束条件和载荷条件,分析比较两个方案并进行求解。

《1 计算对象的主要技术参数和结构》

1 计算对象的主要技术参数和结构

《1.1 结构简介》

1.1 结构简介

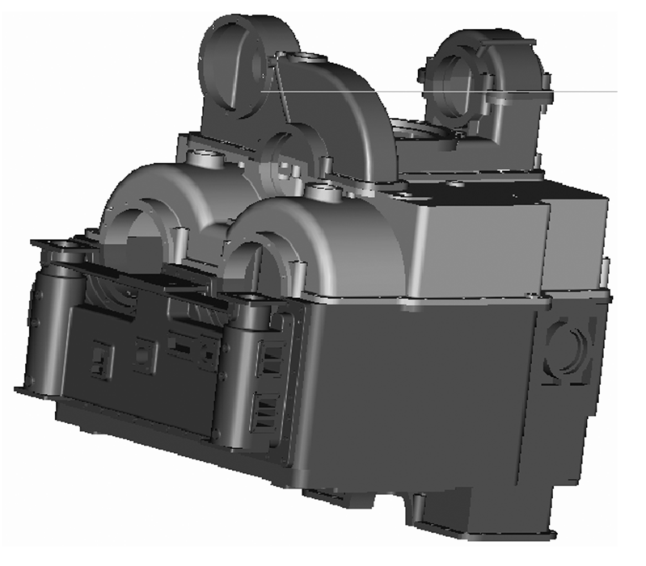

液力传动箱通过 4 个安装座弹性地安装在主车架上,传动箱的第 1 轴输入法兰通过第 1 万向轴与柴油机相连;传动箱的第 4 轴通过第 2 万向轴与二级车轴齿轮箱相连;传动箱斜上方的电机轴通过弹性联轴节及电机万向轴与启动电机相连。 液力传动箱实体模型如图 1 所示。 启动电机在柴油机工作时作为发电机向蓄电池供电;在柴油机启动时又作为电动机由蓄电池供电启动柴油机。 在传动箱的顶部装有液力耦合器,耦合器的涡轮通过风扇万向轴驱动冷却风扇。

《图1》

图 1 液力传动箱实体模型

Fig. 1 Hydraulic transmission box model

《1.2 计算对象选择》

1.2 计算对象选择

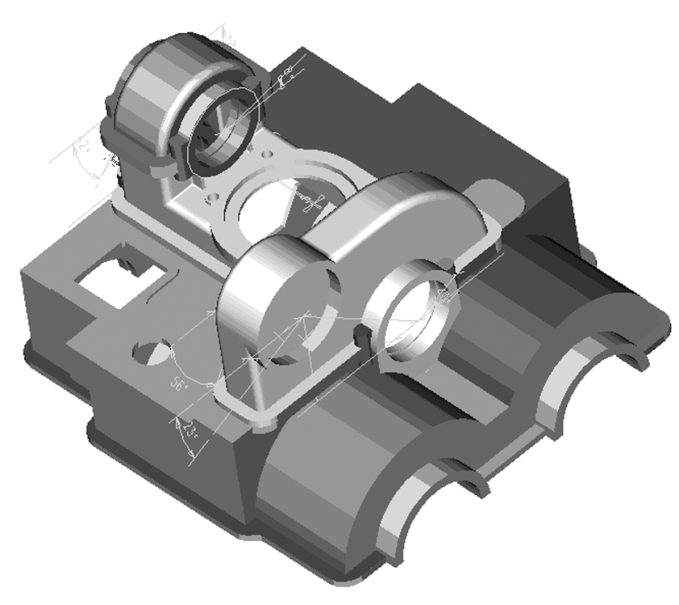

液力传动箱上箱体设计方案 1 和方案 2 结构强度分析选择上箱体和上盖作为计算对象,其实体模型如图 2 所示。 施加同样载荷和边界条件进行计算、对比分析。

《图2》

图 2 计算对象简化模型

Fig. 2 Analysis simple model

《1.3 主要技术参数》

1.3 主要技术参数

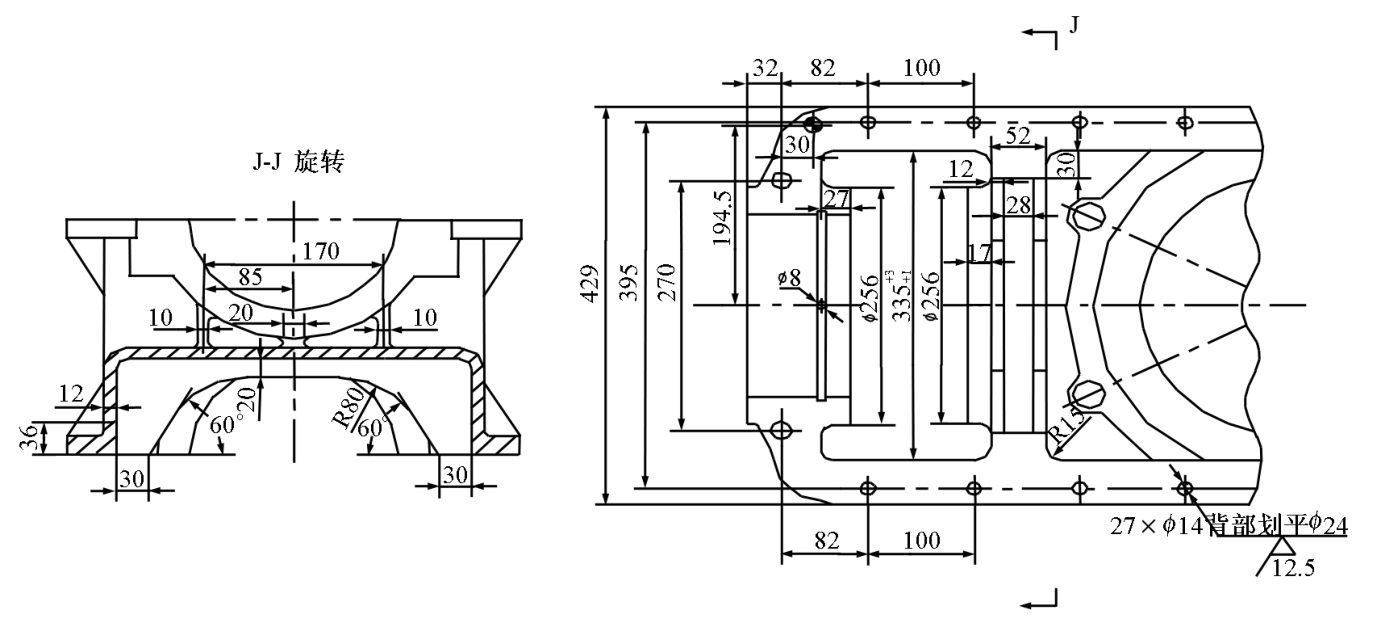

设计方案 1:上箱体内部相应输入轴部位没有筋板,结构尺寸如图 3 所示。设计方案 2:上箱体内部相应输入轴部位加厚度为 12 mm 的筋板。

《图3》

图 3 方案1 结构尺寸

Fig. 3 First scheme structure and dimension

《2 计算程序与建立结构离散力学模型》

2 计算程序与建立结构离散力学模型

计算程序采用 I-deas10.0 软件,在 HP KAY-AK XW NT 工作站上进行计算处理。

建立结构离散力学模型时,为了保证计算模型可由三维设计模型导入 I-deas 软件划分网格[1],同时考虑有限元计算的精确性和经济性,可适当简化中箱体,即将中箱体上微小的退刀槽等不影响计算结果的部位忽略不计,上箱体按图纸的设计结构尺寸建模。

结构离散力学模型如图 4 所示,力学模型采用高精度四面体 8 节点块元离散;设计方案 1 离散为 170 192 个节点、86 721 个块元,设计方案 2 离散为 169 879 个节点、85 367 个块元。

《图4》

图 4 结构离散力学模型

Fig. 4 Finite element model

《3 计算载荷的处理和计算工况的选择》

3 计算载荷的处理和计算工况的选择

《3.1 计算载荷处理》

3.1 计算载荷处理

将箱体内各轴承的受力换算为箱体的计算载荷,动载系数取 0.3;将各轴承座上的水平力与竖直力叠加,确定其合力大小和方向;在 120° 包角范围内按余弦分布施加载荷,轴向力均布施加于相应轴承座端盖与箱体的接合面上。

边界条件处理是在中箱体与下箱体的分箱面施加全部约束。

《3.2 计算工况选择》

3.2 计算工况选择

根据液力传动箱实际工作状态,选择最大扭矩状态下的启动工况和持续扭矩状态下的运转工况作为计算工况。

3.2.1 启动工况

柴油机启动正转时,输入轴传递的扭矩为 4 800 N·m,电机轴传递的扭矩为 1 350 N·m,第 1 轴传递的扭矩为 3 170 N·m,各轴齿轮传递的力转化为箱体轴承孔所承受的法向力和轴向力。

3.2.2 运转工况

在柴油机运转时,输入轴传递的扭矩为 10 500 N·m,第 1 轴传递的扭矩为 6 940 N·m,各轴齿轮传递的力转化为箱体轴承孔所承受的法向力和轴向力。

《4 计算参数与强度评定标准》

4 计算参数与强度评定标准

液力传动箱箱体为灰铸铁,材料特性为  =200 MPa[2],E =206 GN/m[2],泊松比

=200 MPa[2],E =206 GN/m[2],泊松比  =0.3。

=0.3。

在最大扭矩状态和持续扭矩状态下液力传动箱箱体静强度和疲劳强度评定为:在最大载荷作用下,取动载系数 0.3、安全系数 1.5,静强度按材料许用应力评定;在交变载荷作用下,通过材料的 GOOD-MAN 曲线图评定其疲劳强度[3]。

《5 计算结果分析》

5 计算结果分析

方案 1 的计算结果如图 5 所示。 在启动正转工况下,位于上箱体第 1 轴双轴承侧拐角部位存在应力集中,应力值为 31 MPa;其他部位如电机轴双轴承部位外壁拐角部位的应力集中值小于 30 MPa。在运转工况下,最大当量应力与启动正转工况的最大当量应力部位相同,为 109 MPa;上箱体与电机轴接触部位周边应力较小,不超过 30 MPa;上箱体输入轴轴承座下部中间支撑筋板边缘应力较大,为 80 MPa;两边筋板边缘的最大当量应力为 50 MPa。

《图5》

图 5 启动工况内壁应力(a)与运转工况内壁应力(b)图

Fig. 5 Stress diagram at start status (a) and stress diagram at normal status (b)

《6 结论与建议》

6 结论与建议

《6.1 静强度评定》

6.1 静强度评定

从液力传动箱上箱体两种设计方案计算分析可知,在柴油机启动正转工况下,箱体的最大当量应力较小;在运转工况下,由于载荷较大,最大当量应力发生在箱体的应力集中部位, 为 109 MPa 或 99 MPa;其内壁加筋板的最大应力较小;在计算载荷作用下,两种设计方案的最大当量应力均未超出材料的许用应力 133 MPa,静强度评定合格,但安全系数不大。

《6.2 疲劳强度评定》

6.2 疲劳强度评定

液力传动箱上箱体设计方案 1 在计算工况下部分危险点的平均应力及极限应力见材料的 GOOD- MAN 曲线图 6。从图 6 可知,其危险点均处于 GOOD- MAN 图所包围的安全范围之内,疲劳强度评定合格。

《图6》

图 6 方案 1 GOODMAN 曲线

Fig. 6 First scheme GOODMAN curve

《7 优化设计方案》

7 优化设计方案

通过液力传动箱上箱体设计方案计算结果分析可知,筋板对箱体结构强度影响较大,故采用参数化设计的方法对上箱体进行计算分析,并提出优化设计方案建议。

《7.1 改进设计方案》

7.1 改进设计方案

液力传动箱上箱体改进设计方案结构尺寸如图 7 所示,将加筋板部位加大延伸到分箱面并形成翻边,将圆角加大到 R =80 mm,对单轴承座下筋加大到 20 mm,并且将输入轴双轴承侧与一轴双轴承侧加宽 12 mm。

《图7》

图 7 优化设计方案结构尺寸

Fig. 7 Optimized scheme structure and dimension

《7.2 结构强度分析》

7.2 结构强度分析

如图 8 所示,在启动正转工况下,最大当量应力发生在电机轴双轴承部位外壁拐角的应力集中部位,为 34 MPa;在运转工况下,最大当量应力发生在上箱体输入轴轴承座下部中间支撑筋板边缘,为 90MPa。 对比改进设计方案和设计方案 1 的计算结果可知,改进设计方案最大当量应力部位发生改变,由加筋板部位转移到上箱体输入轴轴承座下部中间支撑筋板 处, 并且最大当量应力 从 109 MPa 降至 90 MPa。

《图8》

图 8 启动工况优化设计方案应力(a)与运转工况优化设计方案应力(b)图

Fig. 8 Optimized stress diagram at start status (a) and optimized stress diagram at normal status (b)

《8 结语》

8 结语

从液力传动箱上箱体两种设计方案计算分析可知,在计算载荷作用下,两种设计方案的最大当量应力发生在加筋板部位,改进方案通过对筋板部位补强和优化设计,降低了当量应力。 对比前两个方案,优化方案更合理安全,将优化方案应用到设计中,并在实践中得到了检验。

京公网安备 11010502051620号

京公网安备 11010502051620号