随着小型制冷系统的广泛应用,其耗电、噪音及对环境的污染问题日益受到关注,开发设计节能环保型产品已成为制冷界的研究热点。而在设计系统时,寻找最佳匹配点,同时进行部件及系统的敏感性分析,预测系统性能,是十分重要的研究课题。为此,以部件模型为基础建立系统模型,实现了系统设计和性能预测的计算机化,同时在蒸发器模型中提出析湿系数的新算法。

《1 部件模型的建立》

1 部件模型的建立

小型制冷系统的部件模型包括 4 个主要部件———压缩机、冷凝器、膨胀阀和蒸发器的模型。

《1.1 压缩机模型》

1.1 压缩机模型

压缩机模型,主要是建立压缩机的流量、功率和排气温度与蒸发器、冷凝器计算参数的关系。

式中:Vth —压缩机理论输气量,m3 ·s-1 ; —压缩机进口气体比容,m3 ·s-1 ;

—压缩机进口气体比容,m3 ·s-1 ; —输气系数;Nth —压缩机的理论功率,W 。Vth 、

—输气系数;Nth —压缩机的理论功率,W 。Vth 、 及 Nth 的计算详见文献[1] ,计算排气温度时,可将气缸内的蒸汽压缩过程近似为绝热过程。

及 Nth 的计算详见文献[1] ,计算排气温度时,可将气缸内的蒸汽压缩过程近似为绝热过程。

《1.2 电子膨胀阀模型》

1.2 电子膨胀阀模型

为了更好地适应变频系统,采用电子膨胀阀作为节流装置。由于电子膨胀阀的节流结构与热力膨胀阀相同,仍采用热力膨胀阀的水力学公式来描述电子膨胀阀的流量特性[2] 。

式中:hvi —膨胀阀进口比焓, J·kg-1;hvo —膨胀阀出口比焓, J·kg-1 。由式(3)~式(5),可以得到通过膨胀阀的制冷剂质量流量和膨胀阀出口处的制冷剂干度。

《1.3 换热器模型》

1.3 换热器模型

制冷剂在换热器内的流动比较复杂,包括单相流动和两相流动,制冷剂的物性参数沿换热管的变化较大,由单相过渡到两相时尤为明显。用集中参数法建模,把整个换热器视为一个整体,研究输入、输出的关系,虽然可以简化计算,但与实际过程的误差较大。作者采用分布参数法建模,把换热管沿管长分成若干微元段,用微元的进口参数计算出口参数,再把该出口参数作为下一个微元段的入口参数,直至换热管的终点,能较真实地模拟流动过程,提高模型的精度。

1.3.1 冷凝器模型由于冷凝器中的加速压降和摩擦压降方向相反,可部分抵消摩擦阻力压降的作用。另外,从换热的角度来看,冷凝器中一定的压降对应的温降也不大。因而忽略冷凝器内的压降可以在保证模型精度的同时减少计算量。对冷凝器模型做如下假设: a. 制冷剂在管内的流动为轴向的一维流动; b. 两相区采用均相模型; c. 水平管中不计重力的影响; d. 忽略制冷剂侧的压力变化; e. 冷凝器中制冷剂各路分液均匀; f. 管中制冷剂和管外空气呈逆向流动; g. 空气的流动为一维流动; h. 忽略管壁热阻,润滑油及污垢热阻; i. 忽略管壁漏热。

制冷剂侧由于忽略了压降的影响,可只用能量守恒方程来描述,

式中: —管壁内侧湿周, m 。

—管壁内侧湿周, m 。

空气侧的换热考虑了翅片效率的影响,即

式中: —空气定压比热容, J · kg-1 ·℃-1;

—空气定压比热容, J · kg-1 ·℃-1; —管壁外侧湿周, m 。

—管壁外侧湿周, m 。

于是,制冷剂与空气侧的能量平衡方程为

以上方程中,与翅片有关的参数可根据文献[3]计算确定,空气侧的换热系数采用文献[4]中的关联式,制冷剂单项区的换热系数采用 Dittus-Boelter 关联式[5] ,两相区的换热系数采用文献[6]中的关联式。当已知制冷剂和空气的质量流量及进口状态时,式(6)~式(8)是封闭的,可以求解得到制冷剂和空气的出口状态。

1.3.2 蒸发器模型蒸发器的换热特性与冷凝器类似,不同之处是蒸发器的制冷剂侧压降较大,不可忽略;而且空气侧可能发生析湿,而使换热增强。所建立的模型考虑了这两方面因素的影响,因而更加接近实际。模型的其他假定与冷凝器相同,对于析湿情况不计管外凝结水膜的热容量。

制冷剂侧用能量守恒方程和动量守恒方程来描述,能量守恒方程同式(6),动量守恒方程为

空气侧能量守恒方程为

式中: —考虑凝露时的翅片效率;

—考虑凝露时的翅片效率;  —平均摩擦阻力系数。方程中,与翅片相关的参数仍根据文献 [3] 计算确定,空气侧的换热系数关联式与冷凝器相同,单相区的换热系数仍采用 Dittus-Boelter 关联式[5] ,两相区的换热系数采用文献[7]中的关联式,摩擦阻力系数采用文献[8]中的表达式。

—平均摩擦阻力系数。方程中,与翅片相关的参数仍根据文献 [3] 计算确定,空气侧的换热系数关联式与冷凝器相同,单相区的换热系数仍采用 Dittus-Boelter 关联式[5] ,两相区的换热系数采用文献[7]中的关联式,摩擦阻力系数采用文献[8]中的表达式。

对析湿的描述有湿球温度效率和析湿系数两种。湿球温度效率法计算参数较多,用于蒸发器计算时计算量较大,而析湿系数的确定目前大多根据试验,尚无理论计算公式。作者根据析湿系数的定义和管壁与空气间的热平衡方程,提出一种计算析湿系数的理论方法。

由析湿系数的定义可知

式中:  —管壁温度下的空气饱和焓, J·kg-1

—管壁温度下的空气饱和焓, J·kg-1

根据式(6)和式(10)可得

比较式(11)和(12)得

将式(13)整理成关于 tw 的方程后,便可用牛顿迭代法求解。

对于给定的制冷剂和空气进口状态,方程式(6),式(9),式(10) ,式(13)是封闭的,可以求解出管壁温度、析湿系数及制冷剂与空气的出口状态。

《2 系统模型及其求解》

2 系统模型及其求解

系统中各部件的输入输出的参数关系如图 1 所示。参数的关联使各部件构成一个闭环系统,也体现了部件之间的耦合关系。以蒸发温度、冷凝温度和过热度为独立变量,从压缩机环节断开计算,通过压缩机和膨胀阀的流量校验,过热度校验和充灌量校验三重循环实现系统模型的求解,流程如图 2 所示。充灌量的计算使用空泡系数法,物性参数的计算可调用相应的子程序。

《图 1》

图 1 部件参数关系图

Fig.1 Relationship between component parameters

《图 2》

图 2 系统模型计算流程图

Fig.2 Flow of system calculation

《3 主要模拟结果及讨论》

3 主要模拟结果及讨论

模拟算例:制冷剂为 R22 ,采用全封闭式压缩机,管翅式换热器,节流装置为电子膨胀阀。工作参数:室内干球温度 27 ℃,湿球温度 15 ℃;室外干球温度 35 ℃,湿球温度 24 ℃;冷凝器迎面风速 2.5 m·s-1;蒸发器迎面风速 2.0 m·s-1;压缩机转速2 200 r·min-1;膨胀阀流通截面积 0.51 mm2 ;系统充灌量 0.6 kg 。

当工作参数改变时,系统的性能会发生变化,通过前面所建立的模型可以模拟出以上各参数的变化对系统性能的影响。由于篇幅所限仅给出模拟的主要结果,即质量流量(m)、蒸发温度(te)、冷凝温度(tc)、过热度(tsh)、过冷度(tsc)、制冷量(Q0)和能效比(EER)随压缩机转速(n)、膨胀阀流通截面积(A)及充灌量(M)的变化曲线。

图 3 表明,随着压缩机转速的增加,制冷剂的质量流量增大,如图 3(a);蒸发温度降低,冷凝温度升高,如图 3(b);过冷度和过热度增大,如图 3(c);系统制冷量增大,能效比降低,如图 3(d)。这是因为转速增加,单位时间内压缩机从蒸发器内吸走的制冷剂增加,而膨胀阀的流通截面积未变,因而蒸发温度下降,制冷剂流量增大,冷凝温度升高。质量流量的增大使过冷度和过热度都减小,而冷凝温度升高,使制冷剂与空气间的换热增强,导致冷凝器的出口过冷度增大;同样,蒸发温度降低,使制冷剂与空气的换热增强,导致制冷剂出口过热度增大。由此可知在压缩机转速增加的情况下,冷凝温度和蒸发温度分别是影响过冷度和过热度的主要因素。系统制冷量增大,而能效比降低,说明单纯的增大压缩机转速虽然可以增大制冷量,但对系统性能的提高效果并不理想。

《图 3》

图 3 性能参数随压缩机转速的变化曲线

Fig.3 Change of performance parameters with rev

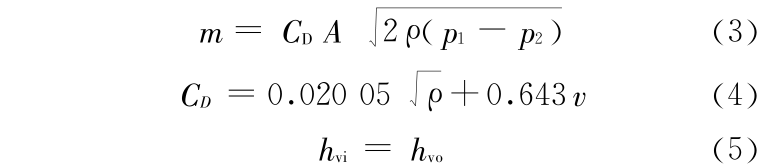

从图 4 可以看出,随着膨胀阀流通截面积增大,流入蒸发器的制冷剂的质量流量迅速增大,如图 4(a);蒸发温度迅速升高,冷凝温度上升较缓慢,如图 4(b);过热度在质量流量增大和蒸发温度升高的共同作用下迅速减小,过冷度则由于质量流量和冷凝温度的相反作用而有较小幅度的减小,如图 4(c);制冷量增大,能效比上升,如图 4(d)。

《图 4》

图 4 性能参数随膨胀阀流通截面积的变化曲线

Fig.4 Change of performance parameters with flux area

比较蒸发器与冷凝器的性能曲线可知,蒸发器的性能参数受阀流通截面积的直接影响所产生的变化较大,而冷凝器对阀流通截面积的变化则不太敏感。由能效比上升可知,通过调整膨胀阀的流通截面积,在保证一定的过冷度和过热度的前提下,可以在一定程度上有效地提高制冷系统的性能。该模型可为转速与膨胀阀流通截面积的合理匹配提供理论依据。

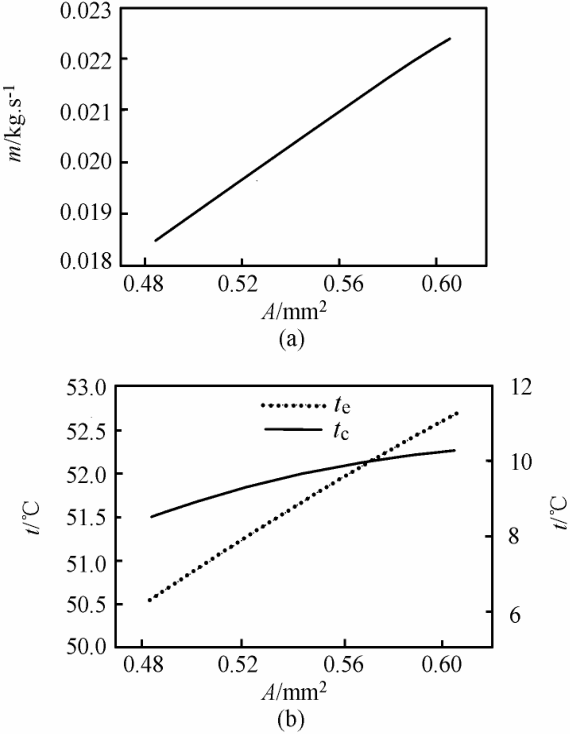

从图5可以看出,随着充灌量的增加,制冷剂流量增大,如图 5(a);冷凝温度和蒸发温度升高,且冷凝温度升高得较快,如图 5(b);由于质量流量和冷凝温度的共同作用,随着充灌量的增加,过冷度增大,而过热度则减小,且过冷度的变化比过热度明显得多,如图 5(c);制冷量增大但增大的速度逐渐变缓,能效比先增大后减小,如图 5(d)。这说明系统的充灌量有一个最佳值,使能效比达到最大。通过该模型可以确定在某一工况的最佳充灌量值,为优化设计提供理论依据。

《图 5》

图 5 性能参数随充灌量的变化曲线

Fig.5 Change of performance parameters with charge inventory

由以上分析可知,充灌量对蒸发温度、冷凝温度、过冷度、过热度和制冷量的影响都很大,冷凝器各参数对充灌量的敏感性较蒸发器强,而能效比对充灌量的变化不是很敏感,说明充灌量的改变主要影响换热器的使用效率,而对节能的效果影响不大。

《4 结论》

4 结论

作者所建立的系统模型可定量地分析压缩机转速等工作参数的变化对系统性能的影响,模拟的结果与实际规律一致,证明了所建模型的正确性。模型所获得的结果,可分析性能参数变化的相互影响,以及性能参数随工作参数变化的敏感性,为制冷系统的多变量联合控制和系统性能的优化提供参考依据。文中的换热器分布参数子模型也可独立使用,作为换热器分析和优化研究的基础模型。针对目前析湿系数的确定多用实验法的现状,提出了析湿系数的新算法,其计算比湿球温度效率法简单,在无试验条件的情况下可以明显简化蒸发器模型的计算。

主要符号表

A 面积 , m2

cp 定压比热容 , J·kg-1 ·℃-1

N 功率 , W

t 温度 ,℃

α 对流换热系数 , W·m-2 ·℃-1

电机效率

电机效率

导热系数 , W·m-1 ·℃-1

导热系数 , W·m-1 ·℃-1

CD 流量系数

h 比焓 , J·kg-1

p1 膨胀阀进口压力 , Pa

V 压缩机排气量 , m3 ·s-1

指示效率

指示效率

翅片的表面效率

翅片的表面效率

密度 , kg·m-3

密度 , kg·m-3

c 周长 , m

m 质量流量 , kg·s-1

p2 膨胀阀出口压力 , Pa

比容 , m3 ·kg-1

比容 , m3 ·kg-1

摩擦效率

摩擦效率

ξ 析湿系数

京公网安备 11010502051620号

京公网安备 11010502051620号