《1 前言》

1 前言

随着全球经济的发展,对于能源的需求不断增加,特别是化石能源,全球的消费增长远远超过生产增长,2013年全球石油消费日增长达到140万桶,与此同时石油价格却一直保持在较高的位置运行[1] 。强大的经济利益刺激各大国际石油公司和国家石油公司在油气勘探的力度不断加大,除传统的陆地和浅水海域的勘探外,深水油气田的勘探开发和建设显得尤为突出。

深水油气田勘探在全球油气勘探中比重的增加一方面是由于全球陆地和浅海经过长期的勘探开发,重大油气发现的数量已越来越少,规模也越来越小;另外一方面由于早期的技术和装备限制的原因,深水区域勘探程度非常低,当石油勘探技术和装备石油勘探技术的进步使得深水勘探的门槛不断降低时,油气公司自然加大对深水海域的勘探力度。

作为深水油气田开发的主要模式之一,水下生产系统得到广泛应用 [2,3] 。水下生产系统既可是单一的水下卫星井通过海底管线回接到固定平台或岸上设施,也可以是安装在水下基盘或围绕在中心管汇周围的多口水下井口,通过水下处理和集输设施将井流传输到固定平台,浮式结构,甚至直接到陆上终端 [4] 。与传统的生产系统相比,水下生产系统安装在海底,大大降低了平台的载荷与面积,同时对于海况环境不敏感,可以适应不同的水深。水下生产系统的高效性、经济性及技术成熟度已经被各大石油公司所接受,同时水下生产系统在提高油气田采收率方面的突出特点也是其被选为深水气田开发方案的主要原因之一。

《2 水下生产系统的现状及发展趋势》

2 水下生产系统的现状及发展趋势

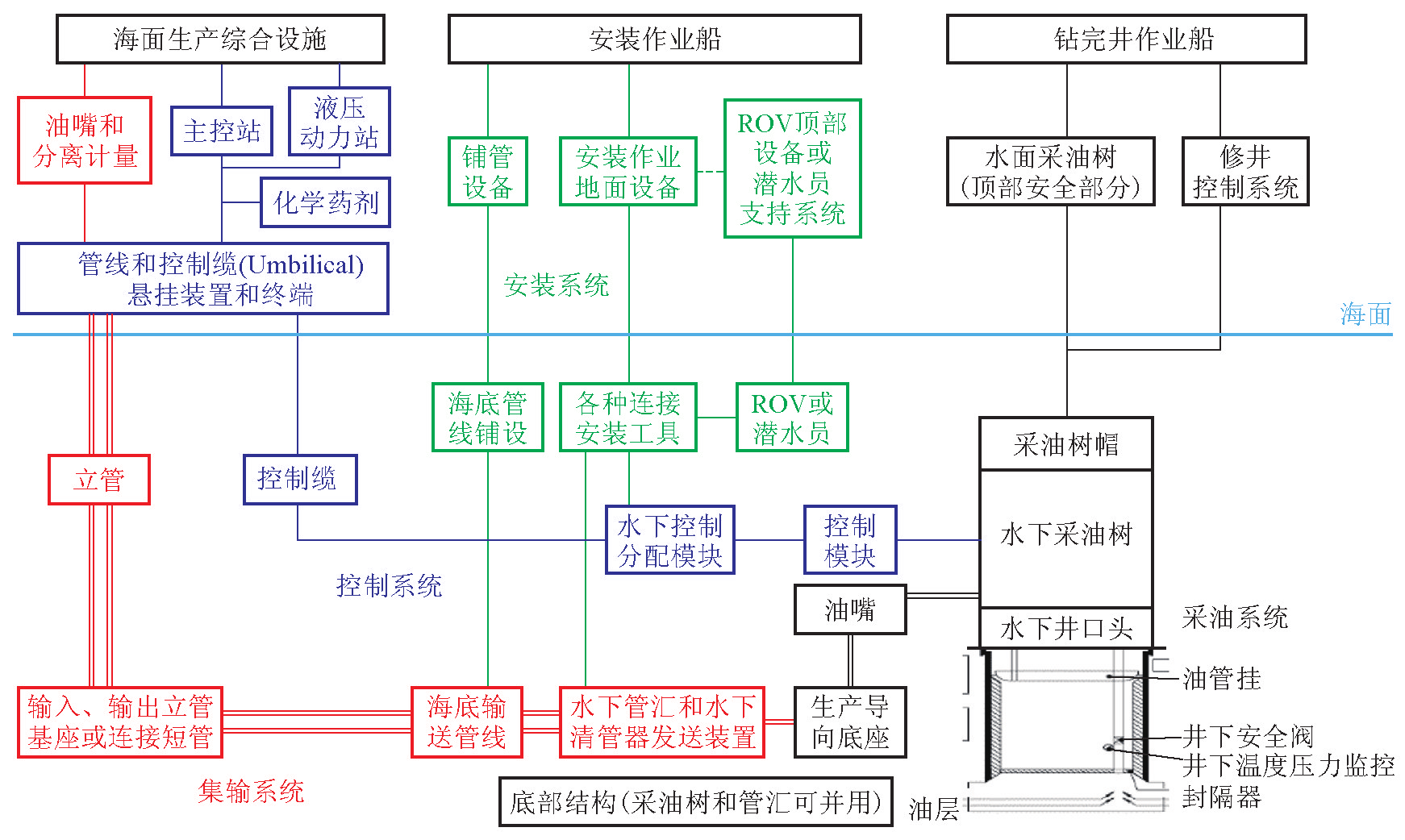

根据油气田开发的要求不同,水下生产系统的各组成部分略有不同,传统意义上的水下生产系统包括水下井口、水下采油树、管汇系统、水下处理设施(包括分离装置、泵、压缩机及相关的电力动力分配系统)、生产控制与监视系统、化学药剂注入系统、脐带缆、海底管道、立管及水下采油树干涉系统,各系统的主要定义与功能,读者可参阅文献[5~8],这里不再赘述。典型的水下卫星井回接到平台的水下生产系统结构如图1所示。需要注意的是,上面提到某些系统并未在图1中出现,同时为了便于理解,图1中给出了水下生产系统的上部接口,如平台的生产处理系统及海上作业施工船舶等。

《图1》

图1 典型水下生产系统结构示意图

Fig. 1 Typical elements in a subsea production system

从20世纪50年代第一口水下井口投入生产到现在,水下生产系统技术得到快速发展,技术已经相当成熟。截至2014年3月,从回接距离上看,世界上在建或已经投产的油气田中,气田回接距离最长的是STATOIL公司作业的Snohvit气田,回接距离为143 km。回接距离最长的油田为Shell公司的Penguin A-E油田,回接距离为69.8 km。而从水深的角度看,目前世界上最深的油气田为Shell公司的Tobago油田,Tobago油田作业Perdido油田的一部分,其最深水深已达到2 934 m。Chevon公司位于澳大利亚的 Gorgon 项目的回接距离将达到 188km,而Woodsides公司的CO2 水下再注项目的回接距离更是将达到280 km[9] 。

国际石油公司和国家石油公司对深水勘探力度的不断加大,使得更深海域的油气资源不断得到发现,同时新发现的油气资源的离岸距离也在不断增加。这使得水下生产系统安装位置处在海域的水深不断加深,流动安全所面临的挑战不断增加。与此同时水下生产系统所服务的油藏复杂性也不断增加,高温高压油藏给水下设备的密封可靠性及材料特性提出了更高的要求。极地区域的丰富油气资源正在吸引着油公司的注意力,油气勘探逐渐扩展到极地海域,极地海域的特殊环境对水下生产系统提出了新的要求。水下生产系统在海洋油气田开发中的应用呈现出以下的发展趋势。

1)水下生产及处理系统的应用将不断增加。常规的安装在上部设施的油气处理设施将逐渐走入水下,水下分离器、水下增压泵、水下压缩机等水下油气处理设施的应用将不断增加,从而实现油气的水下处理及外输。水下油气处理系统将极大节省上部设施的空间,降低对载荷要求,同时也将有利于提高整个油气田的采收率,延长油气田寿命。目前Petrobras的Cascade 和Chinook项目已经采用水下增压系统来提高油气传输的压力,Total的Pazflor油田采用了水下气液分离和增压技术,而Shell公司的Perdido油田也采用了垂直的电潜泵(ESP)和水下气液分离,图2为由Petrobras运营的Marlim油田的水下油水分离及再注系统。可以预见在不远的将来会有越来越多的水下生产处理设施安装并投入运营 [10] 。

《图2》

图2 Marlim项目水下油水分离及再注系统(由FMC提供)

Fig. 2 Subsea separation system with produced water rejection for marlim project (courtesy by FMC technologies)

2)电液复合控制方式向全电式控制方式发展。全电控制采用电气信号对水下生产系统进行控制,消除了开式液压控制系统带来的液压液的排海对环境造成的影响,同时取消了液压系统可能带来的任何泄露问题,如果同时采用液压系统作为水下生产系统的备份控制,还将极大地提高整个水下生产控制系统可靠性。图3为世界上第一棵全电控制采油树,该采油树于2008安装于K5F油田,到目前为止,运行良好 [11] 。

《图3》

图3 全电控制采油树(由OneSubsea提供)

Fig. 3 All electric subsea tree (courtesy by OneSubsea)

3)水下生产系统供电向水下高压交直流供电方向发展,原来位于平台的大型供电设备开始出现在水下安装应用。大型水下处理设施的功率可以达到几十兆瓦,传统的低压供电技术无法满足如此大负荷的用电需求。如图4所示,Ormen Lange气田已经将水下高压断路器部署到其气田的水下生产系统中,用于向水下压缩机的供电系统。水下高压交直流供电所需要的关键电气设备包括水下变压器、水下开关等都将成为未来的研发热点 [12] 。

《图4》

图4 Ormen Lange 水下断路器(由Aker Solutions 提供)

Fig. 4 Ormen Lange pilot subsea circuit breaker (courtesy of Aker Solutions)

海洋油气生产的特点对水下生产系统的可靠性提出了很高的要求,作为水下生产系统的重要组成部分,水下生产系统的控制方式从最简单的直接液压控制开始,经历了先导式液压控制,顺序式液压控制等多个发展阶段,目前应用最广的水下控制方式为电液复合控制。电液复合控制的控制距离可达150 km甚至更远。随着海洋油气勘探逐渐向深水迈进,水下控制系统也呈现出新的发展趋势,主要表现为以下4个方面。

1)通讯接口的标准化,包括水下主控站(MCS)与分散式控制系统(DCS)的通讯接口,水下各种监测仪表的通讯接口,水下控制系统上部设备与水下设备的通讯接口等。通讯接口的标准化有利于第三方设备的接入,使得整个水下生产控制系统的可扩展性大大增强。

2)通讯带宽要求越来越大,光纤逐渐取代电力载波成为主要的信号传输方式。随着水下生产系统各种监测及检测仪表及井底各种仪表应用的增加,对于传输的要求不断增加,同时油气田生产的优化也要求水下生产系统的各种数据能够尽可能快地传递到上部设备,供生产管理及优化使用 [13] 。

3)控制方式由电液复合转向全电式控制。采用电液复合式控制方式,仍然需要从上部设备提供液压液作为动力源。水下全电控制系统传输的是电信号,控制距离更远,响应时间更短,环境友好,省去了控制系统中的液压组件,在降低脐带缆直径的同时,也将极大地降低脐带缆的费用。

4)工业以太网将成为了水下控制系统传输的主要协议。标准化工业以太网的应用将取代各水下控制系统供货商的通讯协议互不兼容的问题,将极大地增强水下控制系统的灵活性和可扩展性。

《3 水下生产系统在我国海洋油气田开发中的应用与挑战》

3 水下生产系统在我国海洋油气田开发中的应用与挑战

海洋石油是我国石油勘探开发的重要组成部分,南中国海蕴藏有丰富的油气资源,是我国油气资源战略选区之一。随着勘探开发技术进步和工作量的增加,未来天然气储量将会快速增长 [14] 。

如前所述,水下生产系统灵活性强,可适应不同形式的浮式平台,可回接到固定平台,甚至可直接回接至岸上终端。基于水下生产系统的油气田开发方案必将成为我国南海深水油田开发的主要模式之一 [15~17] 。经过多年的合作开发,我国采用水下生产系统相继开发了多个油气田,包括LH11-1,YC13-4,HZ32-5,LW3-1 和 PY35-2/1 等多个油气田,并均取得了成功,LW3-1气田的顺利投产更是迈出了走向深水的坚实的一步,对中国海洋加快深水油气资源开发并迈向国际深海市场具有重要的推动作用。

上述油气田除了LW3-1气田的水深在1 500 m左右,其他油气田的水深均处于300 m左右的水深,总体上讲我国对于深水油气田的开发起步较晚,具有自主知识产权的海洋资源开发技术仍较薄弱,技术层面总体落后先进海洋国家15~20年,特别是开发深水油气田的水下生产系统相关技术,仍由少数国家所垄断。如何快速突破水下生产系统的相关技术,建立拥有自主知识产权的水下生产系统,缩小与国外先进国家的差距将成为一项重要课题 [18] 。

与其他海域相比,我国南海特别的自然环境对于该区域的深水油气田开发提出新的挑战。首先南中国海是世界上台风最频繁的区域之一,夏季台风频发,加之冬季季风的影响,给海上设施和作业带来巨大的风险,南海特有的内孤立波对海上油气勘探开发所带来的影响也受到越来越大的重视 [19] 。其次南海海域地质条件复杂,沙坡沙脊的移动速度可达每年300 m左右,会给水下生产系统的设施完整性造成直接的影响 [20] ,同时随着逐步走向深水,油气藏的离岸距离越来越远,复杂的油气传输所带来的流动安全保障及远距离的水下生产控制技术都是以前开发浅水油气田所未遇到的,缺少相关的经验。

《4 结语》

4 结语

随着我国经济飞速发展,能源需求越来越多,能源供需矛盾愈来愈突出。为了缓解我国的能源供需矛盾,同时也为了维护我国的海洋主权和权益,海洋石油开发向深海进军,大力开发我国南海深水油气资源已经成为必然的趋势。

水下生产系统在全球深水油气田勘探开发中的广泛应用已经证明了其技术的成熟度,但是新的技术仍然在快速发展,新的技术和概念不断涌现。南海深水油气资源的开发不但给我们提出了巨大的挑战,同时也带给我们巨大的机遇。为了推进南海深水油气田的开发,加大水下生产系统方面的关键技术研究,打破国外技术垄断,为南海大开发奠定坚实的基础。

京公网安备 11010502051620号

京公网安备 11010502051620号