《1 前言》

1 前言

在隧道新奥法施工中,大跨径、浅埋段的超前支护和初期支护是施工安全的关键工序,支护的技术手段比较多,如初喷、锚杆、拱架、超前小导管等,但支护效果与适用范围却有很大差别 [1] 。东南沿海地区地下水位较高,对残坡积层软弱土体进行开挖时,一旦出现问题,将会造成极大的经济损失 [2] 。长期以来,由于富水软弱土层注浆时普通浆液扩散性能差,开挖过程中易引起地应力集中而沿开挖面和现有结构面发生失稳坍塌事故,急需一种安全可靠的支护措施来解决此难题 [3] 。

本文以厦漳公路(厦门段)东孚隧道为例,重点研究大跨径浅埋隧道穿越富水软弱土层地段,以监测技术为基础,运用ϕ229大管棚跟管钻进咬合相接加固技术+十字交叉隔壁后拆式开挖技术,安全顺利地完成了整个工程的施工。

《2 工程概况》

2 工程概况

厦漳公路东孚隧道为浅埋暗挖大跨径单洞隧道,洞高14 m,洞宽16 m,洞身浅埋段长62 m,其洞顶距离地表垂直距离为8~18.6 m。该隧道开挖断面大,围岩软弱,隧道拱部处在富水软弱土层内,整个隧道位于遇水易软化的残积土层中,围岩类别为V级。在开挖过程中如不采取有效措施对围岩土体进行加固,将无法保证隧道上部土体稳定。

《3 大跨径浅埋公路隧道软弱土层总体方案》

3 大跨径浅埋公路隧道软弱土层总体方案

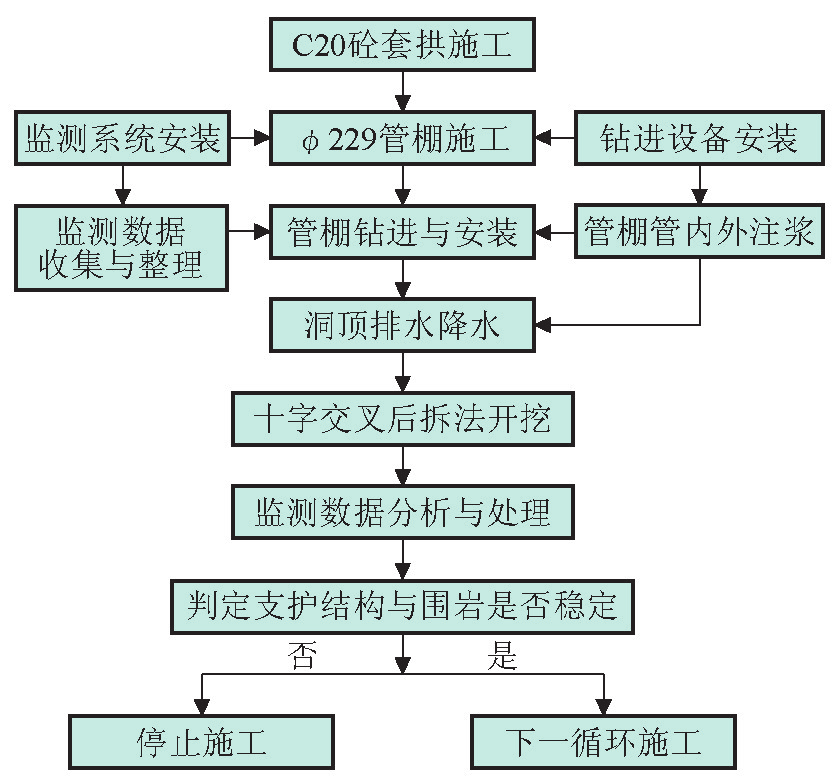

针对地下水发育软弱土层的特性,大跨径隧道穿越富水软弱土层施工控制的关键就在于避免围岩失稳坍塌、突水涌泥的事件发生 [4] 。在东孚隧道穿越富水软弱土层时,本文所采用的施工措施为:洞内设置泄水孔排水的同时运用ϕ229大管棚咬合相接注浆加固隧道顶部及两侧土层后,采用十字交叉隔壁后拆式技术进行整个工作面开挖,即“化大为小,步步成环,加强支护,及时监测”,以控制地表沉降,减弱对敏感土层的影响。富水软弱土层施工工序流程如图1所示。

《图1》

图1 富水软弱土层施工工序流程图

Fig. 1 Construction process diagram of rich water soft soil layer

《4 大跨径浅埋公路隧道软弱土层施工技术》

4 大跨径浅埋公路隧道软弱土层施工技术

《4.1 套拱施工》

4.1 套拱施工

沿隧道开挖轮廓线外设置临时管棚套拱,套拱长为2 m,厚为0.8 m,砼标号为C20,前端和底部均嵌入地层。施工时,在每根管棚位置预埋一节内径比管棚外径略大的钢管(导向管),以精确定位每根管棚的口部位置。当套拱混凝土强度达到要求后,按一定的间隔和顺序沿导向管引导的方向往地层中进行钻孔,并进行管棚跟管钻进的全程作业。

《4.2 大管棚参数》

4.2 大管棚参数

大管棚选用40 m长的ϕ229无孔无缝钢管,管节长为10 m,纵向钢管间用加工好的管节连接套丝扣连接,环向钢管之间采用槽钢和工字钢套扣咬合连接。首先在洞身两侧先开槽,在槽中浇筑C25混凝土,套拱落在侧槽混凝土上施作。管棚沿拱部环向布置单排即可,钢管前段呈锥形,管棚的环向布置间距为0.35 cm,每施工段布置30根,外插角为3º,在拱部140º范围内布置。管棚布设如图2所示,环向管棚咬合连接见图3。

《图2》

图2 管棚布置横断面图

Fig. 2 Cross section diagram of pipe-roof layout

《图3》

图3 管棚咬合连接示意图

Fig. 3 Schematic diagram of pipe-roof occlusal connection

《4.3 大管棚施工》

4.3 大管棚施工

待套拱、导向管完成后,将ϕ229钢管与配套钻具连接,钻机带动钢管旋转顶进至导向孔内,开始大管棚施工。在施工过程中管棚和水平钻进系统严格按导向管孔位由同一套顶进系统同步跟管钻进。本隧道分段施作管棚,首先施作第一段管棚工作断面,施作第一段管棚,跟管过程中及时跟踪注浆。第一段管棚段开挖37 m后,进行第二段管棚工作断面施工,纵向管棚搭接长度为3 m,以此类推,完成管棚超前支护施工。整个跟管钻进施工如图4所示。

《图4》

图4 水平钻机跟管钻进施工示意图

Fig. 4 Schematic diagram of horizontal drilling machine drilling construction

4.3.1 跟管钻进工艺原理

本隧道夯管钻进选用德国 TT40 水平导向钻机,用管棚管代替钻杆,其最前端加装自行研制的钻具,钻具套接在加固环上,后续管之间采用管节丝扣连接,钻机边成孔、边将管棚依次打入土体中。结合配套钻具(见图5)跟管钻进步骤如下。

《图5》

图5 配套钻具示意图

Fig. 5 Schematic diagram of ancillary drill tool

在钻进的过程中带动ϕ229管棚(2)一同进入,管棚(2)的跟进是通过潜孔锤(6)锤击管棚(2)同步跟进,外套管棚(2)不与折叠旋转动力钻头(8)相联,它自动下沉至已钻的孔或通过管靴(3)施压进入孔内。穿孔作业原理为“回转-冲击模式”,压缩空气驱动潜孔锤(6)作业,冲击能量来自潜孔锤(6)通过导引片传到偏心折叠旋转动力钻头(8)上,内钻管(8)和偏心折叠旋转动力钻头(8)由安装在钻机钻架上的旋转头带动旋转,压缩空气通过冲洗头(1.4)上的冲洗环(1.2)及内钻管中空孔到潜孔锤(6),而后离开偏心折叠旋转动力钻头(8)并带走废碴,废碴与冲洗介质通过内钻管(4)与外套管棚(2)之间的缝隙经冲洗头排出。

4.3.2 管棚安装

管棚安装采用钻进同步跟进的方法完成,当第一根钢管推进孔内,孔外剩余40 cm时,人工持链钳进行钢管连接,使两节钢管在联接套处联成一体,然后再低速推进钢管。在管棚跟进的全过程中,钢管与孔之间由钻机上的高压泥浆泵加压,通过钻杆,从钻头喷出泥浆起到润滑护壁的作用,最终完成管棚安装。

4.3.3 大管棚跟踪注浆施工

在管棚顶进过程中,为了避免大管棚全部到位后引起地层扰动范围的扩大而引起地层的较大沉降,在管棚施工过程中适时进行跟踪注浆,补偿地层的松散变形,能够更加有效地控制地层的扰动变形。管外跟踪注浆采用袖阀式注浆管,袖阀管分花管和实管两部分,每根袖阀管长度为4 m,管上每隔330 mm钻一组8个ϕ5 mm的射浆孔,每组射浆孔外部包裹一层橡胶套,每节管长2 m,浆液采用水泥浆,注浆管通过钢箍焊接固定在管棚钢管上,管头伸入焊接固定在钢管上的一段封闭钢套箍内,与管棚钢管同步到位。管外注浆如图6所示。为增加管棚自身的刚度,更好地起到承载作用,管内注浆用微膨胀水泥砂浆填充管棚;利用自制的注浆套管与管棚用套丝连接,由阀门来控制开关,管内注浆如图7所示。

《图6》

图6 管外注浆布置示意图

Fig. 6 Schematic diagram of pipe outside grouting

《图7》

图7 管内注浆示意图

Fig. 7 Schematic diagram of pipe internal grouting

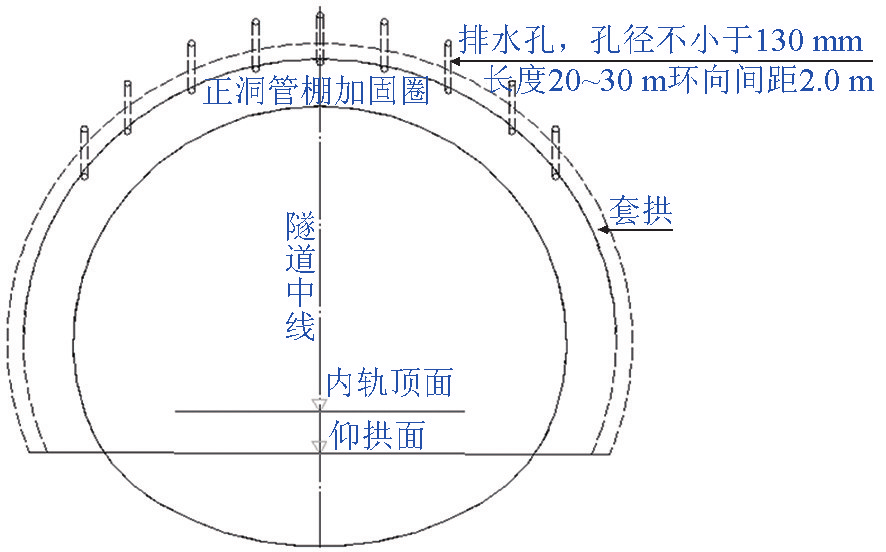

《4.4 洞顶排水降水》

4.4 洞顶排水降水

正洞大管棚施作完毕后,由套拱拱部外缘向大管棚固结圈外钻设泄水孔,内设导水管,环向间距为 2 m,上倾角为 5º,长约 60 m,有效降低了水压力。同时监测泄水孔中排水水量、水质情况,并进行记录分析。所有排水孔口均设置堵水阀,视大管棚加固及开挖施工情况,开关堵水阀局部阻水或排水。掌子面排水孔布置如图8所示。

《图8》

图8 掌子面排水孔布置图

Fig. 8 Layout diagram of excavation face drainage hole

《4.5 十字交叉隔壁后拆法开挖》

4.5 十字交叉隔壁后拆法开挖

针对东孚隧道穿越富水软弱土构造地层特点,提出了十字交叉隔壁后拆式隧道施工方法,并与二层衬砌结构、ϕ229大管棚超前支护三者匹配使用,有效控制了围岩变形,且每个导坑一次性开挖进尺可达15 m。工艺流程如图9所示,具体施工步序如图10所示。

《图9》

图9 十字交叉隔壁后拆式工艺流程图

Fig. 9 Construction process diagram of cross-located right next door after disassembly type

《图10》

图10 十字交叉隔壁后拆式施工步序

Fig. 10 Construction steps of cross-located right next door after disassembly type

《4.6 施工监测》

4.6 施工监测

本工程采用自动化与人工测量相结合技术,对隧道地表下沉、拱顶沉降、管棚应力、围岩水压力进行监控量测。通过监测提供支护结构受力与变形、沉降与土层位移的数据,对隧道施工阶段的受力变化特征进行分析,及时反馈信息和指导施工。

4.6.1 测点布置及测试方法

以隧道拱顶上部地表与中心线为基准每10 m设置一个监测断面;对应地表布置点在洞内布置拱顶下沉监测断面。正洞测点布置与测试方法,如表 1所示。

《表1》

表1 隧道监测点布置及测试方法

Table 1 Monitoring point of tunnel layout and test method

4.6.2 数据采集

本工程施工期采用TGMIS动态智能化监测系统进行监测数据的收集和整理,数据采集监测点要在施工时埋设相应的传感器与测试仪并读取数据,据此来对隧道施工阶段的受力变化特征进行分析,待隧道竣工后将传感器连接的预埋光缆以及光纤传感器接入总光缆中,最终通过数据采集仪,将其与数据管理主控室相互连接,从而实现长期自动监测,如图11所示。

《图11》

图11 监测数据自动采集示意图

Fig. 11 Schematic diagram of monitoring data automatic collection

4.6.3 监测数据分析

监测数据传输至TGMIS监测系统的中心计算机数据库后,便通过 TGMIS监测软件处理程序对监测数据进行综合分析和处理。本文取DK84+974断面6 d的量测数据作为本次分析对象,其具体分析情况如下。

1)拱顶与地表下沉监测。监测数据变形曲线如图12所示。

《图12》

图12 DK84+974拱顶衬砌及地表监测变形曲线

Fig. 12 Deformation curve of DK84+974 arch lining and surface monitoring

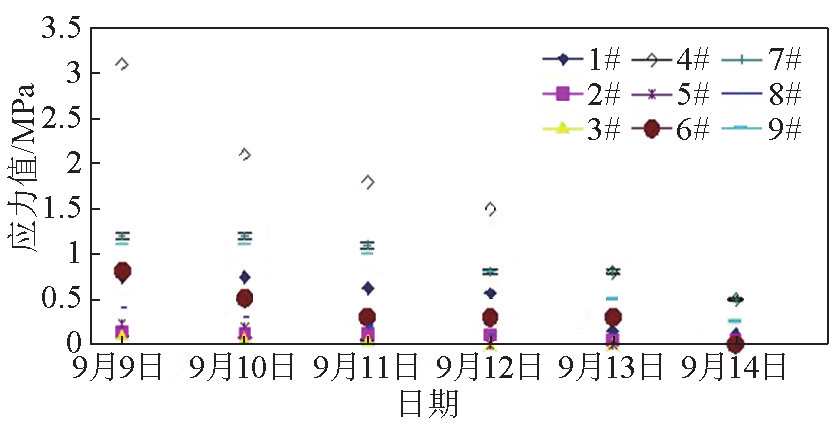

2)应力监测。管棚应力变化如图13所示(图中散点有重合),管棚与围岩水压力变化如图14所示。

《图13》

图13 管棚应力变化散点图

Fig. 13 Stress change scatter diagram of pipe roof

《图14》

图14 管棚与围岩水压力变化散点图

Fig. 14 Water pressure change scatter diagram of the pipe roof and the surrounding rock

4.6.4 监测警戒值设置原则

本工程监测中,每一测试项目都应根据保护对象的实际情况,事先确定相应的警戒值,以判定是否超出允许的范围,判断工程施工是否可靠,是否需调整施工部署和优化原设计方案。一般情况下,每个警戒值均由两部分控制,即总允许变化量和单位时间内允许的变化量。其警戒值设定原则为:a. 满足设计计算要求,不可超出设计值;b. 满足测试对象的安全要求,达到保护目的;c. 满足各保护对象的主管部门提出的要求;d. 满足铁路与公路现行的相关规范要求。

4.6.5 警戒值的确定

根据以上的原则,并结合设计要求,对该工程监测项目提出了以下警戒值。

1)地 表 与 拱 顶 沉 降 监 测 累 计 最 大 位 移 15 mm,监测警戒值为10 mm。

15 mm,监测警戒值为10 mm。

2)管棚应力控制值为50 MPa(设计值),监测警戒值为0.7倍设计值。

3)初支、二衬间水压力控制值为4.5 MPa(设计值),监测警戒值为0.7倍设计值。

4.6.6 监测数据分析结果

1)拱顶与地表沉降。从监测点沉降变形曲线图12可知,DK84+974断面6 d内的地表A′与B′点地表下沉最大值均为 1.2 mm,最大上浮值均为1.7 mm;DK84+974断面6 d内的拱顶下沉最大值出现在衬砌B点,其值为2 mm,最大上浮值出现在衬砌A点,其值为3 mm;地表与拱顶下沉与上浮之间存有小幅度波动,但目前沉降值处在警戒值范围内,对结构的承载能力影响不大,处于安全状态。

2)围岩水压力。从图14可知,DK84+974断面管棚与围岩间泄水孔水压力在4#监测点处最大,且只有3.1 MPa,在监测的6 d内,3#和5#监测点压力值一直为零;其余各监测点前5 d均处于递减趋势,在第6天水压力均趋近于零,说明管棚注浆加固后减小了软弱土层的渗透系数,围岩与管棚间局部存有少量渗水,对支护结构无影响,处于安全状态。

3)管棚应力。从图13中可知,DK84+974断面管棚最大应力为15 MPa,6 d内所有监测点未见波动,全环管棚受力并未受到围岩的挤压影响,处于安全状态。

《5 结语》

5 结语

东孚隧道穿越浅埋富水软弱土层段施工中,用该项技术后可得出以下结论。

1)基于TGMIS自动监测信息系统对整个施工过程监测断面的沉降量、水压力及管棚应力量测结果进行了数据采集与分析,正确地判断围岩的稳定状态以及支护结构的承载能力等。

2) ϕ229 大管棚咬合相接支护条件下,DK84+974 断面 6 d 的拱顶最大下沉值为 2 mm,上浮值为 3 mm;地表最大下沉值为1.2 mm,最大上浮值为1.7 mm;围岩水压力最大值为3.1 MPa,管棚应力最大值为15 MPa,均在监测警戒值范围内,可推断出围岩及结构体系处于安全可控状态。

3)隧道穿越富水软弱土构造地层采用十字交叉隔壁后拆式开挖方法,并与二层衬砌结构、ϕ229大管棚超前支护三者匹配使用,每个导坑一次性开挖进尺可达15 m,有效加快了整体施工进度,确保了隧道施工安全。

4)结合应力变化散点图与沉降曲线图可知,6 d内所有沉降监测点变化不大,管棚应力6 d内未见有波动,在第6 天水压力值均趋近于零,说明隧道开挖过程中,处于安全状态。

京公网安备 11010502051620号

京公网安备 11010502051620号