《1 前言》

1 前言

大红山铜矿是玉溪矿业有限公司的二级生产单位。目前,矿山主要采用的爆破落矿工艺是扇形中深孔爆破落矿。由于采用扇形布孔,造成炸药分布不均匀等现象,导致大块产出率较高[1] ,多数盘区达到了 16 %~24 %,极个别盘区甚至高达 31 %以上。较高的爆破大块产出率给矿山生产带来了诸多弊端,具体表现为生产效率底、材料消耗大、贫化损失大和安全事故多等问题[2,3] 。

影响爆破块度有多方面的因素,除爆破工艺外,还有矿岩力学性质、炸药性质、孔网参数和起爆方式等[4,5] 。为了寻找能在本矿现实条件下降低扇形中深孔爆破大块率的有效方法,笔者提出了360°环形中深孔和扇形中深孔相结合的爆破落矿工艺,即同时在凿岩巷上方和下方布中深孔,从而构成了凿岩巷道全断面360°环形穿孔作业,简称环形中深孔爆破落矿工艺。现场试验表明,该工艺可使矿山中深孔落矿平均大块率从22.7 %降到10.3 %。

《2 工程概况》

2 工程概况

环形中深孔爆破落矿方案的试验盘区选择在米底莫B83-85Ⅵ盘区,该盘区的矿体岩性为深灰色含铜黑云磁铁变钠质凝灰岩,局部为薄层石榴黑云片岩及白云石大理岩、钠长石、黑云母和石英,主要矿物为黄铜矿和磁铁矿。凝灰岩的主要物理参数见表1。

《表1》

表1 凝灰岩主要物理参数

Table 1 The main physical parameters of tuff

《3 扇形中深孔爆破存在的问题与分析》

3 扇形中深孔爆破存在的问题与分析

《3.1 扇形中深孔落矿工艺》

3.1 扇形中深孔落矿工艺

大红山铜矿一期主要采用电耙出矿有底部结构分段空场采矿嗣后充填法,其落矿工艺采用上向扇形中深孔侧向崩矿,孔径为ϕ 58 mm,最佳孔深控制在7~10 m,排距为1 m,孔底距为1.6~2.2 m,孔深不超过15 m。

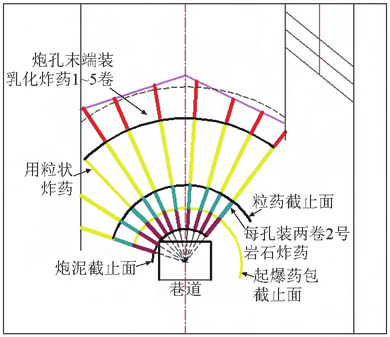

大红山铜矿二期主要采用铲运机出矿无底部结构分段空场采矿嗣后充填法,其落矿主要工艺采用上向扇形中深孔侧向崩矿,孔径为ϕ 76 mm,排距为 1.5 m,孔底距为 1.8~2.5 m,孔深不超过 30 m。扇形中深孔爆破设计方案如图1所示。

《图1》

图1 扇形中深孔爆破方案设计示意图

Fig. 1 The sketch of design for scallop medium-length hole blasting

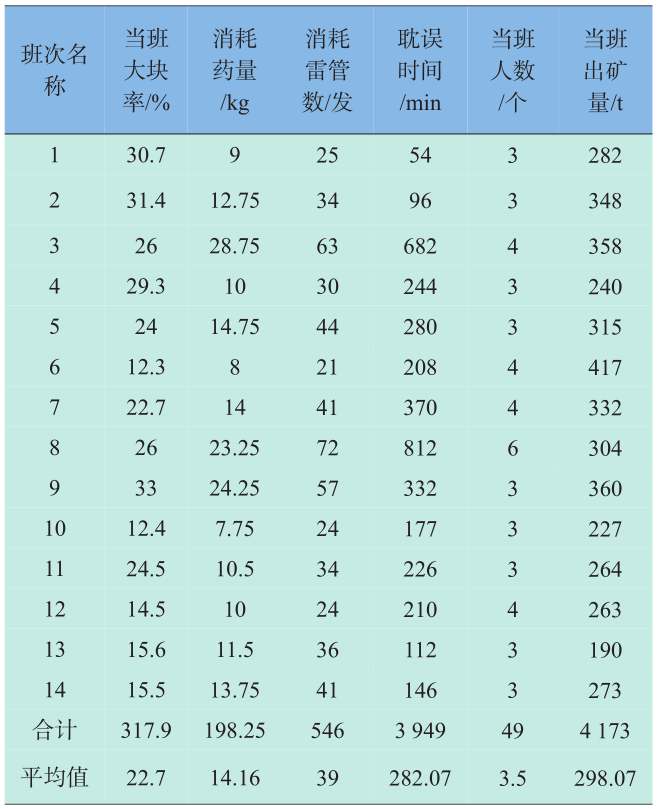

在试验盘区(米底莫 B83-85Ⅵ盘区)采用扇形中深孔爆破落矿工艺进行爆破试验,并对当班出矿大块率、处理大块消耗的炸药和雷管量、处理大块耽误的时间和当班出矿量做了统计,统计结果见表 2。

《表2》

表2 扇形中深孔落矿大块产出率统计情况

Table 2 The statistics of boulder yield of scallop mediumlength hole blasting mining

从表1分析可得出以下结论:a. 当班大块率最高值为第 9 班次的 33 %,最低值为第 6 班次的 12.3 %,说明大块率下降有较大的空间;b. 大块率高,处理大块耽误的时间长,严重影响了出矿的效率,导致供矿周期延长;c. 大块率高,二次破碎消耗的炸药及雷管量增加,增加了爆破费用,落矿成本提高。

《3.2 大块率问题分析》

3.2 大块率问题分析

扇形中深孔爆破落矿块度对应在3个区域中产生,即过粉碎区、合格区和大块区;这3个区域的比例随着孔深和孔底距等孔参数的变化而变化[6] 。

扇形中深孔沿孔长方向对爆破能需求量的变化总体上可分为 3 段:a. 孔口段,该段距自由面较近,获得补偿空间的帮助最充分,因而对爆破能的需求量最小,该段长度占孔长的1/2弱;b. 炮孔装药中间段,该段获得自由面帮助较小,爆破能主要用于破碎岩石,对爆破能的需求中等,该段长度占孔长的1/3强;c. 炮孔末端,该段约为孔长的1/6,获得来自孔口方向上的自由面帮助几乎为零,破碎岩石耗能需求量较大,同时,该段还需增加将岩石从岩石母体剥离下来所需的能量,尽管该长度仅占孔长的 1/6,但是耗能却要占全炮孔爆破耗能的 50 %左右。由于扇形中深孔的孔底部位对爆破能的需求量较大,而现实中又不能将炸药装到孔底,所以在炮孔底部形成爆破能欠缺区,造成悬顶,导致损失率高和爆破大块产出率高。扇形中深孔对爆破能的需求沿孔长方向的分布如图2所示。

《图2》

图2 沿孔长方向对爆破能需求量变化示意图

Fig. 2 The schematic diagram of changing in explosive energy quantity demanded along hole axis

由于受到当前装药工艺的影响,在整个炮孔沿孔深方向的装药量和炸药威力是恒定的,即爆破能量在孔中分布是恒定的,这就不能满足扇形孔在孔深方向上对爆破能量分布逐渐增加的曲线规律的要求,导致扇形孔落矿工艺大块产出区的必然存在。

《4 改善块度的爆破试验研究》

4 改善块度的爆破试验研究

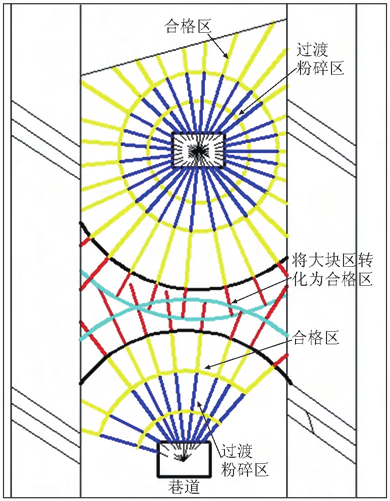

针对扇形中深孔爆破落矿的块度缺陷问题,试验提出 360°环形中深孔和扇形中深孔相结合的爆破落矿工艺,即环形中深孔爆破落矿。该工艺通过下向孔和上向孔的相互穿插有效缩减了大块区,或将大块区完全转化为合格区,布孔方式如图3所示。

《图3》

图3 环形中深孔块度分布图

Fig. 3 The distribution of circular medium-length hole blasting lumpiness

《4.1 环形中深孔爆破试验方案》

4.1 环形中深孔爆破试验方案

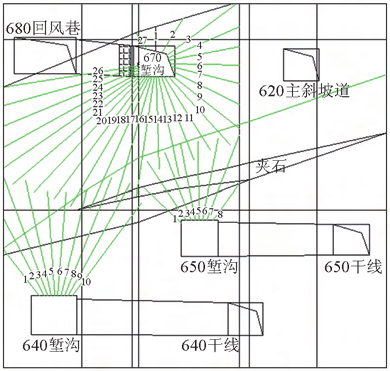

大红山铜矿在米底莫 B83-85Ⅵ盘区行了环形中深孔爆破试验。爆破工艺采用孔径为ϕ 76 mm,排距为 1.5 m,孔底距为 2.0~2.5 m,炮孔密集系数为 1.3~1.7,深孔不超过 29 m,最小抵抗线为 1.5 m。炮孔采用导爆索连接,填塞长度为3.5 m,毫秒管脚线长7 m,网路起爆雷管6发。盘区整体设计分3次爆破:第一次爆破1~11排;第二次爆破12~20排;第三次爆破21~27排(见图4)。

《图4》

图4 B83-85Ⅵ盘区环形中深孔剖面图

Fig. 4 The cross-section diagram of circular mediumlength holes on B83-85Ⅵ panel

《4.2 试验结果》

4.2 试验结果

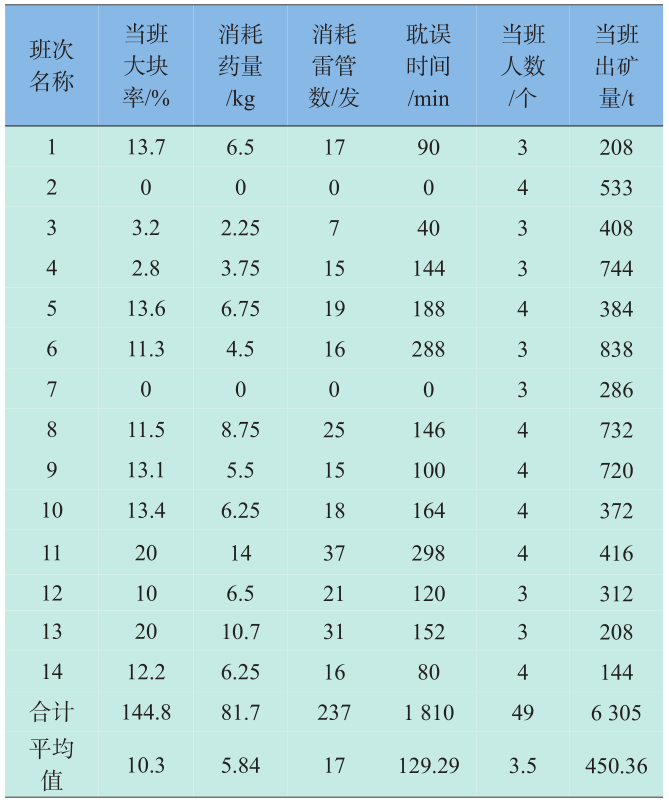

在米底莫 B83-85Ⅵ盘区进行环形中深孔爆破落矿工艺爆破试验,同样对当班出矿大块率、处理大块消耗的炸药和雷管量、处理大块耽误的时间和当班出矿量做了统计,统计结果见表3。

《表3》

表3 环形中深孔爆破落矿大块产出率统计情况

Table 3 The statistics of boulder yield of circular mediumlength hole blasting mining

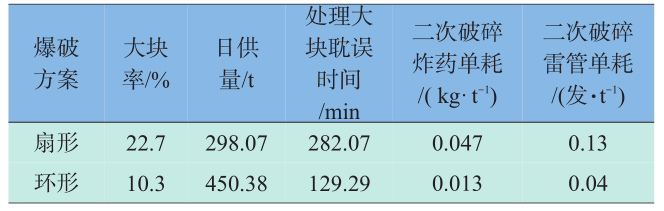

将现场扇形中深孔爆破落矿与环形中深孔爆破落矿两种方案进行对比,结果见表4。

《表4》

表4 两种方案爆破试验结果

Table 4 Results of two schemes of blasting test

通过表3可知,采用环形中深孔爆破有很多优点,具体表现在以下4个方面。

1)大块产出率降低。根据 B83-85Ⅵ盘区大块产出率统计,采用扇形中深孔爆破平均大块产出率高达 22.7 %,然而,采用环形中深孔爆破平均大块产出率为10.3 %,大块率降低了12.4 %,取得了良好的爆破效果,如图5所示。

《图5》

图5 两种爆破方案爆破效果对比

Fig. 5 Contrast of blasting effect of two blasting schemes

2)采用环形中深孔爆破的平均日供矿量从扇形中深孔爆破的298.07 t增长到450.38 t,增长率为51.1 %。

3)处理大块的辅助时间减少。由于采用环形中深孔爆破能够降低大块产出率,减少了处理大块所耽误的时间,提高了出矿效率。

4)二次破碎所需炸药和雷管量减少。采用环形中深孔爆破的二次破碎炸药平均单耗从0.047 kg/t下降到0.013 kg/t,二次破碎雷管平均单耗从0.13 发/t 下降到0.04 发/t。炸药和雷管分别下降了72.3 %和 69.2 %。

《4.3 环形中深孔爆破的缺陷及处理措施》

4.3 环形中深孔爆破的缺陷及处理措施

采用环形中深孔爆破方法在使用过程中也存在不足,主要体现在以下3个方面。

1)施工过程中退钎及钻孔保护困难。下向环形孔施工过程中,在对非竖直向下的钻孔施工结束后,通常会出现退钎比较困难的情况。遇到这种问题时,主要解决方法是采用高压风和高压水设备,并通过提高钻杆与冲击器(钻头)的直径差来解决退杆困难的问题[7] 。环形孔施工结束后,对下向扇形孔孔口的保护尤其重要。一方面,在平时生产作业的过程中可能会对施工好的下向扇形孔的孔口造成破坏、堵塞等;另一方面,分次大爆破的盘区第一次大爆破后抛掷到凿岩堑沟里面的渣子会对下向环形孔造成破坏。对于上述第一种情况,主要通过采用专门设计的套管来保护孔口;对于上述第二种情况,主要通过在两次爆破分界面处做一堵简易的混凝土墙来保护下向孔不被破坏。

2)下向扇形孔施工结束后孔内会出现积水现象。矿山爆破使用的炸药为硝铵炸药。这种炸药较易溶解于水中,从而影响炸药的爆破效果,这对降低爆破大块产出率很不利,因此,必须将下向孔内的积水排出。针对上述问题,主要采用三段排水方法排出下向孔内的积水,即孔内采用高压风将孔内的积水排出,在凿岩巷道底板排水沟排水,在凿岩巷道低洼部位将水沟排出的水汇集后再用水泵将水抽到附近采准干线的水沟里,彻底将孔内积水排出。

3)分次大爆破分界处对简易混凝土墙破坏的问题。通过对前一次大爆破最后一排采用扇形中深孔光面爆破技术能够很好地保护简易混凝土墙。

《5 结语》

5 结语

通过对大红山铜矿(米底莫 B83-85Ⅵ盘区)进行扇形中深孔爆破落矿与环形中深孔爆破落矿两种方案试验研究,得出以下结论。

1)环形中深孔爆破落矿能降低大块产出率。采用环形中深孔爆破落矿平均大块产出率从扇形中深孔爆破落矿的22.7 %降低到10.3 %,大块率降低了12.4 %,爆破效果更好。

2)环形中深孔爆破落矿能增加日供矿量。环形中深孔爆破落矿使盘区平均当班日供矿量增加了152.29 t,增长率为51.1 %。

3)采用环形中深孔爆破落矿能够降低大块产出率,减少了处理大块所耽误的时间和二次破碎的炸药与雷管单耗,在提高出矿效率的同时,降低了落矿成本。

4)环形中深孔爆破落矿存在退钎及钻孔保护困难和下向孔内积水的问题,但这些问题均可通过采取相应技术措施得到解决。

5)在现场爆破中发现,矿体节理裂隙发育的不同对爆破大块率的高低有一定的影响。因此,在实际生产过程中,应注意工程地质的现场勘查与分析工作,并根据勘查结果及时调整爆破参数。

京公网安备 11010502051620号

京公网安备 11010502051620号