《1 前言》

1 前言

炸药与岩石参数之间的合理匹配一直是爆破工程中的一个非常重要的问题。合理的炸药-岩石匹配关系能够极大地提高炸药能量的有效利用率并改善爆破效果,对于降低工程成本,实现快速高效施工,具有重要意义。与此同时,各种型号的炸药混装车的研发及应用,使得炸药与岩石性质匹配的研究成功成为可能。因为缺乏足够的科学依据,在大多数情况下,这个问题是靠经验方法解决的。就如何提高炸药能量的有效利用率,学者和工程师们进行了大量研究,先后提出了岩石与炸药的波阻抗匹配、全过程匹配和能量匹配等观点[1] 。能量匹配的观点认为只要破碎岩石需要的能量和炸药产生的能量相近,就可以通过增减装药量以适应岩石的强度[2] 。全过程匹配则是考虑炸药与岩石相互作用全过程的能量传递关系[3] 。但是在实际工程中,这两种匹配方法是很难应用的,因此工程广泛使用的仍然是波阻抗匹配。波阻抗匹配理论是根据炸药岩石界面上冲击波的入射和反射效应,认为炸药与岩石的波阻抗相等时,能量利用率最高[4] 。

郭子庭等[3] 认为基于冲击波正入射的波阻抗匹配理论至少有两点是不合理的,其一是岩石钻孔爆破应力传递过程过于简化,其次是忽略了后续爆炸气体能量的作用。Cook[5] 认为,即使炸药完全填满炮孔,也不可能实现爆轰波与岩石介质的完全耦合。因为爆轰波在炸药中是平行于炸药-岩石界面运动的,由于很小的“边缘效应”,并没有伸展到炸药的周边,这种炸药与炮孔的侧向耦合甚至不涉及爆轰波。而且在爆炸过程中与孔壁相接触的是爆轰气体,并非爆轰波的波阵面,因此波阻抗匹配公式中的炸药波阻抗就得改为爆炸气体的波阻抗。很明显,一般的冲击波理论不仅过分强调冲击波的存在,而且过分依赖两种介质之间的紧密耦合,传统上强调的波阻抗匹配理论并不合理。

炸药在炮孔中爆炸后,靠近炮孔壁的岩石介质受到强烈的压缩剪切作用,形成了一圈粉碎的区域,大量的研究资料表明在粉碎区的过度破碎上会消耗大量能量[6] ,从能量利用率的角度需要限制粉碎区的范围。另一方面,堆石坝、高速公路和机场跑道等的爆破开采级配料要求有足够含量的细颗粒,提供无需二次机械破碎的直供填筑料,这无疑对爆破技术提出了更高的要求。级配料爆破开采中,存在的主要问题是细颗粒径料含量不足,导致开采料级配不良。级配料中的细颗粒径料主要源于炮孔周围岩体的压剪破坏形成的细小碎块[7] ,当然粉碎区不是细颗粒的唯一来源,但至少是一个主要的来源[8] ,从保证细颗粒含量的角度需要有适当大小的粉碎区。炸药爆轰效果和岩石的性质相匹配,就可以使炸药有尽可能多的能量用于破碎岩石。

由于传统上强调的波阻抗匹配理论的不合理,本文提出了一种基于粉碎区控制的钻孔爆破岩石炸药匹配的新方法。在保证炮孔间裂缝贯穿,以满足充分的破碎效果的前提下,通过恰当的炸药性能参数来合理控制岩石的爆破粉碎区范围,针对具体控制目标,选择合理的炸药性能参数。

《2 钻孔爆破破坏分区模型的修正》

2 钻孔爆破破坏分区模型的修正

《2.1 传统爆破破坏分区模型》

2.1 传统爆破破坏分区模型

在钻孔爆破炸药匹配中,一个重要的技术问题是对岩石钻孔爆破效果的评价,主要是爆破破坏分区范围的确定。合理的钻孔爆破破坏分区计算模型非常重要,要考虑相邻炮孔爆炸荷载的联合作用,破裂区内侧环向压应力以及炮孔空腔膨胀等的影响,这样才能更好的反映爆破破碎机理。

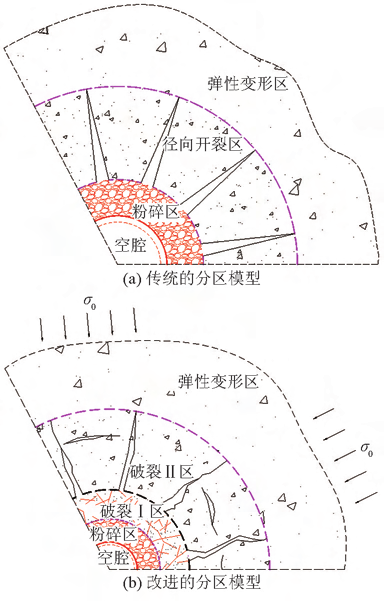

不同的学者对破坏分区的定义不尽相同[9~12] 。现有的计算模型通常把爆破作用的最终影响范围划分为粉碎区、径向开裂区和弹性区三部分,如图 1(a)所示。传统的分区模型[12~14] 认为粉碎区和弹性区之间的整个区域被径向裂纹完全破坏,因而岩石只能传递径向应力,无环向承载力,从而简化物理过程。然而在实际过程中,破裂区是连接粉碎区和弹性区的约束,其内侧部分岩石受到极高的径向压应力,由于泊松效应,必然会受到周围岩石的约束,因此环向压应力作用明显,不能忽略其影响。

冷振东等提出了一种单个炮孔柱状装药条件下的钻孔爆破破坏分区的改进模型,如图 1(b)所示。该模型把破裂区划分为两个部分,内侧部分的介质为塑性破坏,需要考虑环向应力的影响:σθ≠0;外侧部分介质受到径向裂缝破坏,丧失了环向承载力:σθ=0。改进模型能更好地反映炮孔周围岩石的钻孔爆破破碎机理。

《图1》

图1 传统和改进模型的岩石钻孔爆破破坏分区示意图

Fig. 1 Scheme of the damage zones surrounding a blasthole in traditional and modified models

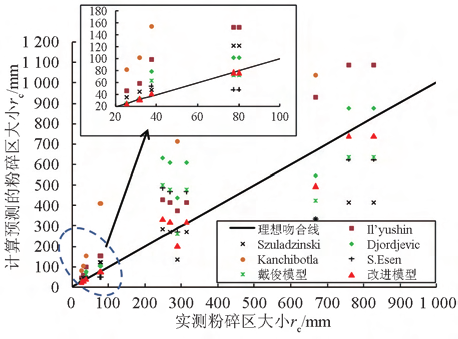

本文收集了在石灰岩、混凝土、花岗岩、煤矿中的12组钻孔爆破粉碎区实验爆破数据,并将该改进模型和其他模型与实测数据对比,如图2所示。与其他模型相比,改进的计算模型和实验结果能够更好的吻合,可见该模型能较准确地计算粉碎区和破裂区的范围。

《图2》

图2 不同计算模型的粉碎区计算结果和实验数据对比

Fig. 2 Comparison of different models against experimental data

《2.2 考虑邻近炮孔联合作用的破坏分区模型》

2.2 考虑邻近炮孔联合作用的破坏分区模型

实际工程中的钻孔爆破往往是多个炮孔同时起爆,炮孔之间必然会相互影响。现有研究存在不足主要是以单个炮孔的爆炸作 用为基础的爆破破坏分区模型,并没有考虑临近炮孔爆炸载荷的联合作用。在破裂区裂纹的末端,岩石径向受压、环向受拉的应力状态,使得连线处的裂缝处于有利的发展地位[14] 。因此需要对单孔钻孔爆破破坏分区模型进行修正,使之更符合工程实际情况。

考虑相邻炮孔爆炸荷载联合作用和岩体地应力的影响,修正后的破裂区裂纹扩展模型如图3所示。两孔同时起爆,或者虽不同时,但是间隔时差很小(<0.1 ms)时[14] ,由应力波干涉理论,顺逆两波在两孔之间相遇叠加,便形成一个合成状态波,使得两孔间垂直于连线方向的拉应力得到加强,若合成拉应力超过了岩石的抗拉强度,裂缝就会贯通。在相邻炮孔连线上,环向合成拉应力为:

《图3》

图3 考虑邻近炮孔联合作用时孔间环向拉应力叠加分析

Fig. 3 Schematic of overlay analysis of hoop tensile stress wave superposition between two adjacent blastholes

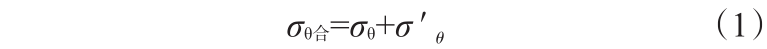

式(1)中,σθ 、σ ′θ 分别为炮孔O、炮孔O ′ 在炮孔连线上某一点产生的环向拉应力。

在炮孔连线中间处(r=0.5S,S 为炮孔间距):σθ =σ ′θ 。在破裂Ⅱ区外侧,环向合成拉应力达到岩石的抗拉强度:σ θ合 =−[σt ],则σθ =−0.5[σt]。由弹塑性力学理论可得,弹性区的内边界处的径向应力σr =0.5[σ t]+2 σ0 。[σr ]为岩石的抗拉强度,σ0 为初始应力。

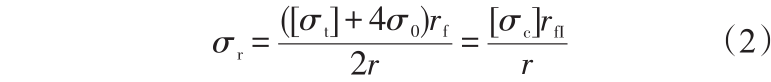

破裂Ⅱ区的介质受到裂缝破坏,丧失了环向承载力,但是径向仍为弹性。在外边界上有σ r =0.5[σ t ]+2 σ0 ,内边界上有σr =[σc ]。可以得到破裂Ⅱ区的径向应力为:

式(2)中,[σc ]为岩石单轴抗压强度;rfI 为破裂Ⅰ区半径。

在破裂Ⅰ区产生大量裂缝,导致介质体积的膨胀,考虑该区域岩石的剪胀作用,采用非关联流动法则来描述破裂区内侧岩石的剪胀特性:

式(3)中,h 为破裂Ⅰ区岩石的剪胀率。

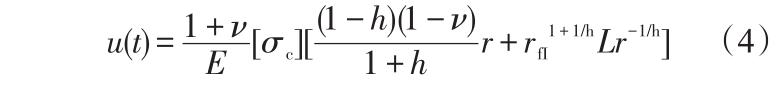

可以求得破裂Ⅰ区的位移:

为了表述简便,记 L=

。

。

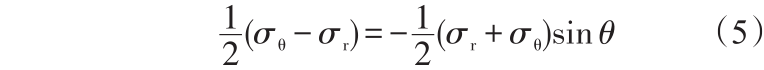

粉碎区的岩石可以视为不可压缩并且没有粘聚力的散体介质,破碎颗粒之间仍然具有内摩擦力。考虑没有凝聚力成分的Mohr-Coulomb准则:

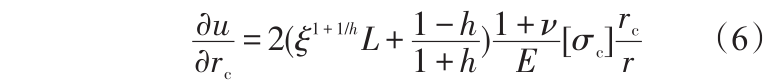

粉碎区外边界满足σr =σs ,σs 为多向应力条件下的岩体动抗压强度, σs = [14] ;Cp 是岩石介质中的纵波速度;ρm 为岩石密度。

[14] ;Cp 是岩石介质中的纵波速度;ρm 为岩石密度。

由界面上径向应力的连续性条件得 rfI =ξrc ,其中ξ 为比例系数,  。

。

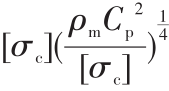

粉碎区的位移u (t )对rc(t )求导得

则在膨胀空腔的壁面( )上有以下式

)上有以下式

对方程(7)两边积分,整理得

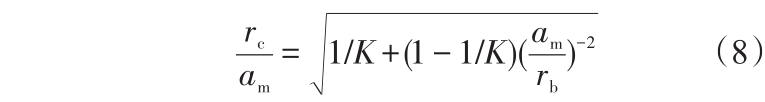

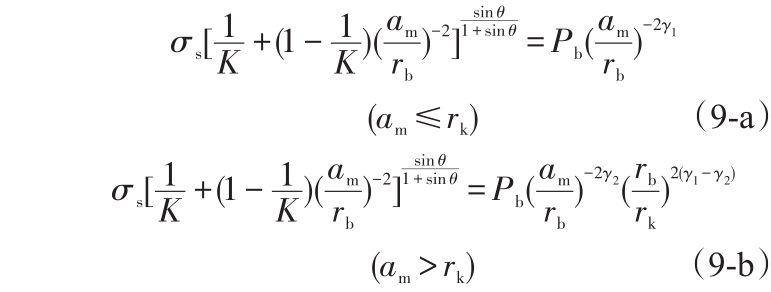

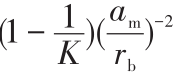

式(8)中,令 K= ,

, 为膨胀空腔的最大半径。

为膨胀空腔的最大半径。

在膨胀空腔的后续扩展中,炮孔压力可以由两阶段的Jonse-Miller绝热方程来确定 [15] 。在膨胀空腔达到最大时,r= 处,有σ r =Pm (Pm 为空腔膨胀半径达到最大时的孔壁压力),整理得

处,有σ r =Pm (Pm 为空腔膨胀半径达到最大时的孔壁压力),整理得

式(9)中,Pb 为作用在炮孔壁上的初始压力;两阶段的绝热指数分别取γ1 =3,γ2 =1.27;rk 为临界爆腔半径;rb 为炮孔半径。

式(9)可求得最大膨胀空腔半径与炮孔半径的比值( ),带入式(8)可求得粉碎区的范围(rc /rb )。

),带入式(8)可求得粉碎区的范围(rc /rb )。

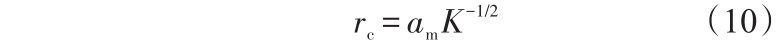

对于空腔膨胀比较明显的情况, ≈0 ,则式(8)可简化为:

≈0 ,则式(8)可简化为:

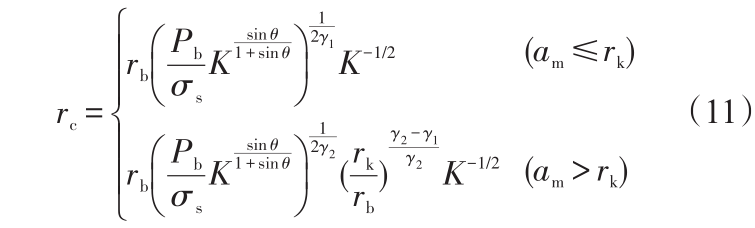

联立方程(9)、(10)可得柱状装药起爆条件下考虑邻近炮孔联合作用的粉碎区半径公式:

由式(11)、式(12)可以看出,粉碎区和破裂区主要受岩石特性、炮孔压力 Pb 、炮孔半径 rb 等因素的影响。

《3 不同控制目标下的爆破技术要求》

3 不同控制目标下的爆破技术要求

《3.1 粉碎区、破裂区的合理控制范围》

3.1 粉碎区、破裂区的合理控制范围

由前文修正后的考虑相邻炮孔联合作用下的钻孔爆破破坏分区模型可知,钻孔爆破对岩体的破坏,包括两方面:其一是紧挨着炮孔壁的粉碎区;其二是粉碎区外侧的破裂区。合理的炸药匹配应能根据工程控制目标充分发挥两者的优点而避开各自缺点:既能满足充分的破碎效果,又可合理控制粉碎区的大小或保证足够的细颗粒含量。

针对具体工程控制目标,应根据岩体特性、孔网参数,合理选择炸药性能参数,以追求最佳爆破效果和最大经济效益。对于不同的控制目标,有不同的爆破技术要求,如图4所示。

《图4》

图4 不同控制目标下的岩石爆破

Fig. 4 The rock blasting under different control objectives

对于岩石中的爆破开挖成型,如边坡、地下洞室开挖,要控制粉碎区的大小。而对于料场中的爆破破碎,需要加强破碎效果,提高细颗粒的含量,例如,堆石坝级配料、高速公路和机场跑道的填筑料的爆破开采,这就需要保证有适度大小的粉碎区。爆破级配不良是级配料所不允许的,它将增大填筑体孔隙率和减小填筑料容量。例如,堆石坝过渡料的级配要求是相当严格的,集中表现在对粒径小于 5 mm的颗粒含量的限制。细粒含量对保证堆石坝填筑料的密实度、抗渗性能和减小坝体压缩沉降具有举足轻重的作用。如何选择合理的炸药匹配参数,来加强爆破破碎,增大炮孔粉碎区的范围,从而提高开采料中细颗粒料的含量,以保证爆破开采料的级配,实现级配料的爆破直接开采,直接提供上坝级配料,满足快速高效施工,具有重要意义。

在爆破设计中,通常由以下经验公式来确定炮孔间距[7,11] ,图5为爆破参数及破坏分区示意图。

《图5》

图5 钻孔爆破参数及破坏分区示意图

Fig. 5 Blasting parameters and distinction sketch of blast induced damage zones in bench blasting

式(13)中,S 为炮孔间距;对于硬岩KS 取小值,软岩KS 取大值;B 为抵抗线大小。

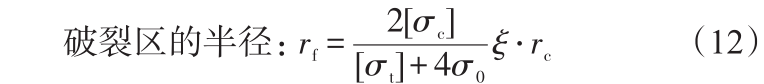

炮孔抵抗线由下式确定:

式(14)中,db 为炮孔直径,对于硬岩KB 取小值,软岩取大值。

1)对于岩石中的爆破开挖成型,一方面要控制粉碎区的范围,另一方面还要保证足够大的破裂区半径,使两孔之间的裂缝贯穿。需满足以下要求:a. 控制粉碎区范围,尽量避免产生粉碎区,即rc /rb  ζ1 =1;b. rf

ζ1 =1;b. rf  0.5S=KS KBrb =(30~50)rb 。

0.5S=KS KBrb =(30~50)rb 。

2)对于级配料开采中的爆破破碎,需要加强破碎效果,提高细颗粒径料含量,则要增大粉碎区的范围,另一方面同样要保证两孔之间裂缝贯穿:a.要保证适度大小的粉碎区,即ζ2  rc /rb

rc /rb ζ1 ;b.rf

ζ1 ;b.rf  0.5S=KS KB rb =(30~50)rb 。(ζ1 、ζ2 分别表示控制目标所允许的粉碎区大小与炮孔半径比值的最大值和最小值)。

0.5S=KS KB rb =(30~50)rb 。(ζ1 、ζ2 分别表示控制目标所允许的粉碎区大小与炮孔半径比值的最大值和最小值)。

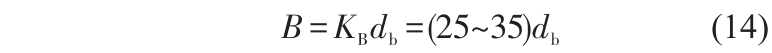

据能量守恒原理,消耗在粉碎区上的爆炸能量EC 可以分为破碎表面能 EF ,粉碎区岩石的变形能EP ,岩石移动的动能以及其他形式的能量 [16~18] 。由于炮孔周围岩石的夹制作用,粉碎区的细小颗粒不会产生飞溅,其动能最终会转化为岩石破碎的表面能和变形能。其他形式的能量所占比例较小,在计算中忽略不计,则消耗在粉碎区上的能量可以表示为以下形式:

假设粉碎区的细颗粒为正六面体,那么粉碎区细颗粒的总表面积为 [17]

式(16)中, 分别为粉碎区细颗粒粒径的上、下限;V 为单个炮孔破碎岩石的总体积;

分别为粉碎区细颗粒粒径的上、下限;V 为单个炮孔破碎岩石的总体积; 为级配密度。

为级配密度。

该范围内的细颗粒占总的破碎岩石的百分比:

那么可以计算粉碎区细颗粒的总表面积:

炸药破碎岩石新形成的表面所需要的能量为

式(19)中,AIS 为原始结构面的面积;GF 为岩石的单位表面能,即临界能量释放率。

粉碎区岩石的发生塑性变形的能量 [18]

带入式(15)中得消耗在粉碎区上的总能量为

消耗在粉碎区上的能量占爆炸总能量的百分比:

式(22)中,Ee 为炸药能量。

从提高炸药的有效能量利用率的角度,消耗在粉碎区上的能量越小越好,根据工程经验,ηcrush 的值不宜大于5 %,否则消耗在粉碎区的能量过多,用于粉碎区以外的岩石开裂破碎的能量必然会减少,从而影响破碎效果,同时导致炸药的有效利用率降低。所以,粉碎区范围的上限值ζ1 :

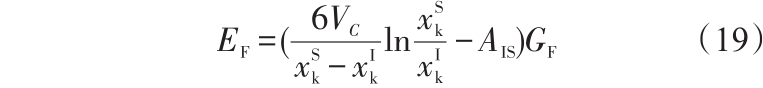

由级配料细颗粒径料含量要求决定的粉碎区范围的下限值 ζ2 :

式(25)中,ηc 为粉碎区产生的细颗粒占细颗粒总量的贡献率,下文计算取10 %;ηk 为级配料要求的粒径小于 的细颗粒所占的百分比。

的细颗粒所占的百分比。

《3.2 现场混装炸药的实际爆速计算》

3.2 现场混装炸药的实际爆速计算

现场混装炸药的爆速和密度可根据岩石性质进行适当调整,从而实现岩石与炸药匹配。根据这种理论,岩石的性质决定了混装乳化炸药的配比,所以在施工时可根据岩石不同性质进行相应调整,有很大的灵活性与针对性。

在混装炸药装药过程中一个不可避免的问题是,混装炸药在注入炮孔的过程中,会变为松散状,实际装填密度会有一定程度降低,仅为原装药密度的 80 %~90 %。由于炸药爆速与装药密度是相关的,如果仍采用设计的炸药爆速和密度,显然是高估了混装炸药的威力,是不合理的,因此根据实际装填密度来计算实际的爆速是非常必要的。

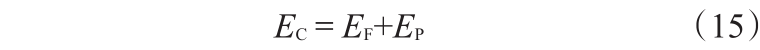

大量实验表明,在一定范围内,爆速与装药密度成线性关系。用 Dρ 表示现场炸药实际装填密度为ρ 时的实际爆速; 表示混装炸药车生产的炸药密度ρ0时的设计爆速。混装炸药现场实际爆速Dρ与设计爆速

表示混装炸药车生产的炸药密度ρ0时的设计爆速。混装炸药现场实际爆速Dρ与设计爆速  的关系可以表示如下[19] :

的关系可以表示如下[19] :

式(26)中,M 是与炸药性能有关的系数,表示装药密度每增加1.0 g/cm3 时爆速的增加量,可以通过实验测定,M 值一般为3 000~4 300 (m∙s-1 )/(g∙cm-3 )。

《4 基于粉碎区控制的岩石-炸药匹配》

4 基于粉碎区控制的岩石-炸药匹配

从能量传递和破碎机理的角度来看,合理的岩石-炸药匹配应体现两个方面:首先,针对具体的工程目标把粉碎区控制在合理范围,且有较高的能量利用率;其次,有充分的爆破能量通过孔壁传递到粉碎区外围的岩石介质中去,使在岩石中形成的破裂区应足够大,实现相邻孔间岩石的充分破碎。

根据上面的分析,炸药和岩石匹配或装药结构合理时,粉碎区和破裂区的大小均应处于合理的范围。由式(11)、式(12)可知,当岩石特性确定时,粉碎区和破裂区的大小均取决于炮孔压力 Pb值。若炮孔压力P b过大,则会造成孔壁周围过度粉碎而损失过多的能量,减少了输送给粉碎区以外介质的能量;反之,若Pb过小,则无充分的应力波能量在岩石中形成足够大的破裂区,或在级配料开采时,无法产生足够含量的细颗粒,导致级配不良。因此,对于特定的岩石,必然存在一个合理的炮孔压力值 Pb,本文称之为匹配炮孔压力值。匹配炮孔压力Pb 又与炸药的密度ρ0、爆轰速度 D 以及装药结构相关。炮孔压力 Pb随着炸药的爆速和密度的增大而增大,随着不耦合系数的增大而减小。在混装炸药耦合装药的条件下,当岩石特性确定时,合理的爆破破碎效果存在着与炸药爆速、密度的最优匹配关系。针对不同的工程目标和岩石分级,探究这种最优匹配关系,为爆破设计提供指导将是非常有意义的。

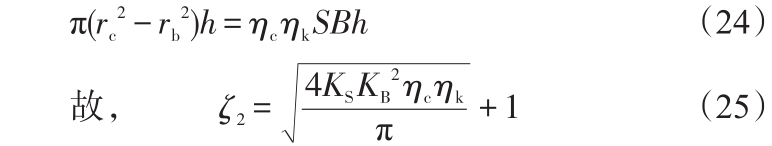

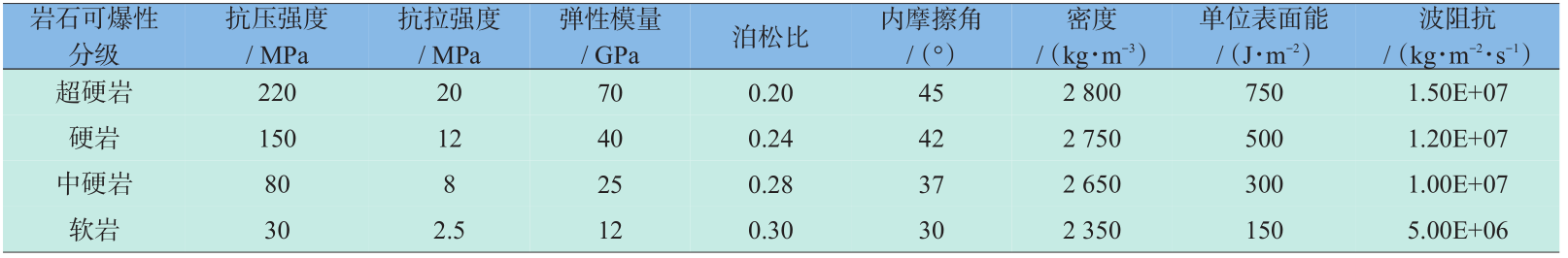

表1给出了不同可爆性等级的岩石的物理力学性质。前文考虑邻近炮孔爆炸荷载的联合作用,修正了钻孔爆破破坏分区模型,并从能量利用率和裂纹贯穿的角度给出了粉碎区和破裂区的合理范围,在此基础上,可以针对具体工程目标给出混装炸药耦合装药条件下不同等级岩石的炸药匹配关系的建议,表2列出了不同岩石的匹配炮孔压力、实际装填炸药参数和炸药生产参数。表中主要针对最常见的混装乳化炸药进行炸药性能参数匹配,其中系数M 值取4 000 (m∙s-1 )/(g∙cm-3 ),当密度为1.0 g/cm3 时,爆速为4 200 m/s。考虑到混装炸药在注入炮孔的过程中,会变为松散状,实际装填密度会有一定程度降低。因此在炸药配制生产过程中,需要相应提高炸药密度。

《表 1》

表 1 不同可爆性等级的岩石的物理力学性质

Table 1 Physical and mechanical properties of rock in different blastability

《表 2》

表 2 基于粉碎区合理控制的炸药匹配

Table 2 Rock-explosive macthing based on reasonable control of the size of crushed zone

《5 基于粉碎区控制的岩石-炸药匹配方法与传统方法的对比》

5 基于粉碎区控制的岩石-炸药匹配方法与传统方法的对比

由表2计算结果中的匹配炸药波阻抗与表1中岩石波阻抗对比,可知良好的爆破破碎效果的炸药与岩石的波阻抗并不一定相等。在实际爆破中,要做到炸药和岩石波阻抗匹配也是很困难的。绝大多数炸药的爆速在2 500~5 500 m/s、密度多在 0.6~ 1.3 g/cm3 ,而岩石的声速多在2 500~6 000 m/s、密度多在2.3~2.8 g/cm3 ,因此,炸药的波阻抗一般只及岩石波阻抗的30 %左右,通常情况下要使两者波阻抗接近是极其困难的,甚至达到岩石波阻抗的50 %也是很困难的[7] 。大量工程实践表明,炸药的波阻抗不一定要等于或趋近被爆岩石的波阻抗,在波阻抗不匹配的条件下,也能取得良好的爆破效果。

这也表明传统上强调的波阻抗匹配理论的不合理性,前言中提到的Cook的观点可以解释这个问题:爆轰波在炸药中是平行于炸药-岩石界面运动的,即使炸药完全填满炮孔,也不可能实现爆轰波与岩石介质的完全耦合。这种客观存在的很小的 “边缘效应”,使得爆轰波并未伸展到炸药的周边,炸药与炮孔的这种侧向耦合甚至不涉及爆轰波,套用冲击波正入射的波阻抗匹配理论并不合理。钮强等[20] 通过一系列实验证实了匹配结果与传统的波阻抗理论并不一致,波阻抗匹配理论对爆破破碎过程过于简化,与工程爆破实际情况相差较大。

合理的炸药岩石匹配关系并非炸药和岩石的波阻抗相等,基于粉碎区合理控制的岩石-炸药匹配方法更加合理。在实现相邻炮孔间岩石充分破碎的前提下,对粉碎区的合理控制目的是保证有较高的有效能量利用率,另一方面是针对特定的工程目标提供充足的细颗粒。炸药参数和岩石匹配合理时,在满足相邻近炮孔间的裂缝贯穿的前提下,粉碎区的大小应处于合理的范围,因此粉碎区是一个相对比较全面的评价指标,可以较好的评价炸药-岩石的匹配关系。新方法综合考虑了炸药性能和岩体物理力学性质,能够很直观地反映爆破破碎效果及有效能量利用率,易于工程应用。

在混装炸药耦合装药的条件下,岩体开挖成型过程中,应该在保证充分的破裂区的条件下,尽可能地减小粉碎区的范围。对硬岩、超硬岩,应采用爆速和密度都较高的混装炸药;而对于软岩,则应采用较低爆速和密度的炸药。

在级配料开采过程中,需要在较高的能量利用率的前提下,保证合理大小的粉碎区和充分的破碎范围。从经济和爆破效果考虑,一般情况下,岩石越坚硬,采用的混装炸药爆速和密度也应越高。但是,在通常的爆破设计中,软岩中的炮孔间、排距比硬岩中要大,这就意味着,虽然软岩更容易被破碎,但是其相邻炮孔间的裂缝贯穿需要更大的破裂区。同时由于软岩的单孔负担体积大,在保证细颗粒含量贡献率一定的前提下,需要更大的粉碎区。所以级配料开采中,为取得理想的爆破破碎效果,软岩钻孔爆破中的炸药性能参数并不能盲目地降低,而必须经过具体的计算得到。

《6 结语》

6 结语

本文分析了传统的波阻抗匹配理论的不合理性,从爆破破碎机理出发,提出了一种基于粉碎区控制的钻孔爆破岩石-炸药匹配方法。新方法综合考虑了炸药性能和岩体物理力学性质,可以直观地反映爆破破碎效果及能量有效利用率,可操作性强。

考虑邻近炮孔爆炸荷载的联合作用,修正了钻孔爆破破坏分区模型,并针对具体工程目标给出了不同等级岩石-炸药匹配关系。结果表明,取得良好的爆破效果的炸药波阻抗不一定要趋近岩石介质的波阻抗,获得良好爆破效果的岩石-炸药匹配关系随岩石的可爆性以及爆破控制目标的不同而不同。

本文的研究仅仅是从理论分析和计算得出的,由于爆破条件的复杂性,还应通过爆破实验确定适合具体工程条件的合理炸药性能参数。

京公网安备 11010502051620号

京公网安备 11010502051620号