《1 前言》

1 前言

最近湖南恒润高科有限公司完成了 20 m 新型桥梁检测车的设计任务,需要对该新型结构进行有限元结构强度分析,以加快该新型产品的开发与生产。设计的 20 m 桥梁检测车为桁架式结构,采用二级伸缩、二级回转、二级变幅形成三维空间运动方式,最大工作范围 20 m,最大下桥深度 8 m,最大承载质量 400 kg,最大跨越宽度 2.5 m,最大跨越护栏高度 3 m。整车机械结构包括回转底座、平行底座、上下连杆、导向架、桁架、回转架、固定平台、伸缩平台等 8 部分功能组焊件。通过对这种新型检测车 4种工况下的有限元静力分析和模态分析,进行了整车结构的强度分析与校核,找出其危险部位并提出合理化加强建议。分析结果为设计结构的强度与刚度分析提供了重要理论依据,在新型检测车的开发过程中有着重要的意义。同时,通过有限元 ANSYS仿真分析进行的结构强度校核,可以缩短产品开发周期,减少开发成本。

《2 整车结构模型的建立》

2 整车结构模型的建立

《2.1 三维实体模型的建立》

2.1 三维实体模型的建立

根据公司提供的二维设计图纸,采用三维实体建模软件 Pro/E 建立实体模型。桥梁检测车各功能组件为组焊件结构形式,其零件大多为钢板,方钢,方管,建模过程中均采用实心建模,且认为焊接是牢固的,忽略焊缝高度和焊接预应力的影响。建模过程中,为减少运算规模,在不影响全局计算结果的情况下,对结构进行了合理简化。各功能组件的部分连接方式采用销轴连接,其余连接方式将在 ANSYS软件中采用节点耦合方式连接。液压杆的支撑作用通过梁单元来模拟,忽略其形状影响,相应附件如液压油缸、油管、马达和减速器等仅考虑其质量影响。

需要分析的 4 种工作状态为:连杆处于 90°时,工作平台与回转底座成垂直和平行两种状态;连杆处于 45°时,工作平台与回转底座成垂直和平行两种状态。图 1 为 4 种工况下从 Pro/E 导入 ANSYS的模型图。

图1 4 种工况下整车结构模型图

Fig.1 The bridge -inspection vehicle models under four kinds of working condition

《2.2 有限元模型的建立》

2.2 有限元模型的建立

采用壳单元、实体单元和梁单元分别划分网格来建立桥梁检测车的有限元模型。其中,钢板和方钢采用 8 节点的壳单元 Shell91 来划分网格,组焊件的连接销轴采用 20 节点的实体单元 Solid95 划分,液压杆采用 3 节点的梁单元 Beam188 进行划分。将 Pro/E 三维实体模型导入 ANSYS 中,先对相邻体执行 Glue 操作,使需要划分的对象共线,这样易于实现相邻体共节点,从而使有限元模型成为一个整体[1]。在网格划分过程中,利用实体的面生成壳单元,连接轴生成实体单元和液压杆的线生成梁单元,并赋给单元不同的厚度和材料属性。根据公司提供的图纸,检测车的主要材料有 Q430,Q345,Q235 和40Cr[2],其物理参数均为:弹性模量 2.06 ×105 MPa,密度为 7.85 ×10-9 t/mm3 ,泊松比 0.3。钢板和方钢的厚度一共有 15 种,厚度值作为壳单元的实常数输入。表 1 为各工况下有限元模型的单元和节点等信息统计表。

《表1》

表1 桥梁检测车4 种工况下有限元模型信息

Table 1 FE model’s information of the vehicle

《2.3 约束与载荷》

2.3 约束与载荷

回转底座组焊件通过回转底座安装板与汽车底盘上的回转齿轮用一组螺栓连接。因此,模型的约束施加在回转支承安装板上,约束为节点全约束。载荷包括整车结构自重、配重块施加在回转底座配重安装板上的均布载荷、伸缩平台最外端的一个工作集中载荷。4 个工况下模型自重如表 1 所示,在ANSYS 中施加 X 方向的重力加速度,大小为 g =9 800 mm/s2 ;设计的配重块质量为 6.3 t,根据图纸计算配重安装板的表面面积及压力,最后得到配重安装板上表面的压力约为 0.1 MPa;在伸缩平台的最外端的方管上作用有一个 0.6 t 的集中载荷。

《3 桥梁检测车静力分析与讨论》

3 桥梁检测车静力分析与讨论

经上述处理,用有限元分析软件 ANSYS 进行计算,可得到 4 种工况下桥梁检测车的变形位移及应力分布结果。以下分别对 8 部分功能组焊件的应力与变形结果进行分析与讨论,由于篇幅有限,仅列出了部分应力与变形云图。

《3.1 回转底座》

3.1 回转底座

从 4 种工况下的等效应力结果得出,4 种工况下回转底座的最大等效应力分别为 283,281,329MPa 和 279 MPa,均发生在与平行底座轴连接的耳板上。若不考虑耳板处的应力集中,4 种工况下次最大的等效应力均在矩形钢管 1 上,如图 2(a),Case 3 工况下该处最大的等效应力达到 165 MPa。同时,在矩形钢管 5 与多个钢板搭接处也出现应力集中,如图 2(b)所示。

图2 Case 3 回转底座局部等效应力图

Fig.2 The local equivalent stress on the rotation base under Case 3

《3.2 平行底座》

3.2 平行底座

图 3 为工况 1 下平等底座变形与等效应力云图。从 4 种工况下的位移结果得出,平行底座最大变形 14.847 mm,其中 Y 方向最大最小变形分别为 -0.562 mm 和 -12.479 mm,分别发生在平行底座与回转底座相连的底部和顶部。这说明平行底座以与回转底座连接的轴为中心承受较大扭转力矩,这与实际受力情况一致。

图3 Case 1 平行底座静力分析结果

Fig.3 The static results of the parallelism base under Case 1

从 4 种工况下的等效应力结果得出,平行底座的最大等效应力发生在平行底座与连杆油缸相连的轴孔处,Case 3 工况下达到 134 MPa,如图 4 所示。除此处外,平行底座与回转底座连接轴孔处也为应力集中处,应力值达到 85 MPa。4 种工况下平行底座的应力分布相当。

图4 Case 3 平行底座侧板上轴孔的最大等效应力

Fig.4 The maximum equivalent stress in the hole of the inner board of the parallelism base under Case 3

《3.3 上下连杆》

3.3 上下连杆

图 5 为工况 1 下上下连杆变形与等效应力云图。从 4 种工况下的位移结果得出,连杆的最大变形位移分别为 19.55,18.96,20.75 mm 和 20.02mm,其中 X 方向和 Y 方向的变形均起主导作用。4种工况下的连杆的变形云图趋势有差异,这与不同工况下结构承受的扭转力有差异相对应,但最大变形位置基本一致。

图5 Case 1 上下连杆静力分析结果

Fig.5 The static results of the couplers under Case 1

从 4 种工况下的等效应力结果得出,最大等效应力均出现在连杆与导向架相连的轴套上,其中 Case 4 工况下最大等效应力达到 113.36 MPa。该处为应力集中处。其次,连杆轴套与主梁连接处应力也较大。

《3.4 导向架》

3.4 导向架

图 6 为工况 1 下导向架变形与等效应力云图。从 4 种工况下的位移结果得出,导向架在 4 种工况下的最大变形分别为 20.55, 19.93, 21.33,20.58 mm,其中 Y 方向的变形起主要作用。4 种工况下变形分布云图相当。

图6 Case 1 导向架静力分析结果

Fig.6 The static results of the guide bracket under Case 1

从 4 种工况下的等效应力结果得出,最大的等效应力为 Case 1 工况下为 80.977 MPa,其位置为连杆油缸与导向架连接的轴孔处。其次,最大应力出现在导向架耳板处,如图 7 所示。此外,导向架侧梁中部应力较大。

图7 Case 1 导向架侧梁上的最大等效应力

Fig.7 The maximum equivalent stress on the side beam of the guide bracket under Case 1

《3.5 桁架》

3.5 桁架

图8 为工况1 下桁架变形与等效应为云图。从 4种工况下的位移结果得出,桁架的最大变形分别为 23.45,22.81,23.62,22.89 mm,其中 Y 方向变形起主要作用。4 种工况下位移的变化趋势存在差异。

图8 Case 1 桁架静力分析结果

Fig.8 The static results of the truss under Case 1

从 4 种工况下的等效应力结果得出,桁架的最大等效应力分别为 138.96,104.29,98.10,91.70 MPa,出现在桁架方管与长梁搭接处,该处是应力集中位置,如图 9 所示。若不考虑此处应力集中,应力最大位置出现桁架与回转架连接板上。

图9 Case 1 桁架梁搭接处的应力集中

Fig.9 The stress concentration in beam joints of the truss under Case 1

《3.6 回转架》

3.6 回转架

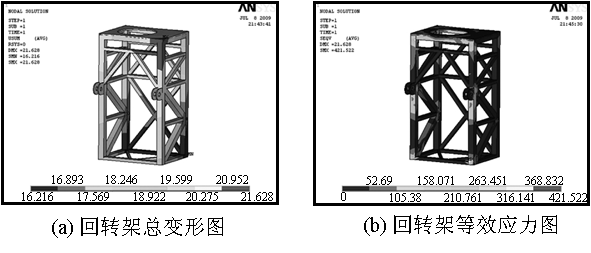

图 10 为工况 1 下回转架变形与等效应力云图。从 4 种工况下的位移结果得出,回转架的最大变形分别为 21.63,22.71,16.63,17.23 mm,4 种工况下位移最大位置存在一定的差异。

图10 Case 1 回转架静力分析结果

Fig.10 The static results of the reversing frame under Case 1

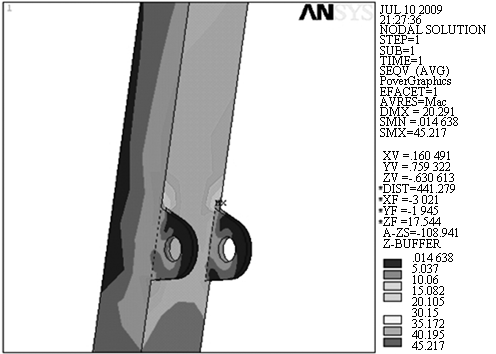

从整体模型来看,回转架上承受的应力水平最高,4 种工况下的最大等效应力分别为 421.52,429.68,368.67,421.52 MPa,若没有施加工作集中载荷最大等效应力分别为 196.64,197.73,171.47,167.67 MPa,两组数相差较大,说明平台工作载荷直接作用在回转架上,回转架是桥梁检测车重要的承载部件。

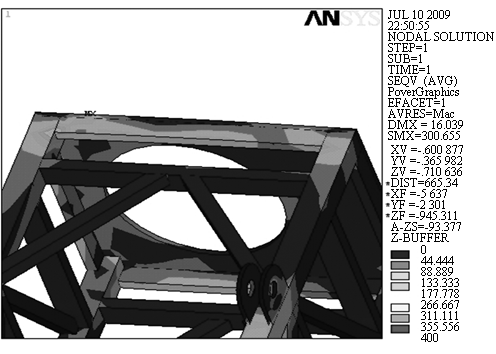

从图 11 可以看出,在不考虑回转架与平台连接和桁架连接部分的应力集中,最大等效应力出现在回转架安装板下的方管连接处,达到 400 MPa。

图11 Case 1 回转架方管最大等效应力

Fig.11 The maximum equivalent stress in the square -tube of the reversing frame under Case 1

《3.7 固定平台》

3.7 固定平台

图 12 为工况 1 下固定平台变形与等效应力云图。从 4 种工况下的位移结果得出,固定平台的最大位移分别为 109.73 mm,111.68 mm,101.91 mm和 99.07 mm,自重下最大位移分别为 55.59 mm,56.78 mm,55.79 mm 和 49.15 mm。其中 X 方向的变形占主导地位,与重力方向一致。

图12 Case 1 固定平台静力分析结果

Fig.12 The static results of the fixed platform under Case 1

从 4 种工况下的等效应力结果得出,最大等效应力均出现在与伸缩平台连接处,此处为应力集中处。若不考虑此处应力集中,最大等效应力出现在固定平台与回转架连接的轴孔处,如图 13 所示,最大等效应力为 241.81 MPa。

图13 Case 1 固定平台最大等效应力

Fig.13 The maximum stress of the fixed platform under Case 1

《3.8 伸缩平台》

3.8 伸缩平台

图 14 为工况 1 下伸缩平台变形与等效应力云图。从 4 种工况下的位移结果得出,4 种工况下固定平台的最大位移分别为 203.87,205.28,192.28,187.27 mm,自重下最大位移分别为 90.54,91.47,83.26,81.50 mm。其中,X 方向的变形位移占绝对主导地位,与重力和端部集中载荷方向一致。

图14 Case 1 伸缩平台静力分析结果

Fig.14 The static results of the extension platform under Case 1

从 4 种工况下的等效应力结果得出,最大等效应力均出现在与伸缩平台连接处,此处为应力集中处,Case 2 等效应力达到 197.53 MPa,4 种工况下应力变化趋势一致。

《4 桥梁检测车模态分析》

4 桥梁检测车模态分析

通过对 4 种工况下桥梁检测车整车结构进行模态分析,提取的前 5 阶模态频率见表 2。

《表2》

表2 4 种工况下桥梁检测车前5 阶模态频率

Table 2 Five nature frequencies of the vehicle

通过模态分析得知,桥梁检测车结构在 4 种工况状态下前 4 阶模态振型一致,Case 1 工况下各阶振动方式及模态应力总结如表 3。从表 2 和表 3 模态分析结果可知:桥梁检测车的固有频率较低,一阶频率为 1.8 Hz 左右;检测车的动态危险部位同时也是静态应力集中的危险部位。

《表3》

表3 Case 1 模态振动与应力汇总表

Table 3 The vibration mode and modal stress of the vehicle under Case 1

《5 结语》

5 结语

通过静力分析和模态分析找出了桥梁检测车的动、静态危险部位,如下:

1) 回转底座钢管 1、钢管 5 与油缸安装板搭接处以及与平行底座相连的耳板轴孔处。

2) 平行底座侧板与连杆油缸相连的轴孔处。

3) 连杆与导向架相连的轴套处。

4) 导向架上与连杆油缸相连的耳板轴孔处。

5) 桁架与回转架的法兰安装板连接部分。

6) 回转架安装板下方管搭接处。

7) 固定平台与回转架相连的耳板轴孔和弹簧安装处及两平台搭接处。

以上位置静态应力均存在不同程度的集中,公司在相应的危险部分设计了有效的加强方案和有力的加强结构,应力水平将得到有效的降低,设计的新型桥梁检测车有足够的强度。为进一步加强结构的强度和刚度,建议从以下 4 方面考虑:

1) 加强回转底座矩形钢管 1 和相邻钢管的材

料强度、加强钢管 5 与油缸安装板的焊接刚度。如3.1 节分析,钢管 1 在平行底座整个框架结构中应力水平较高,设计中采用的材料是 Q235A,建议提高该材料的强度;钢管 5 与油缸安装板存在小面积接触,易发生应力集中。

2) 加强回转架方管的强度。如 3.6 节分析,回转架是整车重要的承载组件,加载前后回转架应力水平从 200 MPa 升至 420 MPa,建议增大方管尺寸或方管的连接方式,降低其应力水平。

3) 提高固定平台和伸缩平台的整体刚度。如 3.7 和 3.8 节分析,固定平台和伸缩平台决定了桥梁检测车的最大变形位移,由作用在端部工作载荷决定。例如,工况 Case 3 固定平台自重下变形为 56.78 mm左右,加载后变形达到 111.68 mm,伸缩平台自重下变形位移为 91.47 mm,加载后变形达到 205.28 mm。因此提高两工作平台结构刚度可减少桥梁检测车整体变形。

4) 提高整车结构的刚度。如第 4 节分析,桥梁检测车的前 5 阶固有频率较低,建议尽可能提高整车结构的刚度,特别是连接刚度。另外,作业时尽可能避开固有频率,以免共振引起结构破坏失效。

京公网安备 11010502051620号

京公网安备 11010502051620号