改革开放以来,我国的钢铁工业有了长足的发展。从1996年开始连续4年我国的钢产量居全球首位

《1 钢铁是人类社会最主要的结构和功能材料》

1 钢铁是人类社会最主要的结构和功能材料

人类文明的发展是按其所用的基础材料命名的,社会已经从石器时代、青铜器时代走到了铁器时代。工业革命以来,钢铁材料一直在经济建设和现代文明中起着十分重要的作用,即使在各类新材料层出不穷的今天,其它材料亦不可能全面而经济地取代钢铁的地位

地壳中铁的质量分数达4.75%,全球已探明的铁矿储量在2×1011 t左右,而且分布集中。一些大型铁矿可以露天大规模地开采,矿石中含Fe高达63%~69%,而脉石则不足10%。

钢铁的提取、冶炼、成型、加工过程可以在化石燃料燃烧所达到的温度范围内进行。钢铁生产的规模和效益已经达到惊人的程度,4 000 m3的高炉,300 t的转炉,每秒超过100 m的线材轧机等大型装备在世界各地不断生产出各种钢铁制品。

钢铁材料的回收利用简单方便。在钢铁社会保有量高的发达国家,以废钢为原料的短流程炼钢过程已经成为和以矿石为原料的长流程生产平分秋色的主流生产形式。通过改变成分和组织,钢铁材料的机械性能可在很大的幅度内变化,这不仅可以满足不同结构材料的性能要求,还可大量生产耐蚀材料和软磁材料;同时,钢铁材料的回收利用率达55%,高于人类社会其他大宗使用的材料(玻璃为45%,纸为35%,铝为27%,塑料为10%)

《2 我国钢铁工业的现状》

2 我国钢铁工业的现状

我国是发展中国家,人均GDP不足1000美元,人均钢消费量少于100 kg

我国钢铁工业近期的基本任务就是满足国内市场的需求。加入WTO后,国内市场的竞争将会变得异常激烈。从总体平衡看,世界钢铁产能大于全球市场的需求,1998年全球有2.4×108 t的钢铁生产能力闲置,一旦国内市场开放,国外钢铁产品就会千方百计地进入中国市场。

表1 我国对高性能钢的需求量及背景

Table 1 The demand and background of Chinesehigh performance steel

《表1》

品种及数量 /×104 t |

1998年 | 1999年 | 2000年 | 备 注 |

石油管 |

85.5 | 100 | 110 | |

镀锌板 |

163.41 | 185.38 | 200 | |

不锈钢 |

88 | 100 | ||

冷轧硅钢片 |

130 | |||

模具钢 |

40 | |||

高速公路用钢 |

1 000~2 000 km/a | |||

锅炉板和高压锅炉管 |

(30~60)×104 kW以上亚临界大型发电机组 |

随着社会经济实力和科技水平的提高,钢铁材料在各行各业将得到更有效的利用,总的趋势是普通产品的市场将逐步缩小,而对高性能钢材的需求将增加(表1)。目前国内总生产能力中仅10%~20%可以进入国际先进行列,已实施高效连铸的铸机只占铸机总数的10%,相当多企业的装备和技术落后,经营管理不善,劳动生产率低(1998年人均产量为55 t/a)

表2 1996年各国吨钢能耗比较

Table 2 Comparison of energy consumption (coal equivalent) for per ton steel in different countries in 1996 (kg/ton)

《表2》

项目 |

中国* | 日本 | 美国 | 德国 | 英国 |

能耗(标准煤)/kg·t-1 |

833 | 652 | 681 | 607 | 652 |

* 为1999年全国平均值

表3 1999年钢材进口数量及增长率

Table 3 Import and growth rate of Chinese steel products in 1999

《表3》

钢 材 品 种 |

全年累计 /×104 t |

1998年同期 /×104 t |

同比 /% |

|||

棒材 |

153.8 | 275.9 | -44.2 | |||

角钢及型钢 |

24.9 | 31.7 | -21.6 | |||

板材 |

1220.4 | 834.4 | 46.3 | |||

其中:热轧普薄板 |

280.2 | 192.2 | 45.8 | |||

<3 mm薄板卷 |

211.7 | 123.9 | 70.9 | |||

冷轧普薄板 |

460.6 | 286.5 | 60.8 | |||

<1 mm薄板卷 |

345.4 | 203.9 | 69.4 | |||

镀锌板 |

167.4 | 110.0 | 52.2 | |||

不锈板 |

109.1 | 60.7 | 80.0 | |||

冷轧板 |

56.8 | 27.4 | 107.4 | |||

0.5~1 mm冷轧板 |

34.1 | 15.9 | 114.8 | |||

中板 |

24.2 | 40.9 | -40.8 | |||

管材 |

61.7 | 76.8 | -19.7 | |||

面对进口钢材的严重挑战,我国钢铁工业必须通过技术改造来全力提高企业的技术素质,在认识市场和分析市场的基础上,进行品种调整,在技术更新换代的过程中逐步减少对引进的依赖,逐步开发具有自主知识产权的新技术。

《3 建立高效清洁省能的钢铁工业》

3 建立高效清洁省能的钢铁工业

钢铁生产过程是一种制造流程。现代化钢铁企业的流程应具有如下的特点:产品专业化、布置紧凑化、设备自动化、过程连续化、运行规范化。实现高效、清洁、省能目标有赖于组成整个流程的各个单元技术的不断改进。

表4 2000年估计进口钢材数量及比例

Table 4 Forecasting number and ratio of import steel products in 2000

《表4》

品种 |

数量/×104 t | 比例/% |

冷轧薄板 |

420 | 35.3 |

热轧薄板 |

130 | 10.9 |

其它薄板 |

215 | 18.1 |

镀锡板 |

20 | 1.68 |

镀锌板 |

140 | 11.8 |

彩涂板 |

30 | 2.52 |

不锈钢板 |

100 | 8.40 |

合金钢板 |

3 | 0.25 |

硅钢片 |

60 | 5.04 |

钢丝 |

25 | 2.10 |

型材及线材 |

13 | 1.09 |

无缝钢管 |

27 | 2.26 |

焊管 |

7 | 0.59 |

《3.1薄板坯连铸技术》

3.1薄板坯连铸技术

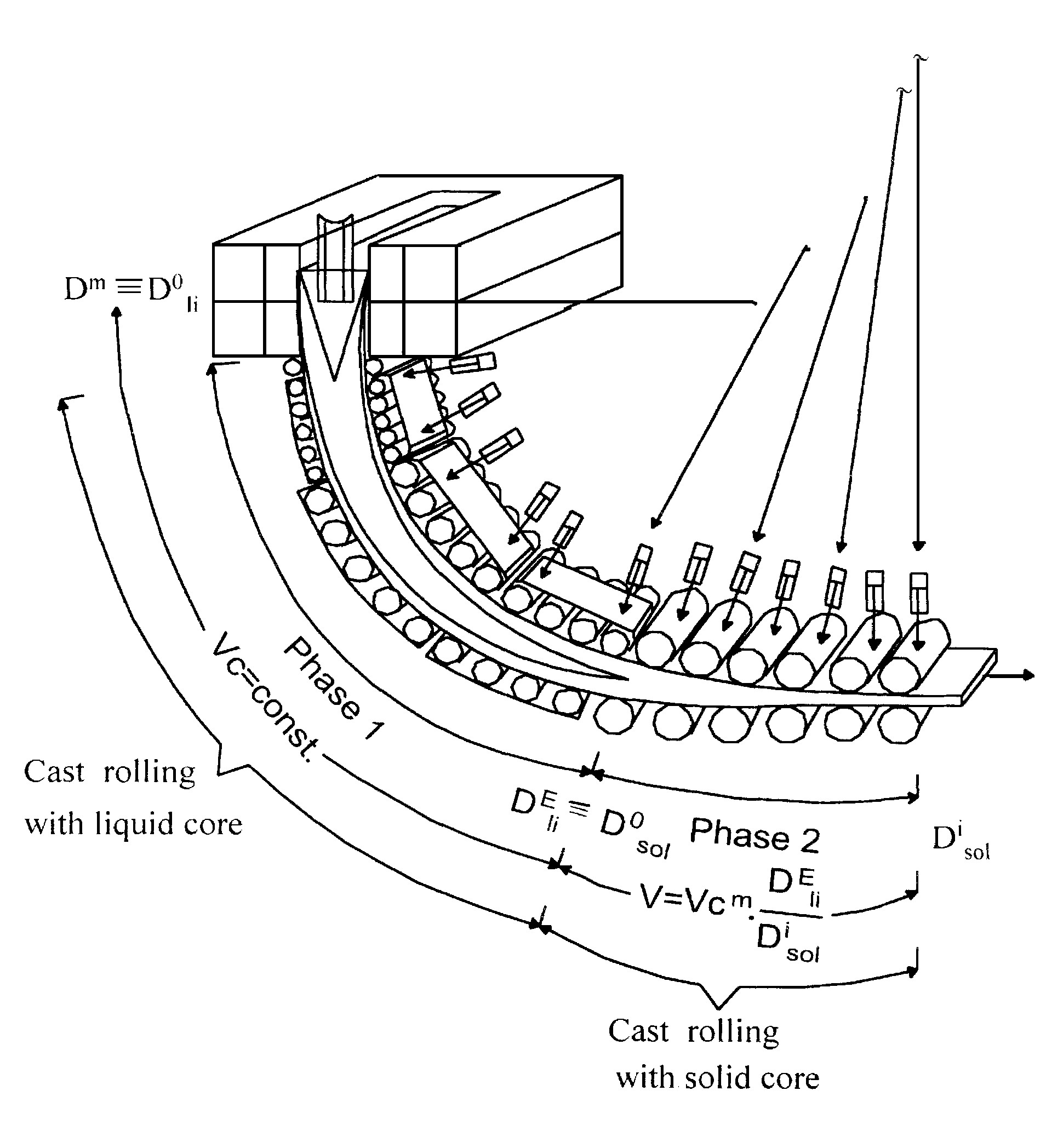

连铸过程或连铸—连轧过程是影响钢铁生产流程整体效率和产品质量最关键的单元。近终形连铸技术的兴起和发展就反映了这一点,即产品要从外形和内在质量两方面满足其使用状态的要求,从而具有更高的附加值。薄板坯连铸是近终形连铸技术中的一个代表,最新型的薄板坯连铸技术其坯厚仅45 mm,通过连轧制成1.7~12 mm的薄板;另一方面,也可直接铸成75 mm的中厚板坯,再进行连轧,其优越性十分明显。

对于薄板坯连铸中的轻压下技术,其遇到的难题是,由于坯很薄,必须要有相当高的拉速才能得到令人满意的生产率,因此导致“带液芯压下”技术出现,使表观拉速大大增加。

采用纵向变截面结晶器;

在结晶器出口附近用大直径夹送辊实施压下,压下率约20%;

在连铸机出口用高效轧机实现压下率达60%左右的高效铸轧。

该技术关键在于用一套特殊的动态多辊引导装置控制实现流动铸坯的高温压下。

20世纪90年代以来,全球已有十余条这样的生产线投产或在建, 其中包括SMS公司的 CSP工艺

就投资而言,一座大型钢厂从厚板坯连铸到轧制成品的投资为875美元/t,年产量可达4×106 t。而一座CSP的投资为200美元/t,每年产量为2.5×106 t。从工效来看,大型钢厂的工效为1.5~2.5 h/t,而CSP为0.3~0.6 h/t。从钢包炉到最终轧制的能耗来看,大型钢厂为465 kWh/t,而CSP为105 kWh/t。据测算,采用CSP等技术将降低成本90~100美元/t。另外,生产线长度也可大大缩短。传统大型钢厂从连铸到成卷,长度为900 m,即使采用热装热送,也需要500 m,而CSP等仅需175 m。

《3.2轧制温度概念的更新和变化》

3.2轧制温度概念的更新和变化

轧钢过程是整个钢铁生产流程中的重要一环,对产品形状和组织性能有重要影响。

轧制温度是热轧过程中控制产品质量、能耗和成本的重要工艺因素。按常规轧制要求,热轧开轧温度一般低于固相线150℃ 左右,而终轧温度则应比Ar3高出50~100℃。随着生产实践的发展与基础研究的深入,传统的轧制温度控制范围正在发生一些变化,产生了如下一些异于常规轧制温度条件的新工艺,如低温轧制

低温轧制的主要特点是采用尽量低的开轧温度,而终轧温度仍高于Ar3。按传统工艺,一火成材时,从连铸到精轧的大部分能量是消耗于再加热中,其燃耗约占总能耗的70%~80%。开轧温度及相应的加热温度越高,则加热炉的热效率越低,因此降低开轧温度对节能的影响最为明显。虽然低温轧制时由于变形抗力的提高使轧机电耗较高,但与燃耗的降低相比较总节能效果仍是很明显的。不同加热温度下常规轧制与低温轧制的能耗比较见表5。另外,低温轧制还能减少轧件氧化和轧辊热应力,提高加热炉产量并延长轧辊及加热炉的寿命。

表5 常规轧制与低温轧制能耗的比较

Table 5 Comparison of energy consumption of routine rolling and low temperature rolling

《表5》

工序 |

加热到不同温度时的能耗/kw·h·t-1 |

节能/kw·h·t-1 | |

1150℃ |

750℃ | ||

加热 |

597 | 302 | 205 |

轧制 |

49 | 72 | -23 |

合计 |

556 | 374 | 182 |

以瑞典一条年产22×104 t低碳钢棒线材生产线为例,两种工艺的经济效益分析见表6。

临界点温度轧制是在略高于或恰处临界点Ar3温度的轧制技术。晶粒细化是发展现代控制轧制和控制冷却技术的主要目的,采用现有的控制轧制技术,最小晶粒尺寸为10 μm,同时应用控制冷却技术,晶粒尺寸可达5 μm;对钢材进行微合金化,可使晶粒尺寸进一步减小至3 μm;而采用临界点温度轧制技术,可获得尺寸为1~2 μm的等轴细晶。

表6 常规轧制和低温轧制经济效益分析

Table 6 Benefit analysis for routine rolling and lowtemperature rolling

《表6》

轧制温度 |

1150℃ | 950℃ | 750℃ |

加热炉能耗/kw·h·t-1 |

400 | 320 | 220 |

燃油费用/美元·t-1 |

8.18 | 6.5 | 4.45 |

金属烧损/% |

1.3 | 0.4 | 0.2 |

烧损折价/美元·t-1 |

2.82 | 0.86 | 0.44 |

吨钢电耗/kw·h |

90 | 110 | 120 |

电能费用/美元·t-1 |

2.73 | 3.32 | 3.59 |

总消耗/美元·t-1 |

13.73 | 10.68 | 8.48 |

节省价值/美元·t-1 |

- | 3.05 | 5.25 |

铁素体轧制的开轧温度与上述低温轧制相当,而终轧温度更低。因此低温轧制的优点铁素体轧制都具有,而且铁素体轧制还具有一些独特的优点:

在一定的温度条件下轧制负荷反而更低(见图3),这是由于一定条件下γ→α相变引起的位错密度降低;

氧化铁皮生成量低(见图4),随后的酸洗效率也因此得以改善;

可获得较强的{111}织构(见图5),而有利于提高冲压用板的塑性应变比;

减少轧后冷却水耗量,或缩短水冷线长度;

可生产更薄规格的热带产品。

《3.3超强磁场-深过冷技术》

3.3超强磁场-深过冷技术

多年来人们一直在研究一种特殊的物理现象——深过冷,按其原理已制成了优质的涡轮机叶片

深过冷技术迄今为止还只是空间科学领域中的研究课题。充分排除夹杂物之后,金属可达到深过冷的状态,这在实验室中已经能够做到。试验显示:0.25%~0.85%的钢在充分净化后,可有100 K的深过冷度

深过冷状态属非稳态,因此必须尽量避免出现非自发形核,这很难从技术上进行控制。如果通过向体系施加具有一定能量的物理场将深过冷状态变成稳态,就有可能在工业条件下实现深过冷凝固技术。超强磁场是一种有可能够改变凝固温度条件的物理场。

在强磁场作用下可以实现钢液的体积凝固。凝固过程的自由能判据为:

ΔG=G(s)-G(l)≤0

如果向体系施加一能量场(ΔGE)后,使得金属在凝固温度以下体系的自由能变化仍为正值,即在一定的过冷度下液态金属为稳定相:

ΔG=G(s)-G(l)+ΔGE>0

所施加的能量场ΔGE可以是强磁场对物质所作的非体积功δ′ω,即:

ΔGE=-δ′ω=Um(l)-Um(s)

这里,Um(l)和Um(s)是强磁场在液固两相磁介质中的单位体积磁化能。

图7示意性地说明强磁场作用下金属熔点的变化,即常规下的深过冷态在强磁场作用下变为稳定的熔态。相应的流程如下:将钢水铸成近终形,铸模连续移过强磁场,在强磁场作用下令铸模中的钢水逐步冷至常规液相线下某一预定的温度,然后再连续移过脉冲强磁场,钢水中即可出现足够多的,弥散分布的自发核心,一旦铸模再由该脉冲强磁场移出,体系即刻变为非稳态,凝固于是在瞬间完成。由此,常规铸坯中的缺陷得以根除。

《3.4 铁矿石的氢还原》

3.4 铁矿石的氢还原

近年来,人们对温室气体二氧化碳的排放予以极大的关注。钢铁工业是以炭作为还原剂和燃料,而炭的最终排放形式是二氧化碳。图8说明仅上海地区的钢铁冶金企业每年就排放出2.1×1011 Nm3的二氧化碳。

如果用氢还原,就可以消除二氧化碳排放,且氢的还原产物是水,不会对环境造成危害。

氢不仅是一种洁净的能源,而且是可循环使用的。与20世纪中空分制氧技术的工业化与普遍应用相似,经济的氢气制备技术和储备方式可望在21世纪得到突破,这将为氢在钢铁工业的大量应用创造物质条件。

风力发电,潮汐发电,太阳能发电都是不稳定的电源,若将其用于水的电解,随着供电电压的变化自动调节,从而变化生产的氢气量。这样用氢作为还原剂的方案在经济上将具有足够的竞争力。

从冶金反应来看,用氢还原铁矿石的关键在于过程的强化。强化可以通过向反应体系施加物理场的方法来实现。例如氢气在微波场作用下产生氢等离子体,以等离子体形式存在的氢具有极高的化学活性,可以将反应平衡常数提高几个甚至十几个数量级

图9是用氢还原铁矿石的流程示意图

《3.5冶金过程可能成为环保工程的新媒介》

3.5冶金过程可能成为环保工程的新媒介

传统意义上的冶金过程是一个污染物排放的过程,但反过来也可以利用冶金过程高温、反应速度快的特点,将冶金反应和装备服务于环境保护工程。

《3.5.1 利用竖炉型反应器生产低硫清洁煤气》

3.5.1 利用竖炉型反应器生产低硫清洁煤气

煤中硫的质量分数约在0.5%~1.5%之间,在煤的燃烧过程中大部分的硫排入大气,成为硫酸型酸雨的主要污染源。我国国家标准规定,1997年后新建的火力发电厂,其烟气SO2必须小于400×10-6

利用竖炉型反应器内填充床能有效吸收气体中硫的特点,生产低硫煤气作为发电厂的燃料,可完全省却电厂脱硫系统投资和运行费用。

日本住友金属公司,上海大学和江苏苏钢集团近期在94 m3高炉上进行了工业试验

图10 高炉生产低硫清洁煤气的试验结果 (数字为硫在各输出项中的分布率)

Fig. 10 Experimental results using blast furnace to make clean gas with low sulfur (The figure is the sulfur distribution rate for different output terms)

《3.5.2 高温冶金方法处理城市固体废弃物》

3.5.2 高温冶金方法处理城市固体废弃物

城市固体废弃物主要采用填埋、生物降解和焚烧方法处理。填埋和生物分解占用大量土地且有机物分解后产生的CH4是一种比CO2更强的温室气体,会造成新的污染;普通焚烧方法只能处理有机物,固体废弃物中的金属和无机物不能得到分离和回收。利用冶金反应器内的高温反应可以快速地处理城市固体废弃物。在高温下有机物燃烧放热成为发电的能量,毒物分解成元素形式,金属和无机物成为熔融状态而分离并得到再生利用。

1999年秋,日本钢铁协会以城市固体废弃物处理和高温冶金为主题专门举行了报告会,会上各大公司都提出了他们在这方面的研究报告。典型的装置和流程为NSC公司提出的直接熔炼法

《4 结束语》

4 结束语

钢铁材料是人类社会最重要的结构材料和使用量最大的功能材料,我国作为一个发展中国家,钢铁工业仍将是综合实力的标志和国民经济的支柱,在迈向现代化的进程中更离不开钢铁材料。中国钢铁工业的发展目标是要建成一个高效、清洁、省能的产业部门,经过装备和技术的更新换代和品种的调整,满足国内外市场的需求,进而提高产品的竞争力。

新技术和新装备的引入将大大提高钢铁工业的活力。带液芯压下连铸技术和低温轧制工艺是近期发展势头迅猛的二项新技术,它们在钢铁工业中的广泛应用将使生产过程效率更高、能源更省、产品质量更优。

多种物理场的作用可以强化冶金反应和优化凝固过程。这个领域已有的试验结果表明通过施加物理场来影响冶金过程将会给未来的钢铁工业带来革命性的变化。

对环境友好是钢铁工业符合人类可持续发展战略的新命题。采用氢代替碳作还原剂可从根本上消除钢铁工业二氧化碳的排放。冶金反应和装置亦可服务于环境工程,在生产清洁煤气和处理城市固体废弃物等方面开拓新的应用领域。

京公网安备 11010502051620号

京公网安备 11010502051620号