为了解决超高压容器中应力沿壁厚的不良分布 , 人们创造了许多组合形式的超高压容器及强化技术 , 自增强处理就是其中广受重视的强化技术之一。自增强技术发明于 20 世纪初 , 对其残余应力的分布进行了较为详细的研究 , 得出了大量解析解和数值解 [1,2,3] 。虽然所得解都能给出较为满意的结果 , 但存在着一个共同的不足之处 , 就是在具体计算过程中对材料都作了假定—即弹性到塑性是一个突然的转折过程。笔者认为只有低碳钢一类材料才满足该假定 , 但这类材料不适合制造超高压容器 , 超高压容器用钢一般为低合金高强度钢 , 这类钢在载荷作用下由弹性到塑性是一个渐进的过程 [4] 。若对这类材料仍采用上述假定 , 所计算出的各应力在弹塑性界面上将出现较大的误差。而弹塑性界面压力又正是许多研究者所关心的问题 , 因而应该寻求更加适用于超高压容器用材的应力应变关系模型。

《1 一种新型的应力应变关系模型》

1 一种新型的应力应变关系模型

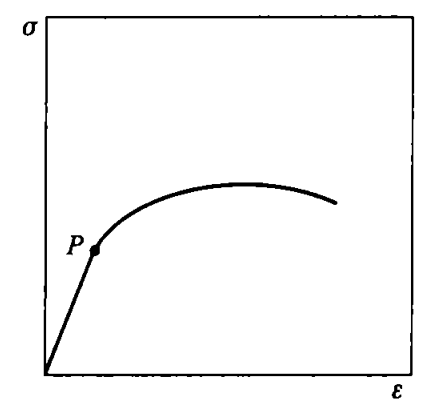

低合金高强度钢的拉伸应力应变关系曲线如图 1 所示。他可分为两个阶段 , 开始阶段是线性的 , 超过比例极限( 图中 P 点 ) 后应力应变关系表现出非线性。为此 , 引人下面的分段函数来表示这两个阶段的应力应变关系 :

《图 1》

图 1 低合金高强度钢的拉伸应力应变关系曲线

Fig.1 Stress-strain curve for high strength with low alloy composition

式中 , E 一材料的弹性模量 , σP一比例极限

α 一硬化参数。

容易证明 , 该分段函数在 ε =εp 。点处的左右导数是相等的 , 即 :

因此 , 式 ( 1 ) 所表示的函数关系式在 ε =εp 。处的左右导数相等 , 表明该点处是可导的, 所以 , 函数关系式 ( 1 ) 所对应的曲线在ε =εp 处是光滑的 , 也就是说 , 曲线从线性段 ( 弹性变形段 ) 到非线性段 (弹塑性变形段 ) 能实现光滑过渡 , 不会产生突然转折。因此 , 引人了应力应变关系的数学模型式 ( 1 ) 以后 , 可以看到使超高压容器用钢从弹性变形过渡到塑性变形成为渐进的过程 , 这更接近于实际情况。

《2 材料硬化参数的确定》

2 材料硬化参数的确定

《2.1 基本原理》

2.1 基本原理

对于某种材料而言 , 在已知材料的拉伸曲线时 , 为了确定其数学模型 , 关键之处在于确定材料的硬化参数 α 。材料的硬化参数 α 只与弹塑性变形阶段材料的应力应变曲线的形状有关。如果已知材料的 , σ - ε 曲线 , 则可从曲线中的弹塑性阶段取一系列数据点 ( 实验点 ) , 然后通过插值或拟合的数值计算方法即可求得材料的硬化参数 α。

《2.2 实例》

2.2 实例

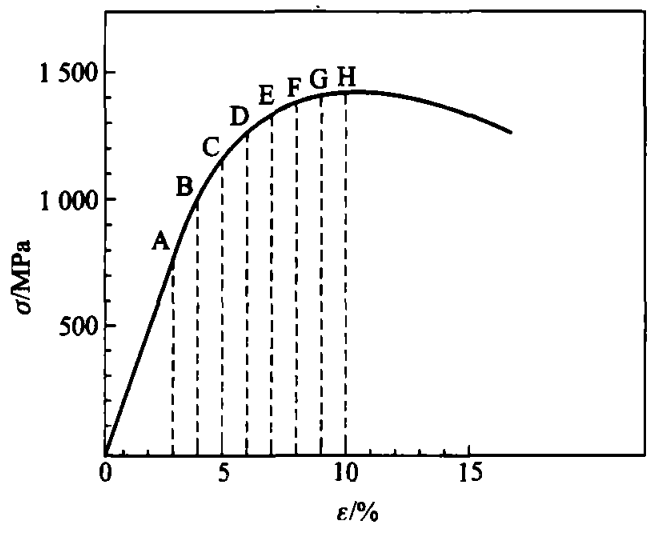

已知某材料的拉伸应力应变曲线如图 2 所示。由图可知 , 该曲线没有明显的塑性屈服阶段 , O A 段为弹性变形 , A 点以后为弹塑性变形 , 且 εp = 0.032 , σP = 955 MPa 。所以 ,材料的弹性模量为 :

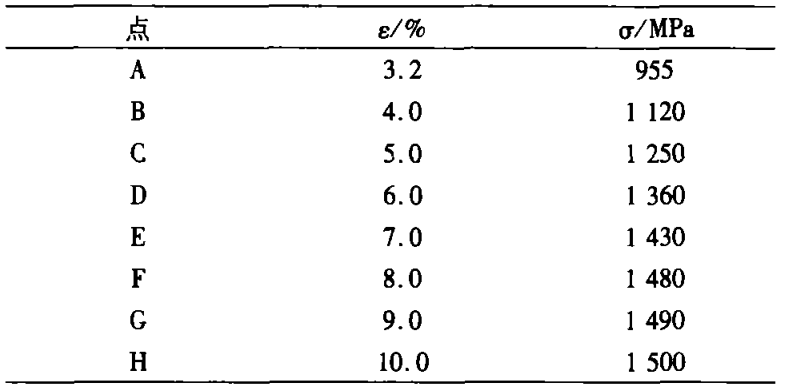

2.2.1 硬化参数的确定为求其如式 ( 1 ) 所示的应力应变关系曲线表达式 , 在曲线上取 A→ H 8 个点 , 其数值如表 1 所示。如图 2 所示在 H 点以后曲线开始下降 , 即材料出现颈缩变形 , 不能正常工作。实际工作中 , 材料一般不会工作在下降段上。所以 , 本例中只取曲线的上升段。

《图 2》

图 2 某材料的拉伸应力应变曲线

Fig.2 Stress-strain curve for some material

《表 1》

表 1 某材料的拉伸应力应变对应值

Table 1 Test data values of stress-strain curve for some material

在式 ( 1 ) 中 , 第一个方程为 :

将第二个方程作如下变形 :

由于 :

对上式取前三项近似值得 :

将上式代入式 ( 3 ) 得 :

在上式中, 令 :

将上两式代入式 ( 5 ) 得

式 ( 8) 中 , y 及 x 是经变量代换后的新变量。由表 1 可得新变量的取值如表 2 所示 :

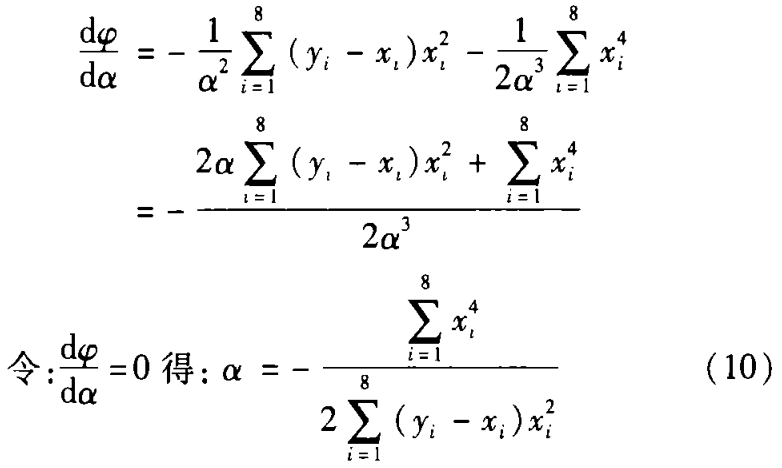

现根据最小二乘原理求材料的硬化参数 α[5]

《表 2》

表 2 应力应变曲线试验点数值与模型拟合值

Table 2 Test data values of stress-strain curve and fitting values for the model

将表 2 中的相应数值代人上式得

2.2.2 应力应变关系的确定将 E = 29 844 MPa , εp = 0.032 , σP = 955 MPa , α = 1 854.4 MPa 代人式 ( 1) 可得这种材料的应力 - 应变关系为 :

2.2.3 误差分析现对上述实例的结果进行误差分析 , 把表 1 中的数值作为真实值 , 按公式 ( 12 )算出的值是近似值 ( 拟合值 ) 。分析对象是弹塑性变形阶段 , 即图 2 中标有字母 A →H 的这一段。现将 A , B , … , H 共 8 个点的真实值、拟合值、绝对误差、相对误差列表计算如表 3 所示。

《表 3》

表 3 A,B,...,H各点的真实值、拟合值、绝对误差、相对误差

Table 3 Test values,fitting values,absolute error and relative error for every points

由于拟合值与实际值相比较的相对误差均小于 7% , 表明该方法能够满足工程的需要。

《3 讨论》

3 讨论

为了提高此法的精确度 , 可以采取两方面的措施 : 1 ) 增加实验点的个数 , 以提高拟合函数的精度 ; 2 ) 增加所取麦克劳林展式前面的项数以提高拟合函数的精度。需要指出的是 , 在表 3 中各点的拟合值均大于实际值 , 这说明在实际中采用拟合值 ( 即由拟合函数式 ( 12 ) 计算的值 ) 是偏于危险的 , 在实际使用时必须得考虑到这一点。

京公网安备 11010502051620号

京公网安备 11010502051620号