《1 前言》

1 前言

腈纶(又称为奥纶,Orlon),即聚丙烯腈(PAN)纤维,通常指85.0 %以上的丙烯腈与第二和第三单体的共聚物或均聚物,经湿法纺丝或干法纺丝制得的合成纤维。它柔软、轻盈、保暖、耐腐蚀、强度高,广泛用于室外织物、服装和装饰品的生产与加工,有“人造羊毛”之称[1] 。目前,我国腈纶生产工艺主要采用以 NaSCN 为溶剂的一步湿法、以 NaSCN 为溶剂的二步湿法、以二甲基乙酰胺(DMAC)为溶剂的有机湿法以及以二甲基甲酰胺(DMF)为溶剂的有机干法4种生产工艺路线。其中,干法纺丝生产出的产品品种多、质量好,但是该工艺生产排放的污染物多,污水量大且难以处理,对环境的危害也极大,从而限制了石化干法腈纶行业的进一步发展[2,3] 。

石化干法腈纶废水是石化行业中非常典型的一种难降解的有机废水,含有大量有毒有害成分,对微生物具有较强的抑制作用,主要来源于聚合车间废水、原液制备废水、纺丝废水以及溶剂回收产生的废水,主要污染因子有硫酸盐、亚硫酸盐、 DMF、丙烯腈(AN)、乙二胺四乙酸(EDTA)、丙腈磺酸钠、有机胺、油剂以及不同相对分子质量的聚丙烯腈低聚物(俗称“干粉”),不但有机物浓度高、水质复杂,而且难生物降解,具有一定的生物毒性[4~9] 。目前,国内对该类废水的处理效果普遍不理想。经调查,我国5座干法腈纶生产企业污水厂出水化学耗氧量(CODCr)均在300~800 mg/L,氨氮均在100~ 300 mg/L,超过国家及地方标准几倍甚至几十倍[10~12] 。于是,国家环保总局(现改为环境保护部)在1999年底下发了《关于发布〈污水综合排放标准〉(GB 8978—1996)中石化工业 COD 标准值修改单的通知》,将“丙烯腈-腈纶”生产废水的COD排放标准调整如下:一级排放标准为 160 mg/L,二级排放标准为250 mg/L,三级排放标准为500 mg/L[13] 。但即使如此,目前这几家干法腈纶厂仍不能满足国家二级排放标准。

辽河流域是石化行业相对较为集中的流域,其中某石化工业园区具有 5.5×104 t/年的二步有机干法腈纶生产装置,占我国目前干法腈纶生产装置规模的 18.0 %、腈纶总生产规模的 5.8 %,日产生废水 6 000~7 000 t,年排放COD和氨氮分别约为440 t 和230 t。2008年新地方标准《辽宁省污水排放综合标准》(DB 21/1627—2008)的实施对直接排放水体的污染物最高允许排放浓度提出了更高的要求[14] ,从而给现有干法腈纶生产行业提出了新的挑战,提标改造工作势在必行。因此,本文通过小试和中试对物化生化耦合技术处理石化干法腈纶废水进行探讨。

《2 材料与方法》

2 材料与方法

《2.1 试验装置》

2.1 试验装置

2.1.1 小试装置

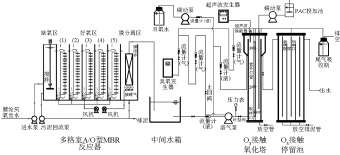

石化干法腈纶废水小试试验研究装置流程图如图1所示,处理规模为7.6 L/h,主要由多格室A/O型膜生物(MBR)反应器、O3接触氧化塔、O3接触停留池及其水箱、泵、O3发生器、超声波发生器等附属设备构成。

O3接触氧化塔材质为有机玻璃,高950 mm,顶部直径250 mm,底部直径150 mm,有效容积23.7 L,有效水深900 mm。通过自吸式气液混合泵将O3送向反应器,使O3和处理液充分混合。氧化塔进水口处设有针型阀,控制进水流速。尾气通过O3尾气吸收瓶进行吸收。O3发生器的O3产量为0.4~3.8 g/h;超声波工作功率范围为 0~1 000 W,超声波换能器的直径为 15 mm;紫外灯放置在 O3接触氧化塔中间,波长254 nm,功率40 W,长851 mm。

MBR反应器材质也为有机玻璃,高650 mm,长 485 mm,宽370 mm,有效容积99 L,有效水深605 mm。采用“缺氧(A)-多级好氧(M-O)-膜分离(M)”多格室A/O型MBR反应器形式,共分7个格室,分别为 1 个缺氧区、5 个好氧区和 1 个膜分离区,体积比为 1∶5∶1.3。废水依次通过MBR反应器各个格室,整体呈推流状态。缺氧区内装有搅拌器以提供混合动力;好氧区5个格室安装聚丙烯软性填料用以提供生物膜挂膜载体,每个格室设置上下连通的隔板,在微孔曝气头曝气作用下形成内循环,呈现完全混合式流态,最终混合液进入处于曝气状态的膜分离格室,在抽吸泵间歇抽吸下出水。膜分离格室的浓缩混合液回流至缺氧格进行反硝化。

《图1》

图1 腈纶废水小试试验装置流程图

Fig.1 Schematic diagram of lab-scale system of acrylic fiber wastewater treatment

注:PAC为聚合氧化铝

2.1.2 中试装置

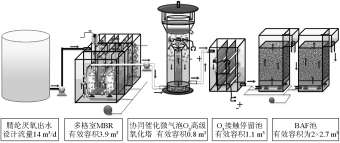

石化干法腈纶废水中试试验研究装置流程图如图 2 所示,处理规模为 4.8~6.7 m3 /d,主要由多格室A/O型MBR反应器、O3接触氧化塔、O3接触停留池、A/O型曝气生物滤池及其水箱、泵、O3发生器、超声波发生器等附属设备构成。

《图2》

图2 腈纶废水中试试验装置流程图

Fig.2 Schematic diagram of pilot-scale system of acrylic fiber wastewater treatment

MBR反应器和O3接触氧化塔中试设备反应器形式与小试设备相同,均由不锈钢制成。MBR反应器有效容积3.9 m3 ,有效水深2.25 m,水力停留时间(HRT)为32.0 h。O3接触氧化塔及其接触停留池总有效容积1.9 m3 ,有效水深2.6 m,HRT为6.8~9.5 h。

A/O型曝气生物滤池由2级单池串联组成,第1级滤池(A池)滤床前半段为缺氧段,后半段为好氧段,第二级滤池(B 池)滤床均为好氧段,缺氧/好氧比例为1∶3,上向流运行。单池尺寸为1.3 m×0.8 m× 3.5 m,为不锈钢材质,有效水深3.2 m,承托层厚度为0.30 m,滤床填充粒径为2.0~5.0 mm的火山岩生物滤料,有效填充高度为2.0 m。

《2.2 原水与水质》

2.2 原水与水质

2.2.1 常规指标

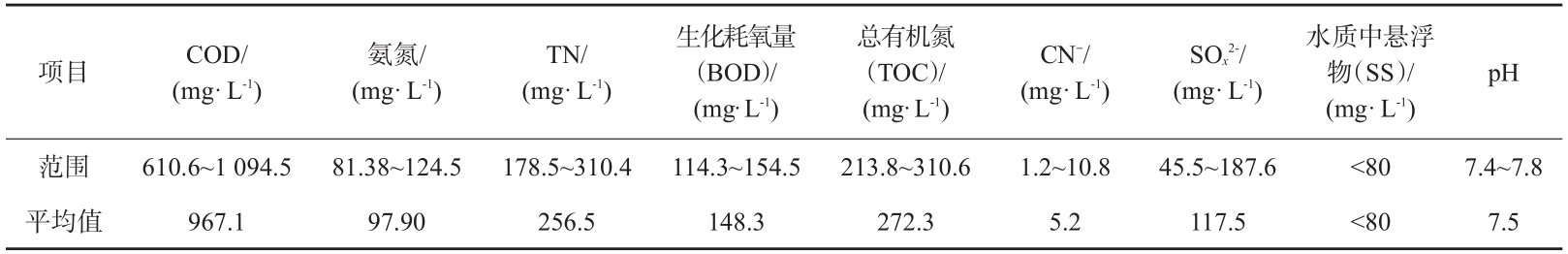

试验原水采用辽河流域某石化工业园区干法腈纶废水处理厂的厌氧池出水,如表1所示。

由表1可知,干法腈纶废水经过厌氧处理后,水质波动仍较大,呈碱性,BOD5/COD比值在0.15~0.16,可生化性仍然较差。大部分总氮经厌氧处理后仍以有机氮形式存在,氨化过程可能会明显影响废水的TN脱除效果。

《表1》

表1 试验水质特征

Table 1 The characteristics of tested wastewater

2.2.2 有机物全分析

由于腈纶生产的周期性不同,试验原水水质波动性较大,有机成分十分复杂,因此对试验原水有机物进行了气相色谱/质谱分析(GC/MS),并根据检测结果对水中的有机物进行了聚类分析,结果如表2所示。腈纶废水经过厌氧处理之后所含的有机物主要是腈类、酚类和含硫化合物,其中难降解和有毒有害的成分主要集中在腈类中的AN低聚物及其衍生物。

《表2》

表2 试验废水有机物聚类分析

Table 2 The clustering analysis of tested wastewater

《2.3 测试项目与方法》

2.3 测试项目与方法

2.3.1 常规指标

常规水质分析方法[15] 如下:COD采用重铬酸盐法;BOD5采用稀释与接种法;氨氮采用纳式试剂光度法;NO2- -N 采用 N-(1-奈基)-乙二胺光度法;NO3- -N 采用麝香草酚分光光度法;pH 采用 Starter 3C型实验室pH计;混合液悬浮固体浓度(MLSS)、混合液挥发性悬浮固体浓度(MLVSS)采用重量法;温度测量采用便携式溶解氧(DO)测定仪;生物相观察采用光学显微镜。

2.3.2 有机物全分析

水样前处理采用液液萃取(LLE),将不同采样的水样过GF/F(0.7 μm)的玻璃纤维滤膜,取1.0 L水样,加入50 g NaCl。然后分别投以100 mL、100 mL、 50 mL二氯甲烷与丙酮等体积混合液进行3次液液萃取。萃取液过无水硫酸钠后旋转蒸发定容至1 mL,置于棕色瓶中保存,待GC/MS分析。

气相色谱仪:载气为高纯 N2,采用不分流进样 1 μL;进样口温度280 ℃;检测器温度290 ℃。采用 Fullscan 模式。初始柱温 50 ℃,稳定 2 min,程序升温50~290 ℃(6 ℃/min),恒温15 min。

质谱仪:采用电子轰击(EI)离子源;离子源温度 230 ℃;四极杆温度150 ℃;EI电压70 eV;质荷比扫描范围35~300 u。

《2.4 接种污泥》

2.4 接种污泥

该试验研究接种污泥取自该腈纶厂回流污泥,污泥浓度MLSS为3.0 g/L,MLVSS/MLSS为0.7,污泥富含大量异养菌,自养型的硝化细菌含量相对较少。种泥接入反应器后,保持反应器初始MLSS为 500 mg/L左右。

《2.5 运行与控制》

2.5 运行与控制

2.5.1 O3高级氧化塔

试验 O3高级氧化塔在普通型曝气接触氧化塔的基础上,将混凝气浮、超声波协同催化、紫外光协同催化、过氧化氢协同催化、粉末活性炭协同催化多种协同催化技术与O3接触氧化技术进行耦合集成。为了增加气液混合效果,提高O3与H2O的接触效率,O3接触氧化塔没有采用曝气方式进气,而是利用自吸式机械混合溶气泵,通过高速旋转的叶轮将O3气泡与废水液流充分混合、溶解,释放出含0~ 30 µm微米级O3微气泡的气液混合流,然后进入高级氧化塔底部的配水仓,均匀分配后由下至上进入微气泡释放接触区,释放区顶部设置为喇叭口形,含浮渣液流向上进入浮渣分离接触区,非含渣液流折流向下进入气液分离接触区,之后出水。机械混合溶气泵进水管通过计量投加系统可选择投加混凝剂、粉末活性炭及双氧水(H2O2),氧化塔塔身部位安装超声波振子和UV254紫外光光源,可满足多种技术协同催化作用下的O3接触氧化。该O3高级氧化设备可根据不同水质条件灵活掌握协同催化的技术组合,既可用于预处理提高废水生化性,又可用于深度处理保障出水的达标。

2.5.2 MBR反应器

在普通浸没型 MBR 反应器的基础上,通过内部结构改进将A/O脱氮、接触氧化、氧化沟、泳动床等不同工艺与MBR反应器进行了耦合集成。该反应器整体上不但具有脱氮功能的独立缺氧区,而且具有好氧区多格室间推流和单格室内循环完全混合的不同流态特征,增强了反应器的宏观环境选择性;另外,好氧区多格室内聚丙烯纤维填料的安装,使得反应器内同时持有活性污泥和生物膜的不同微生物形态,从而增强了反应器对不同生长率及不同特性的微生物的微环境选择性。该反应器微观上充分实现了不同功能微生物的选择性持留,宏观上实现了有机物异养氧化、有机氨氮化以及氨氮自养硝化过程的自然分离和功能强化,水力停留时间和污泥停留时间可灵活控制,减小了工艺占地面积,提高了反应器的整体处理效率。

反应器进水经水泵首先注入缺氧区,然后模拟氧化沟工艺推流状态依次进入好氧区串联的 5 个不同的好氧格室和单独的膜分离格室,在出水抽吸泵的作用下,经中空纤维膜组件分离后出水排放。硝化液和污泥自膜分离室通过回流泵回流至缺氧区,回流比为 100 %~120 %,进行反硝化脱氮。单个好氧格室内呈完全混合式流态,通过内循环隔板在 1/3 处将每个好氧格室隔成上下连通的两侧,1/3 侧底部设曝气头进行充氧曝气,并使好氧格室形成内循环,2/3 侧竖向安装生物填料,在循环流的水力湍流作用下形成不规则摆动。混合液在膜分离室实现泥水分离,膜组件选用淹没式的中空纤维帘式膜组件,通过抽吸泵产生负压抽吸出水。在膜分离区被浓缩后的污泥随硝化液经回流泵重新回流至缺氧区。膜组件下方曝气,使帘式膜组件膜丝产生扰动,防止产生泥饼影响膜组件产水率。

2.5.3 A/O型曝气生物滤池(BAF)

A/O 型 BAF 为中试试验研究中的深度处理单元之一,承接O3高级氧化塔的出水,是宏观“缺氧好氧”和微观生物膜“缺氧-好氧”相结合的分段工艺,可实现COD、氨氮和TN的同时去除,以保证出水满足排放标准。滤池运行时气水比为10∶1,滤速 0.5 m/h。反冲洗周期为24 h,气水联合反冲洗时间 7 min(其中气洗 3 min,气水洗 1 min,水洗3 min),反冲洗膨胀率约为10 %。

《3 结果》

3 结果

《3.1 小试试验研究》

3.1 小试试验研究

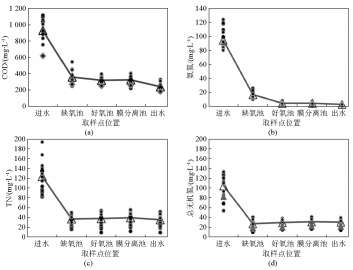

3.1.1 MBR反应器

小试系统 MBR 反应器稳定运行阶段,由于进水波动性较大(进水COD为610~1 100 mg/L),出水稳定性较差,出水COD维持在170~330 mg/L,平均为 238 mg/L,平均去除率为 74.29 %。由于泥水浓缩混合液自膜分离室回流至缺氧池,有机物的去除是缺氧反硝化和普通异养代谢两种生物作用及膜分离的物理作用的共同贡献。氨氮、无机TN、TN的平均去除率分别为97.2 %、69.1 %和72.5 %,出水中硝酸盐氮平均占到总无机氮的85.0 %~90.0 %、有机氮占到TN的30.0 %~50.0 %,反应器整体硝化效果良好,出水氨氮<5.0 mg/L,反硝化过程存在碳源不足的问题,其中有机氮的氨化过程是干法腈纶废水整个生物脱氮过程的限速步骤。膜分离虽然对有机物有截留,但同时对溶解性无机盐和泥水混合液在膜分离池具有浓缩作用,从而造成膜分离池污染物浓度稍高于好氧池和出水,如图3所示。

《图3》

图3 MBR小试反应器对污染物的去除

Fig.3 The removal of pollutants in lab-scale MBR reactor

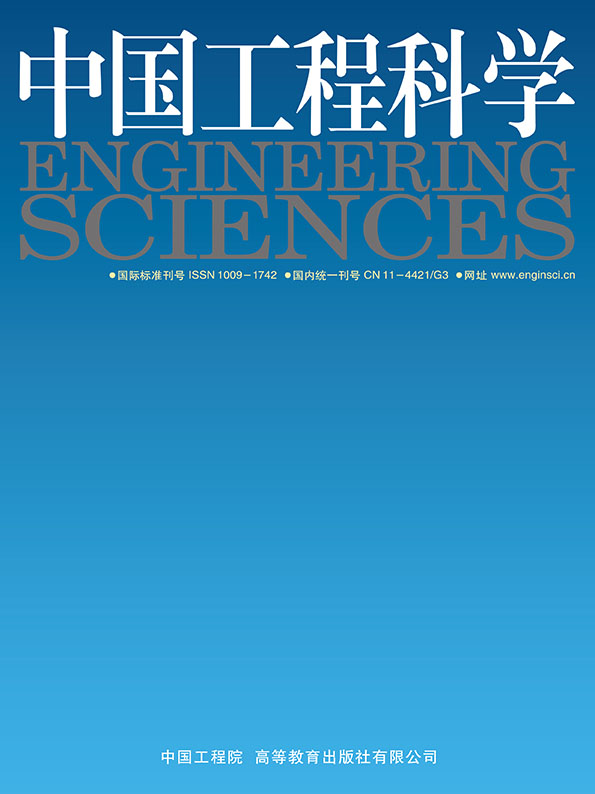

3.1.2 O3高级氧化

单独 O3氧化作用处理 MBR 反应器出水,不但 O3投加量较大,而且处理效率较低[16~18] 。因此,试验研究了O3氧化与超声波、紫外光、粉末活性炭、双氧水等协同催化作用联用技术的处理效果。结果表明:O3与H2O2,不但可显著提高O3的利用率和氧化能力,而且可以减少O3投加量,降低处理成本。在 H2O2投加量 0.4 mg/L、O3投加量 3.8 g/L 条件下,不同水力停留时间下O3高级氧化塔对CODCr的平均去除效率如图4所示。接触停留时间为40 min时,O3高级氧化塔对COD的去除率>8 %,出水COD 可稳定在 250 mg/L 以下,满足国家二级排放标准;接触停留时间为 90 min 时,COD 的去除率>40 %,出水 COD 可稳定在 150 mg/L 以下,满足国家一级排放标准。

《图4》

图4 H2O2协同催化O3氧化对CODCr的去除效率

Fig.4 The removal effect of CODCr by H2O2 catalytic ozonation treatment

《3.2 中试试验研究》

3.2 中试试验研究

3.2.1 中试MBR污泥驯化过程

MBR反应器接种污泥后,采用模拟配水作为进水进行启动实验。进水COD浓度为600~800 mg/L,氨氮浓度为 40~70 mg/L,连续进水 35 d 后,出水 COD、氨氮趋于稳定,COD低于50 mg/L,氨氮低于 1 mg/L。好氧格室填料上已覆盖一层半透明黄褐色丝状物,说明填料已经完成挂膜。填料上生物膜的生长是一个数量由少到多、颜色逐渐变化的过程。刚生成的生物膜呈灰白色,此后颜色逐渐加深,一直到生物膜成熟后呈灰黄或深黄色。

挂膜完成以后,污泥浓度维持在 8.0 g/L,污泥龄为50 d。反应器通入腈纶厂原水并逐步提高其比例,直至第15 d时进水完全为腈纶厂原水。如图5 所示,在此过程中MBR出水COD浓度缓慢升高,到第 21 d 时 COD 浓度达到 330 mg/L,此后 COD 浓度稳定在310~400 mg/L,说明污泥中微生物对腈纶原水有一个缓慢适应的过程。出水氨氮浓度在驯化开始后也呈上升的趋势,尤其是到第 14 d 时达到 103.6 mg/L,接近进水的氨氮浓度。而此后出水氨氮浓度又逐渐降低,到第24 d以后稳定在40~50 mg/L。在此过程中,进水 COD 和氨氮浓度均有较大的波动,一方面是由于通入腈纶原水的比例依次调高,另一方面也是由于腈纶厂废水的水质波动较大。出水COD和氨氮浓度从第25 d开始均保持稳定,此时污泥驯化已完成。由于MBR反应器具有较高的污泥浓度,微生物相丰富,对难降解基质和冲击负荷有较好的适应能力。另外MBR反应器较长的污泥龄,有利于世代时间较长的氨氧化菌大量富集,使出水氨氮浓度能够较快达到稳定。

3.2.2 O3高级氧化中试运行效果

根据小试试验研究结果,紫外光与O3联用会增强O3的氧化能力,促使O3分解产生更多氧化能力更强的·OH,加快反应速率,提高有机物的去除率,增强废水的处理效果。从中试的研究结果分析发现(见图 6),当 O3高级氧化塔进水 COD 浓度在 350~ 450 mg/L 时,出水 COD浓度能够稳定在 250~ 300 mg/L,COD去除率保持在25 %~30 %。而进出水氨氮浓度几乎没有变化,有时出水氨氮含量还略高于进水氨氮。这说明O3对氨氮没有去除效果,有机物中部分氨基可能被O3脱离,从而引起出水氨氮浓度上升。另外,从进出水BOD5浓度变化发现,反应器进水BOD5在MBR运行稳定时保持在20 mg/L左右,此时腈纶原水中大部分可生化降解有机物已被 MBR 中活性污泥代谢和利用。经 O3处理后,出水 BOD5浓度增加到 30~35 mg/L,BOD/COD 在 0.1 左右,可生化性提高。废水经高级氧化塔处理后, pH值从7.0下降到6.21,这说明O3氧化过程有酸性物质生成,废水有机结构和成分发生了变化。

《图5》

图5 驯化过程MBR反应器对COD和氨氮的去除

Fig.5 The removal of COD and NH4+ -N of MBR in the acclimation

《图6》

图6 O3高级氧化塔对COD和氨氮的去除

Fig.6 The removal of COD and NH4+ -N of O3 oxidation tower

3.2.3 中试BAF启动及运行效果

BAF启动运行后,采用人工配水和氧化塔出水按一定比例混合作为进水。如图7所示,前20 d,进水 COD 浓度在 200~350 mg/L,出水 COD 浓度稳定在 20~70 mg/L。进水氨氮浓度在20~80 mg/L且逐渐升高,出水氨氮浓度从10~20 mg/L缓慢增加。

《图7》

图7 BAF对COD和氨氮的去除

Fig.7 The removal of COD and NH4+ -N of BAF

在这一过程中,污泥得到初步驯化,微生物降解和硝化能力逐步提高。此后逐渐减小进水中人工配水的比例,直至污泥完全驯化。从第 30 d 开始,出水COD浓度稳定在60~80 mg/L,出水氨氮浓度保持在10 mg/L以下。第40 d时,填料上附着大量白色生物膜,微生物相丰富。

3.2.4 全流程稳定运行阶段处理效果

图8显示了3个处理单元稳定运行阶段,COD 和氨氮在全流程中的去除情况。稳定运行阶段,整个流程出水 COD 和氨氮浓度分别保持在 80 mg/L 和 5 mg/L 左右,COD 和氨氮的去除率分别为 90 % 和95 %左右。从图中后4 d的结果分析发现,MBR 反应器对COD的去除率在50 %~60 %,O3高级氧化塔对MBR出水COD的削减在100~150 mg/L。BAF 反应器 A 池出水 COD 浓度在 120 mg/L 左右,对氧化塔出水COD的去除率在60 %左右,BAF对COD 的去除大部分在A池完成。这主要是由于B池出水部分回流至A池缺氧段,BAF进水中有机物为缺氧段微生物反硝化作用提供大量碳源,因而COD浓度大幅降低。从全流程氨氮的变化情况可以发现,氨氮大部分在MBR工艺和BAF工艺B池去除,MBR 对氨氮的去除率在60 %左右。BAF反应器对氨氮的去除主要在B池进行,这是因为A池好氧段优先降解了缺氧段残留的有机物,从而使大量氨氮流入 B池。

《图8》

图8 稳定运行阶段全流程COD和氨氮变化

Fig.8 The change of COD andNH4+ -N concentration in the whole process

《4 结语》

4 结语

1)石化干法腈纶废水具有难生物降解、有毒有害的典型特征,对辽河流域环境危害性大,合理科学地采用物化-生化耦合处理方法对其进行处理,是实现其达标排放的有效途径。

2)经过小试试验和中试试验的验证,“MBR-O3 氧化-BAF”集成工艺在稳定运行工况下,对 COD、氨氮和 TN 去除率可以达到 90 %、95 %和 80 %,出水平均浓度可分别控制在 100.0 mg/L、5.0 mg/L 和 35.0 mg/L以下,可满足《关于发布〈污水综合排放标准〉(GB 8978—1996)中石化工业COD标准值修改单的通知》中一级排放标准的要求。

3)由于石化干法腈纶废水水质缺少一定的可生化有机碳源以及丙烯腈低聚物和含氮杂环类有机物的难生物降解性,在生物脱氮过程中,有机氮向无机氨氮转化的氨化步骤限制了整体工艺脱除总氮的效果。通过延长厌氧池水力停留时间、改善厌氧发酵效果、适当补充有机碳源可以进一步提高该集成工艺在石化干法腈纶废水中的应用效果。

京公网安备 11010502051620号

京公网安备 11010502051620号