《1 前言》

1 前言

《1.1 先进高强度汽车用钢的发展》

1.1 先进高强度汽车用钢的发展

近年来,先进高强度钢迅速发展,使钢铁材料具有良好的强度和延性的匹配,在高强度下仍具有良好的成形性。目前,强塑积(15~20)GPa∙%的第一代先进高强度钢(强塑积=抗拉强度×总延伸率),如双相(DP)钢、相变诱发塑性(TRIP)钢、复相钢、马氏体基钢等已在汽车中得到大量应用,这对汽车轻量化起到了非常重要的作用[1~3] 。但第一代先进高强度钢的成形性能仍然有待提高以满足日益提升的汽车设计需求。作为第二代先进高强度钢的孪晶诱发塑性(TWIP)钢的强塑积可到达60 GPa∙%,并已经实现了产业化应用。但由于其在性能上具有较低的屈服强度,在生产上高合金含量使其工业生产难度大、成本高,因而未能得到广泛应用[4] 。而当前正开发的第三代先进高强度钢[5] 要求强度与延性的匹配较第一代先进高强度钢大幅提升,赋予冲压构件更好的成形性,赋予安全件更高的吸能或防碰撞变形的功能,以满足汽车工业技术进步的需要,且要求成本合理。因此,当前汽车用钢的热点研究方向是寻求新的技术路线和理论,以期得到高强度、高成形性、高性价比、性能稳定的强塑积达到 30 GPa∙%以上的第三代先进高强度钢[4,5] 。

通常钢铁材料强度的增加将导致延性的降低,但TRIP钢例外,如图1所示[6] ,第一代先进高强度钢的工业产品中TRIP钢具有较高强度的同时比同强度的DP钢和复相钢拥有更好的延性。这一优异性能很大程度上归因于TRIP效应:拉伸过程中应力应变诱发残余奥氏体相变为马氏体而使缩颈均布,从而使均匀应变增加的效应。Zackay 等首先在室温下全奥氏体组织钢中发现了TRIP效应,形变诱发奥氏体相变为马氏体可显著提高延伸率[7] ,但这类合金中因含有高的Cr、Ni、Mo等贵元素而未得到工业应用。20世纪80年代,在低合金钢中通过在贝氏体相变区等温,形成无碳化物贝氏体以富碳到奥氏体中,从而提高奥氏体稳定性,降低奥氏体向马氏体的相变温度,在室温下可得到残余奥氏体,在拉伸变形时,拉伸过程中该残余奥氏体因形变诱发马氏体相变而发生TRIP效应,改善了材料的力学性能,特别是延性[8,9] 。其典型微观组织包含50 %~60 % (体积分数)多边形铁素,20 %~30 %(体积分数)无碳化物贝氏体,其余相为富碳残余奥氏体(其中可能产生少量马氏体)[10~13] ,其典型组织如图 2 所示[13] 。为区别此前的全奥氏体钢,此类钢种只是部分奥氏体的TRIP效应辅助提高力学性能,因此重新命名为TRIP-辅助钢。由于TRIP-辅助钢中合金较少,成本合理,得到了规模化工业应用,当前工业生产开发的“TRIP钢”均为此类TRIP-辅助钢。

《图1》

图1 一系列TRIP钢的工程应力-应变曲线[6]

Fig.1 Engineering stress and strain curves of TRIP steels[6]

《图2》

图2 TRIP-辅助钢的典型微观组织[13]

Fig.2 Typical microstructures of TRIP-assisted steel[13]

注:白色凸起为残余奥氏体;黑色凹下部分为铁素体;α为多边形铁素体;γ为残余奥氏体;αb为贝茵铁素体

目前国际上提出的第三代汽车钢的研究方向均以不同的技术路线获得含有残余奥氏体的复相组织,通过复相效应获得高的强度,以残余奥氏体的TRIP效应提高材料延性,以获得良好的强度与延性的匹配。例如,Speer 等[14,15] 提出的淬火-配分新工艺,即是通过将部分相变的马氏体升温或等温保温使马氏体中过饱和的碳配分至周围奥氏体中提高奥氏体稳定性,形成马氏体基体加残余奥氏体的复相组织,具有高强度的同时因奥氏体的TRIP效应而具有较好的延性,宝钢集团有限公司已经进行了工业化生产。与第一代先进高强度钢对比,其 DP 钢延性有所改善,提高了成形性能,已在汽车上得到一定的工业应用,但其应用性能及机理还不完善,且其力学性能还达不到第三代汽车钢的目标,因此仍需进一步研究与开发。Bhadeshia[16,17] 等提出的纳米贝氏体理论及技术通过低温贝氏体相变获得20~100 nm宽的纳米贝氏体(贝茵铁素体+奥氏体片层交替组织),通过细晶强化和奥氏体TRIP效应的匹配可获得强塑积≥30 GPa∙%的力学性能,由于其高的碳含量(质量分数约为0.8 %)使其工业生产和应用具有较大障碍。Niikura 和 Morris[18] 在 20 世纪 80 年代提出了通过奥氏体逆转变在含 Mn 5 %(质量分数)的低碳钢中形成了大量的奥氏体和超细晶的铁素体组织而获得了良好的强塑性匹配。在国家第三期“973项目”的资助下以此理论为原型,研究团队[19,20] 通过合理的组织调控在5Mn钢(Mn的质量分数约为5 %)中获得了硬基体与亚稳奥氏体相的复合组织,并完成了钢材的工业试制,力学性能达到了(30~40)GPa∙%,但其力学性能是圆棒试样的拉伸结果,跟汽车钢板材拉伸性能没有直接可比性,其物理本质与基础理论,以及汽车应用理论及技术仍在研究和探讨过程中。

《1.2 δ-TRIP钢的发展及概述》

1.2 δ-TRIP钢的发展及概述

2007 年,Chatterjee 等[21] 基于设计一种具有约 40 %(质量分数)的残余奥氏体的新型TRIP-辅助钢的目标,将合金成分、临界区退火温度与时间、贝氏体等温相变温度与时间作为输入参数,残余奥氏体体积分数作为输出结果,利用文献中已有基础数据建立了神经网络模型,并采用遗传算法优化出了: Fe-0.4C-0.5Si-2.0Mn-2.0Al-0.5Cu-0.02P(质量分数)合金,经临界区退火和贝氏体等温相变的热处理后可获得约含40 %(质量分数)的残余奥氏体的TRIP辅助钢。但出乎意料的是,设计的此种合金成分在平衡相图中,在任意温度下都不能获得全奥氏体组织,即δ铁素体在凝固之后的整个固态相变过程中均不会完全消失(见图3)。实际冶炼成分为: Fe-0.36C-0.73Si-1.96Mn-2.22Al-0.52Cu-0.022P(质量分数)的铸态组织中存在大量的枝晶状的δ铁素体组织,与相图计算结果较一致(见图4)。该含有大量枝晶δ铁素体的材料经常规TRIP-辅助钢热处理工艺(奥氏体等温淬火)后得到了枝晶δ铁素体与贝氏体(铁素体与残余奥氏体片层交替组织)(见图5)。其在铸态下未经任何轧制细化晶粒的条件下,热处理后即可获得较好的力学性能(强度约1 000 MPa,延伸率约为22 %)(见图6),该材料的δ铁素体取代了传统 TRIP-辅助钢中α铁素体,因此被命名为δ-TRIP钢。除较好的力学性能外,δ-TRIP钢中只含有少量的Si 元素,可避免热轧和镀锌时的表面问题,因此认为具有潜在的工业应用可能性,Yi对δ-TRIP钢的凝固过程、热轧工艺及热处理过程的组织演化规律,以及组织性能关系、电阻点焊性能和机理等进行了深入探讨[6] 。该δ-TRIP钢含高Al(质量分数为3 %~5 %),除可实现第三代汽车钢力学性能目标(强塑积 ≥30 GP∙%)外,还可因Al的添加降低钢铁材料密度 4.5 %~8 %,更加有效地实现了轻量化,且可电阻点焊,因此δ-TRIP 钢作为第三代汽车钢产业化前景较好[6] 。

《图3》

图3 计算的相图[21]

Fig.3 Calculated quantities of phases as function of temperature[21]

《图4》

图4 铸态合金的显微组织[21]

Fig.4 Microstructure of cast alloys [21]

《图5》

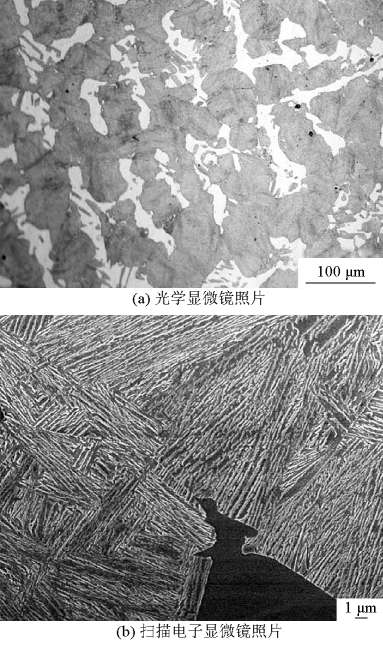

图5 热处理试样的显微组织[21]

Fig.5 Microstructures of heat treated sample [21]

《图6》

图6 热处理试样在室温下的应力-应变曲线[21]

Fig.6 Stress and strain curve of heat treated material at room temperature [21]

注:几乎所有延伸都是均匀的

添加质量分数为3 %~4 % Al的δ-TRIP钢因其高 Al 含量而获得了超高延性 [22~24] ,其合金成分见表 1。Al是强稳定铁素体元素,该合金体系下质量分数超过 3 %的 Al 的添加会使凝固过程中通过液固相变形成的δ铁素体在后续固态相变过程中不全部消失,其铸态下保留了凝固形成的枝晶形态和置换固溶原子化学组成,δ铁素体在热轧过程中由于未经奥氏体—铁素体相变实现轧制晶粒细化,因此其热轧态下呈粗大的δ铁素体带状组织[25,26] ,合金 9[22] 在其热轧态和热处理态下均有大量δ铁素体存在(如图 7b 和 7d 所示),其热处理后的组织为:δ 铁素体、α铁素体、块状残余奥氏体、贝氏体(贝茵铁素体+残余奥氏体交替片层结构)[22] ;且该材料电阻点焊过程中,由于高Al的添加使熔核区可能为δ铁素体+马氏体的双相组织而提高接头韧性从而改善焊接性能[27] ,此外该高Al的TRIP-辅助钢对比常规 TRIP-辅助钢具有超高的延性(总延伸率≥40 %),其拉伸力学性能如图8所示。

《表1》

表1 δ-TRIP钢的典型合金成分[22]

Table 1 Typical compositions of δ-TRIP steel [22]

%(质量分数)

《图7》

图7 典型δ-TRIP钢的组织(SEM)[22]

Fig.7 Typical microstructure of δ-TRIP steel(SEM)[22]

《图8》

图8 δ-TRIP钢的力学性能[22]

Fig.8 Mechanical properties of δ-TRIP steels [22]

《2 δ-TRIP钢凝固过程组织演化》

2 δ-TRIP钢凝固过程组织演化

将Al、Si、Mn、Cu对δ铁素体在最终组织中保留的作用进行比较发现,Al对稳定δ铁素体的作用最明显,其他影响较小。根据已有科研成果[21] ,设计了两种不同Al含量的合金(见表2)。对合金的平衡相图进行计算,铁素体的最低含量分别为35 %和51 % (质量分数),合金以δ铁素体的形式开始凝固,直至大部分液相被消耗,剩余的少量高碳高锰液相相变为奥氏体,奥氏体在后续冷却中靠消耗δ铁素体继续生长(见图9),当δ铁素体量达到最小值后,奥氏体开始转变为α铁素体或珠光体,在最终组织中呈枝晶状形态的、直接凝固形成的、未经历过铁素体—奥氏体—铁素体相变的铁素体即被定义为δ铁素体[25] 。

《表2》

表2 两种不同Al含量的合金成分[25]

Table 2 Two alloys compositions with different aluminium content[25]

%(质量分数)

合金1和2按照平衡相图均应残留大量的δ铁素体,而合金1的铸态组织虽可看出枝状凝固过程的痕迹,但几乎无枝状的δ铁素体保留下来(见图10),与平衡计算中最少35 %(质量分数)的δ铁素体量相矛盾。合金 2 的铸态组织中获得了质量分数为(32.9±1.4)%的δ铁素体,其组织为枝晶状δ铁素体+ 珠光体,该珠光体由奥氏体相变产生,而δ铁素体则由凝固形成残留至室温,但其含量比平衡计算的 51 %(质量分数)少很多。根据对合金2凝固过程及组织演化分析(见图 11),δ铁素体中Mn和Al元素含量与平衡相图预测的凝固时的δ铁素体中合金元素一致,而δ铁素体—奥氏体界面附近的奥氏体(冷却过程中相变为珠光体)中的置换合金元素亦与 δ铁素体中较一致,而在奥氏体芯部(即凝固过程最后凝固区,由液相直接析出奥氏体)的合金成分与平衡相图预测的凝固时的奥氏体中合金元素一致,说明该铸态组织在液相存在的情况下由于液相中扩散快而其组织演化基本与热力学计算结果一致,即为平衡相变;而凝固后的δ铁素体—奥氏体—铁素体相变过程中Mn和Al等置换固溶元素参与相变扩散,即为准平衡相变。该分析结论与DICTRA® 动力学模拟结果一致,揭示了δ-TRIP钢的铸态组织是由平衡液固相变与准平衡固态相变演化而来,故其铸态下δ铁素体含量低于平衡相图计算值,高于准平衡相图计算值[25] 。

《图9》

图9 平衡状态下的相图计算[25]

Fig.9 Calculated phase percentages as a function of temperature in equilibrium [25]

《图10》

图10 铸态合金的显微组织[25]

Fig.10 Microstructure of the cast alloys[25]

注:黑色区域为细小的珠光体,白色为铁素体;(a)合金1的组织;(b)对合金1的黑色区域进行高倍观察,为珠光体;(c)合金2的组织;(d)对合金1的黑色区域进行高倍观察,为珠光体

《图11》

图11 不同区域的各相成分[25]

Fig.11 Compositions of phase at different areas[25]

《3 δ-TRIP钢热轧过程组织演化》

3 δ-TRIP钢热轧过程组织演化

含Al约2.5 %(质量分数)的合金2在铸态条件下获得了一定的δ铁素体,但该δ铁素体在后续加热至900 ℃保温5 min即大量转变为了奥氏体,加热至 1 100 ℃后则完全转变为了奥氏体,加热至1 400 ℃后奥氏体又部分相变为δ铁素体(见图 12、图 13),因此其热轧组织为常规的铁素体+珠光体组织[26] 。为研究δ-TRIP钢在热轧过程中的组织演变情况及设计出热轧状态下可稳定存在的δ铁素体,根据已有经验,以扩宽铁素体稳定性为目标,设计了几种新的合金成分,见表 3[26] 。通过对奥氏体稳定元素 Cu、Mn 的降低,对铁素体稳定元素 Al 和 Si 含量的提高,合金3~7在铸态下均残留了大量δ铁素体(见图14),但合金3~5加热至1 000 ℃和1 200 ℃时均奥氏体化。因此,热轧组织为常规铁素体+珠光体组织(见图15)[26] 。在Al含量提高至约3 %(质量分数)以上的合金6和合金7加热至1 000 ℃和1 200 ℃还均保留了约10 %(质量分数)的δ铁素体,其热轧态组织中亦保留了一定量的δ铁素体[26] 。图16所示合金7热轧态组织中粗大铁素体即为δ铁素体(未经历过δ铁素体—奥氏体—铁素体相变),与之对应的珠光体之间的细晶粒铁素体则是由于热轧加热后形成奥氏体,该奥氏体轧制变形后,再相变为铁素体+珠光体,因此组织细小,为常规α铁素体[26] 。

《图12》

图12 合金2加热至900 ℃后淬火[26]

Fig.12 Alloy 2 heated to 900 ℃ and quenched [26] .

注:箭头所指区域曾为δ铁素体、显微马氏体和剩余铁素体的混合组织

《图13》

图13 合金2加热淬火[26]

Fig.13 Alloy 2 heated and quenched[26]

《表3》

表3 新设计的合金成分[26]

Table 3 New designed alloy compositions[26]

%(质量分数)

《图14》

图14 合金3~7的铸态组织[26]

Fig.14 As-cast microstructures of Alloy 3~Alloy 7[26]

《图15》

图15 铸态和再加热试样的铁素体体积分数[26]

Fig.15 Volume percent of optically resolvable ferrite for cast and reheated samples[26]

《图16》

图16 合金7的热轧组织[26]

Fig.16 Alloy 7 after hot-rolling[26]

《4 δ-TRIP钢的奥氏体等温淬火组织演化》

4 δ-TRIP钢的奥氏体等温淬火组织演化

贝茵铁素体在准平衡条件下(碳自由扩散,置换固溶原子不扩散)形核并以切变机制长大(相变过程中碳不扩散),新生成的贝茵铁素体中过饱和的碳随后迅速逃离并配分到周围的奥氏体中(见图 17),因此切变机制相变的贝茵铁素体只能在温度低于  (奥氏体与成分相同的铁素体具有相同的自由能的临界温度,其中贝茵铁素体自由能包括化学自由能和贝氏体形成所需存储的400 J/mol的形变能)的条件下才能发生[16] 。Si、Al、P等元素在贝氏体相变温度下可抑制渗碳体析出以保证碳固溶到未分解的奥氏体中。因此,随等温贝氏体相变进行,未分解的奥氏体中碳得到富集,奥氏体中碳含量可富集的限度为与该温度对应的

(奥氏体与成分相同的铁素体具有相同的自由能的临界温度,其中贝茵铁素体自由能包括化学自由能和贝氏体形成所需存储的400 J/mol的形变能)的条件下才能发生[16] 。Si、Al、P等元素在贝氏体相变温度下可抑制渗碳体析出以保证碳固溶到未分解的奥氏体中。因此,随等温贝氏体相变进行,未分解的奥氏体中碳得到富集,奥氏体中碳含量可富集的限度为与该温度对应的  的含碳量(温度一定,碳含量提高,奥氏体-贝茵铁素体切变相变的化学驱动力降低),这种没有碳化物形成的贝氏体相变将在残余奥氏体碳含量达到

的含碳量(温度一定,碳含量提高,奥氏体-贝茵铁素体切变相变的化学驱动力降低),这种没有碳化物形成的贝氏体相变将在残余奥氏体碳含量达到  温度对应的含碳量时终止(见图18),这一现象被称为贝氏体相变的“不完全反应现象”[16] 。正是这一不完全反应现象可以让奥氏体不完全形成贝茵铁素体,最终形成贝茵铁素体/富碳奥氏体片层交替组织[16] 。

温度对应的含碳量时终止(见图18),这一现象被称为贝氏体相变的“不完全反应现象”[16] 。正是这一不完全反应现象可以让奥氏体不完全形成贝茵铁素体,最终形成贝茵铁素体/富碳奥氏体片层交替组织[16] 。

《图17》

图17 贝氏体相变机制示意图[9]

Fig.17 Schematic illustration of bainite reaction mechanism [9]

《图18》

图18 贝氏体相变的不完全反应现象[16]

Fig.18 The incomplete reaction phenomenon [16]

注:当奥氏体中的碳含量达到  温度对应的含碳量的限度时贝氏体相变终止;图中

温度对应的含碳量的限度时贝氏体相变终止;图中  表示钢中平均碳含量;

表示钢中平均碳含量; 表示准平衡条件下奥氏体-贝茵铁素体相变的限度

表示准平衡条件下奥氏体-贝茵铁素体相变的限度

目前广泛应用于汽车工业的TRIP-辅助钢包括冷轧和热轧两种生产工艺[16] ,具体生产工艺路线如图19所示。热轧是将钢加热到再结晶温度以上,然后经轧制变形为薄的横截面的金属热加工过程,热轧过程可细化晶粒,通过热轧之后的冷却速率控制使奥氏体可被控制,先部分转变为多边形铁素体,随后再通过卷曲保温完成贝氏体相变。而冷轧 TRIP-辅助钢需要进行两个阶段热处理以得到所需的微观组织,材料首先加热到铁素体+奥氏体(α+γ)两相温度区间进行临界区退火,随后冷却至贝氏体转变温度等温相变。热轧在线组织调控与冷轧两阶段热处理都包括了贝氏体相变过程,其组织演变的物理本质是一致的。

《图19》

图19 生产TRIP-辅助钢的两种工艺路线[16]

Fig.19 Schematic illustration of the two routes to generate the microstructure of TRIP-assisted steel,with typical temperature and time indicated [16]

注:上下两条曲线分别代表在线热轧生产工艺和冷轧板连退工艺; γ、α、αb和α′分别表示奥氏体、无定形铁素体、贝茵铁素体和马氏体

《5 δ-TRIP钢的强韧性机理》

5 δ-TRIP钢的强韧性机理

DP钢的微观组织由不同组织形态、不同体积分数的马氏体分布于铁素体基体中,将铁素体的高延性和马氏体的高强度相结合,因而具有较高的强度与延性的匹配。而TRIP-辅助钢可被认为是改进的 DP钢,与DP钢类似,分布在较软相铁素体中的较硬第二相在材料变形过程中可产生较高的加工硬化率。与DP钢相比较,TRIP-辅助钢拉伸过程中除双相效应对力学性能的贡献之外,TRIP效应(残余奥氏体随应变增大逐渐相变为马氏体)的作用可保持更高的加工硬化至更大的应变,因而与同强度的DP钢对比延性更好[28,29] 。因此,软硬相间双(复)相效应及残余奥氏体的TRIP效应是TRIP-辅助钢的优异力学性能的强韧化机理,也是该高Al的δ-TRIP钢的优异力学性能的机理之一[22] 。

热轧态的合金 5 经 800 ℃临界区退火 10 min 后,盐浴炉330 ℃淬火保温30 min的热处理后获得了约882 MPa的抗拉强度和约38 %的总延伸率(见图20)。其显微组织主要由铁素体、贝氏体铁素体和残余奥氏体组成,其中奥氏体包括退火形成的块状奥氏体和与贝氏体相变相关的膜状奥氏体(见图 21)[23] 。其残余奥氏体量由热处理状态的约 20 %经拉伸断裂后被消耗至约10 %(见图22),证明 TRIP效应在提高该δ-TRIP钢的强韧性上发挥了较大作用。通过拉伸前后的组织观察,其中的块状残余奥氏体基本未发生明显变形,发生了马氏体相变,而贝氏体中的膜状奥氏体与铁素体基体一致发生了大的变形,在应力作用下明显拉长,该奥氏体塑性变形也对提高该δ-TRIP 钢的强韧性起到了一定作用[23] 。

《图20》

图20 工程应力-应变曲线[23]

Fig.20 Engineering stress and strain curve [23]

注:虚线代表力学稳定性开始的临界应变,加工硬化速率远小于此应变;UTS为抗拉强度;UEL为均匀延伸率;TEL为总延伸率

《图21》

图21 合金5拉伸前后组织[23]

Fig.21 Microstructure of alloy5 in as heat-treated and tensile fractured conditions[23]

注:(a)板条状的残余奥氏体拉伸实验中发生塑性变形,左侧为未变形区域,右侧为颈缩区域;(b)块状奥氏体形成的马氏体(表现为褶皱状的马氏体)和板条形未相变的奥氏体(表现为光滑表面)

《图22》

图22 不同区域的残余奥氏体含量[23]

Fig.22 Retained austenite in different region [23]

与 DP 钢相同,应力首先在软相铁素体中引起屈服,铁素体加工硬化足以能够充分转移负荷到硬相后,才发生塑性变形。当施加于贝氏体的应力足够高时,开始变形,随后更多载荷转移至奥氏体,可能会引起马氏体相变或滑移变形。奥氏体向马氏体相变是通过切变相变的原子协调运动发生的,足够大的变形存在于奥氏体中时,由于高位错密度使得界面滑动不能实现,相变停止,这就是“机械稳定性”的本质。基于奥氏体—马氏体相变界面移动的驱动力与阻力的平衡,Chatterjee等发展了奥氏体马氏体相变的计算物理模型[30] :τT = τ + τS ,其中 τT 为驱动界面移动的剪切应力,来自于吉布斯自由能降低;τ 为来自位错强化的阻力;τS 为来自固溶强化的阻力。可推导出计算马氏体相变的模型:

式(1)中,b为伯格斯矢量;ΔG 为马氏体相变的吉布斯自由能降低;-600 为马氏体中存储的应变能,单位 J ∙mol-1 ;G 为剪切模量;υ 为泊松比;ε 为真应变;L 为位错移动的平均距离 L = δD/(δ + ε) ,D 为应变前奥氏体原始晶粒尺寸,δ为系数,约为1 μm。

但该模型的相变驱动力中未考虑应力诱导马氏体相变,Yi等将相变驱动力完善为化学自由能、机械自由能和马氏体存储应变能三者之和,其中机械自由能为由外加应力所提供给应力诱发马氏体相变的驱动力,而由奥氏体本身的变形而增加位错密度导致的加工硬化则增加相变阻力,其固溶强化的相变阻力仅与奥氏体的合金成分相关,改进后的相变模型如式(2)[23] 所示。

拉伸过程中,随着应力的增大,相变驱动力增加,同时随着奥氏体变形位错强化提高其相变阻力亦提高;当包括化学和机械的总驱动力大于来自固溶强化和位错强化的阻力时,应力诱导相变发生,反之因位错强化提高阻力使其总相变阻力大于化学和机械的总驱动力时,奥氏体被机械稳定化,不发生相变[23] 。

根据该材料的化学和物理特性确定的奥氏体-马氏体相变模型中所需参数见表4。计算结果表明,在块状奥氏体中,在应力达到约 1 100 MPa 时,相变的总驱动力大于阻力(见图23),即可发生相变;从拉伸应力-应变曲线中可以看出,拉伸变形初期(工程应变低于14 %),加工硬化率较高,即是因为该块状奥氏体的TRIP效应[23] 。而其膜状奥氏体在其没有应变强化阻力的情况下,需要1 630 MPa 才能使驱动力大于阻力发生相变,当奥氏体发生应变约20 %时,则需要2 000 MPa的机械驱动力才能发生相变,因此在该膜状奥氏体中,其驱动力的增加不可能胜过其阻力提高。因为奥氏体机械稳定化,该奥氏体不能发生马氏体相变。拉伸过程中,工程应变达到 14 %后,其块状奥氏体 TRIP 效应作用基本结束,其加工硬化主要依赖于位错(铁素体和膜状奥氏体中)强化,其加工硬化指数低于块状奥氏体 TRIP 效应阶段,应变 14 %之后的变形和加工硬化阶段,因奥氏体机械稳定化作用未发生TRIP 效应的膜状奥氏体作为高强韧性相与铁素体基体的协同变形起到了主要提高强韧性的作用[23] 。

《表4》

表4 块状和板条状奥氏体用于相变模型计算的参数

Table 4 Parameters used for the modeling in blocky and lath type of austenite

注:%为质量分数

《图23》

图23 等效拉应力的作用

Fig.23 Effect of equivalent tensile stres

《6 δ-TRIP钢的电阻点焊工艺、组织及性能》

6 δ-TRIP钢的电阻点焊工艺、组织及性能

机理电阻点焊是目前在汽车工业中最广泛采用的钢铁零部件连接方式,具有生产效率高、自动化程度高等优点。一辆汽车上通常有2 000~5 000个电阻点焊焊点,在汽车碰撞过程中起着传递冲击载荷的作用[31] ,且电阻点焊焊点失效是碰撞过程中的一种重要失效模式[32] 。由于电阻点焊焊点熔核区域小,钢板本身的固体导热率高及焊接电极的高导热效率,焊点熔核区冷却速率高达2 000~10 000 K/s[33] , 0.8 mm厚的钢板电阻点焊后从800 ℃冷却到500 ℃(决定固态相变及组织演化的关键温度区间)仅需 0.06 s [34] 。而 TRIP 钢和 DP 钢等先进高强度钢的碳含量远高于无间隙原子(IF)钢和烘烤硬化(BH)钢,因此焊点熔核区会全部转变为马氏体组织,接头硬度高、韧性差、电阻点焊性能相对较低[35,36] 。

含碳约0.4 %(质量分数)的δ-TRIP钢因含有较高的强铁素体稳定元素Al,可使其在凝固之后的整个热过程中δ铁素体不消失,在电阻点焊接头的熔核区形成δ铁素体+马氏体的双相组织,其热影响区也为铁素体+马氏体的双相组织[27] 。对合金8和合金9进行电阻点焊性能的测定,由于高Al含量使其具有高的铁素体体积分数,其熔核区中形成的大量 δ铁素体(见图24),降低了接头硬度,其熔核区与基体的硬度比率约为 1.5(见图 25),该双相组织改善了熔核区的断裂韧性,降低了热影响区的强度[27] ,因此十字拉伸条件利于接头以拔出模式失效,改善焊接接头十字拉伸性能[37,38] ;在剪切拉伸条件下其热影响区作为接头拔出失效的断裂区域,其硬度的降低也有利于形成拔出失效模式,改善接头性能 [38,39] 。因此,在含碳约0.4 %(质量分数)的δ-TRIP钢中获得了与Fe-0.08C-1.39Si-1.75Mn的DP钢[40] 可比的静态十字拉伸和剪切拉伸性能评价的电阻点焊性能(见图26)。

《图24》

图24 合金8和9点焊熔核区的组织[27]

Fig.24 The structures of the fusion zones of spot welds in Alloy 8 and Alloy 9[27]

《图25》

图25 硬度分布[27]

Fig.25 The distribution of hardness [27]

《图26》

图26 热轧板带在热处理条件下的点焊性能[27]

Fig.26 Spot welds property of hot-rolled sheets in heat-treated condition[27]

《7 结语》

7 结语

δ-TRIP 钢可实现第三代汽车钢的力学性能目标,还可因Al的添加降低钢铁材料密度约4.5 %~ 8 %,更加有效地实现轻量化,总合金含量4 %~6 % (质量分数),且可电阻点焊。因此,具有较高的产业化钢铁生产和汽车应用的潜在可能。

δ-TRIP钢的凝固、热轧及奥氏体等温淬火过程中的相变行为已基本理解,但随合金元素变化及初始组织细化等因素影响的相关组织演化规律还有待更加深入地研究。从块状残余奥氏体的TRIP效应、膜状残余奥氏体被机械稳定化后作为高强韧性相与基体组织协同应变的双相效应等两个方面揭示了δ-TRIP钢的高强韧性机理,但更加严密可靠的奥氏体机械稳定化模型及其双相效应的力学模型等还有待建立。基于在电阻点焊接头形成δ铁素体与马氏体的双相组织以改善接头韧性而改善焊接性能已在前期研究中得到考证,但相关强韧性机理还有待深入详细研究。传统TRIP-辅助钢比同强度级别的 DP 钢具有更优异的成形性能,δ-TRIP 钢预期亦可具有非常优异的成形性能,但相关性能和机理还未进行研究。结合汽车应用实际需求的力学性能及应力-应变曲线,基于钢铁厂的生产线开发实际工业产品还需要对应的组织演化与组织性能关系的研究及新的材料设计。

京公网安备 11010502051620号

京公网安备 11010502051620号