《1 前言》

1 前言

泰州长江公路大桥北锚碇钢壳沉井[1]长 68.3 m,宽52.4 m,高8 m,井壁厚由 2.2 m 渐变为 2.1 m,隔墙厚由 1.4 m 渐变为 1.16 m。 钢壳沉井分 12 类共 43 个节段,节段最大尺寸为 19.3 m(长) ×8 m(高) ×2.2 m(宽),单块段重量最大约为 42 t。 钢材总重约 1 044 t,几何尺寸大,薄壁壳体焊接结构,易变形,且加工精度控制难度大。 图 1 为钢壳沉井构造图。

《图1》

图 1 钢壳沉井构造

Fig. 1 Steel caisson structure

《2 加工制作工艺流程》

2 加工制作工艺流程

泰州长江公路大桥北锚碇钢壳沉井节段分成小单元件在现场加工制作,在胎架上组拼成节段单元,最后转运至现场进行安装。

《2.1 焊接工艺的选择》

2.1 焊接工艺的选择

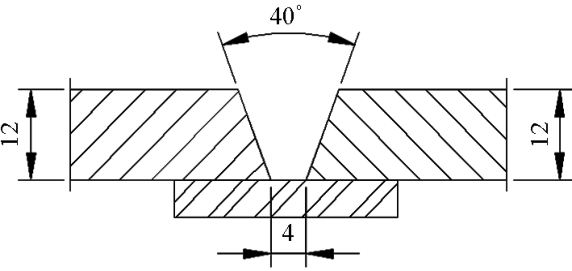

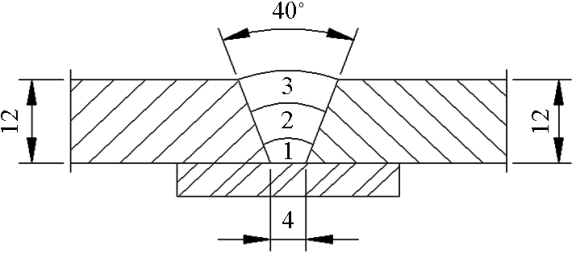

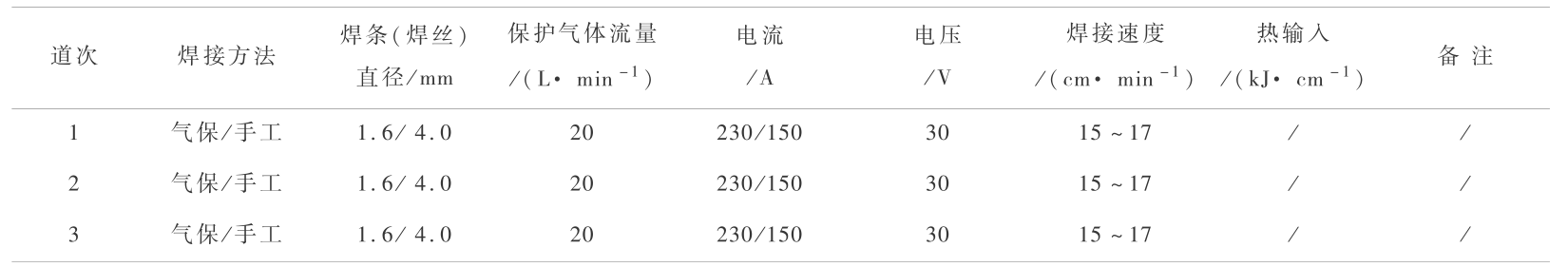

钢壳主焊缝采用了全溶透衬板对接焊工艺,因该工艺在焊接过程中,焊接电弧热量集中,输入热量散发快,焊缝变形小,效率高,并通过外观检查、超声波探伤、拉伸、弯曲、冲击等焊接工艺评定试验,证明该工艺满足焊接要求。 焊接工艺评定图[2]如图 2 和图 3 所示,表 1 为焊接工艺参数。

《图2》

图 2 CO2 保护焊和手工焊接头形式 (单位: mm)

Fig. 2 CO2 arc welding and hand -welded joints form (unit: mm)

《图3》

图 3 焊接工艺顺序 (单位: mm)

Fig. 3 The order of welding technology (unit: mm)

《表1》

表 1 焊接工艺参数

Table 1 Welding process parameters

《2.2 加工制作工艺流程》

2.2 加工制作工艺流程

根据钢沉井的重量、结构形式、外形轮廓、设计线形及钢沉井转运等因素进行胎架的设计和制作,共设有 3 种不同规格钢制胎架。 单元件加工和组装工艺流程中的精度用划线定位和模板放样等方式来控制。 由于钢板薄,焊缝多,易产生较大的焊接变形,因此选用间断性跳焊减少焊接变形。 胎架区设有单元件装配定位线(即地标线)(见图 4),小块单元对地标线定位。 焊接从中间开始向两边推进,对称焊接,图 5 为各单元精确拼装图。

《图4》

图 4 胎架上拼装单元件

Fig. 4 Unit pieces assembling on tire rack

《图5》

图 5 各单元件精确拼装

Fig. 5 Precision assembling of various pieces

《3 加工精度的控制》

3 加工精度的控制

钢壳沉井加工精度的控制对钢壳拼装和沉井顺利下沉尤为重要,对单元件、单元件拼装后的加工尺寸、组装精度、焊接质量和吊装变形都提出了更高的要求。 采用现场加工制作,全程跟踪监控,这样避免了场外加工运输变形、加工校正难度大等不利因素,同时也大大提高了加工精度的可控性。

《3.1 单元件加工精度控制》

3.1 单元件加工精度控制

1) 单元件加工的精度控制考虑焊接变形和收缩余量,在放样和号料上严格控制。

2) 单元件加工在胎架上划线放样,制作模板来控制加工尺寸,焊接完成后对几何尺寸校对,焊接变形的做校正处理。

3) 单元件的外形尺寸允许控制在桁架长度 ±20 mm, 桁架宽度 ±3 mm 的误差范围内(见图 6)。

《图6》

图 6 桁架单元定位焊接

Fig. 6 Truss element positioning welding

4) 单元件焊接时,为减少焊接收缩变形量,对施焊的焊缝预先考虑了焊接的顺序,采用先焊对接焊缝而后再焊角焊缝,且角焊缝两侧均匀错焊,角焊缝  6 mm。

6 mm。

5) 内外壁单件钢板尺寸考虑焊缝宽度、焊接收缩量和边缘切割量等因素,切实对单件钢板尺寸下料,有效保证钢板间拼装焊缝与角钢横肋距离应 10 cm,且横肋间的间距均按地标线定位(见图 7)。

10 cm,且横肋间的间距均按地标线定位(见图 7)。

《图7》

图 7 外壁单元件尺寸控制

Fig. 7 Outer unit-size control

《3.2 单元件拼装焊接精度控制》

3.2 单元件拼装焊接精度控制

1) 水平桁架安装按内外壁角钢横肋划线对线装配,每片桁架附加 5~8 道临时支撑(见图 8 ),控制桁架的平整度和水平间距,满足桁架间高差的定位准确度,桁架平整度 L/5 000 3 控制范围,内外壁的平整度和垂直度分别在 4/4 000 mm, ±H/1 000的偏差范围内。

3 控制范围,内外壁的平整度和垂直度分别在 4/4 000 mm, ±H/1 000的偏差范围内。

《图8》

图 8 现场钢壳拼装图

Fig. 8 On-site steel assembly diagram

2) 焊缝均采用 CO2 气体保护焊[3],焊接工作区宜在室内或做好防风抗湿的环境下(见图 9 )。 为减少焊接收缩变形量。 焊接的顺序为:先焊收缩变形较大的横缝,后焊纵向焊缝。

《图9》

图 9 焊接防风蓬

Fig. 9 Welding windscreen

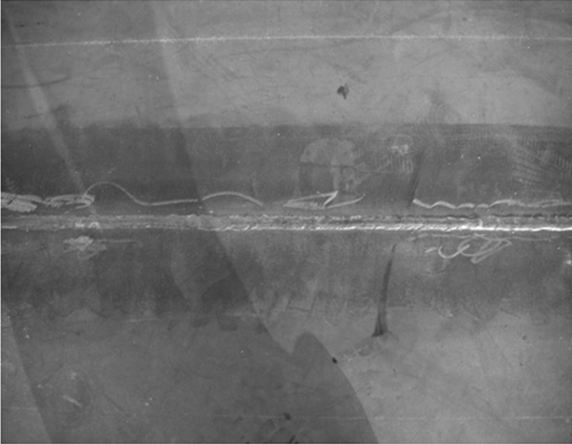

3) 由于焊缝长、钢板薄,须对焊缝区域进行预加热处理,避免焊缝边在施焊中收缩变形严重,焊缝分层焊接时,用砂轮磨掉每层坡口表面的氧化皮,避免焊缝夹渣现象(见图 10 和图 11 焊缝焊接实图)。

《图10》

图 10 角焊缝焊接实图

Fig. 10 Fillet weld real map

《图11》

图 11 主焊缝焊接实图

Fig. 11 Main weld real map

《3.3 整体加工精度控制》

3.3 整体加工精度控制

1)在钢壳整体焊接时,先里后外,等强度焊接。

2)为了使钢壳在翻身焊接和转运中减少变形,在钢壳内附加 4~6 道十字斜支撑和 8 道竖向支撑,来增加钢壳强度。

3)整体焊接完成后,对钢壳整体外形尺寸进行准确量测、放样,采用自动气弧焊割除多余的焊接预留量,准确地控制整体外形尺寸。

《4 焊缝检测评定》

4 焊缝检测评定

焊缝在通过外观检验无裂纹、未熔合、焊瘤、夹渣、未填满弧坑及漏焊等缺陷后,采用 CTS-22 型超声波[4]检测仪和 HTC60 焊缝轨进行检查,对检查区域修磨平整光滑,超声波探伤检测采用单面双侧锯齿型横扫的方式进行。 对主要对接焊缝进行 100 % 探伤检测,均未发现超标缺陷显示, 并且达到一级焊缝的要求。

《5 结语》

5 结语

泰州长江公路大桥钢壳沉井采用了高效、可控、操作简便地施工焊接工艺,按照合理的、科学的加工精度控 制流 程,单元件和整体长度最大偏差 为 4 mm,整体外形对角线最大偏差为 6 mm,整体宽度最大偏差为 2 mm,内外壁间距最大偏差 4 mm,且垂直度、平整度等各项精度控制参数均符合设计和规范[5]要求,焊缝均达到 I 类焊缝的标准,有效地保证了沉井钢壳加工质量和精度的控制。

京公网安备 11010502051620号

京公网安备 11010502051620号