《1 设计——在齿轮工程中的地位》

1 设计——在齿轮工程中的地位

《1.1齿轮的运作是一个系统工程》

1.1齿轮的运作是一个系统工程

齿轮是一种十分复杂的机械组件。齿轮的运作过程, 可以看作是一个系统工程。它由以下5个环节所组成:

1) 设计 包括材料的选择和热处理要求, 齿形制的选择和齿形几何的计算, 强度的计算或核对, 以及精度级别的选择;

2) 制造 包括轮体结构外形的加工、切齿、热处理及变形控制与校正, 热处理后的精加工 (对研、研齿、刮削或磨齿) , 接触区的调整;

3) 装配 包括装配前进行的齿轮箱体精度要求的检验, 齿轮副啮合装配精度要求的检验, 齿面接触区分析TCA的检验和装配中的调整;

4) 使用 包括机器操作与使用规程的制订, 以及实际操作执行情况的控制和检查;

5) 维护 包括日常润滑, 清洁程度的保持, 磨损后间隙的调整, 故障的排除, 以及机器的保养与检修。

《1.2各环节的依存关系》

1.2各环节的依存关系

任何一个环节的失误, 都会不同程度地影响整个机器的传动品质。例如以锥齿轮的断齿 (breakage) 故障分析途径为例 (“→”表示检查分析程序, “…”表示解决排除故障途径) :

《图1》

《1.3设计环节最重要》

1.3设计环节最重要

在五个互为影响的环节中, 第一环节 (设计) 居先行地位并具有举足轻重的作用。这是由于:

1) 设计是先行, 是基础。设计不良, 以后各环节很难弥补其不足。

2) 可以比较容易地改变设计图纸和程序, 一直到满意为止。不像制造那样, 满足不了要求便报废, 要重新投料, 增加了成本。更不像使用不当 (例如超载使用) , 出了故障付出更大代价。

3) 设计者选择齿形制时, 有现成标准可选用 (如收缩齿选Gleason齿制、等高齿选Klingelnberg或Oerlikon齿制) , 常常满足于现成, 实际上大有潜力可挖。

4) 现行的齿形制有缺陷, 有待创新, 这也是本文的意义所在。

以下从分析现行的齿形制开始讨论。

《2 现有技术——工业用曲线齿锥齿轮和准双曲面齿轮齿形制》

2 现有技术——工业用曲线齿锥齿轮和准双曲面齿轮齿形制

《2.1曲线齿锥齿轮和准双曲面齿轮齿形制 (tooth system) 》

2.1曲线齿锥齿轮和准双曲面齿轮齿形制 (tooth system)

传递相交轴的曲线齿锥齿轮和传递相错轴的准双曲面齿轮, 可统称为广义的曲线齿锥齿轮——泛曲线齿锥齿轮。它们在各国现代工业上采用的齿形制有近10种, 其中最主要的有4种。这4种占市场份额的大多数, 如表1所示:

Table 1 Tooth systems of pan-spiral bevel gears adopted from industry in every countries

《表1》

| 种类 | 齿形制 | 切齿机床 | 齿线 | 齿高式 | 变位形式 | 主要 市场 | |

Ⅰ | 1 | Gleason | Gleason | 圆弧 | 收缩齿 | 零变位传动 x1+x2=0 零切向变位 传动 xt1+xt2=0 | 美国+ 日本+ 各国 |

| 52型 | 俄国+ 中国+ 东欧 | ||||||

2 | ЭНИМС | (俄国) | |||||

| Y22型 | |||||||

| (中国) | |||||||

Ⅱ | 3 | Klingelnberg | AKM型 | 延伸 外摆 线 | 等高齿 | 西欧 | |

| (德国) | |||||||

4 | Oerlikon | SKM | |||||

| (瑞士) | |||||||

| Ⅲ | 5 | 非零传动 | 上述任一 类机床 | 任一 种齿 线 | 任一种 齿高 | 非零传动 x1+x2≠0 xt1+xt2= 任意值 | 中国 |

就齿线与齿高形式来看, 还可以归纳为两大类 (4种) 加上新型非零变位共三大类 (5种) 齿形制。在实际应用时, 大多数产品采用曲线齿锥齿轮, 只在轿车和齿数比较大的小型传动装置中, 采用准双曲面齿轮。本文着重讨论曲线齿锥齿轮。

《2.2各国现有齿形制特征分析》

2.2各国现有齿形制特征分析

1) 轴交角Σ不变

例如变位后 (适用于齿数比u>1的传动) 的轴交角Σ与不变位 (适用于齿数比u=1的传动) 的Σ相同, 即轴交角不改变。

2) 采用零变位传动设计

有模数制和径节制。

a. 模数制。用变位系数x和齿顶高系数h*a (即单位模数有效齿深he的一半) 表示, 设变位系数值为k, 则大齿轮齿冠ha2用负变位系数表示:

小齿轮齿冠ha1用正变位系数表示:

由于配对齿轮变位系数之和等于零 (xΣ=x1+x2=k-k=0) , 有ha1+ha2=2h*am=hem (无变位齿有效齿深) 。

b. 径节制。用长短齿齿冠表示, 以 Gleason齿制为例:大齿轮齿冠aG用短齿冠表示:aG=[0.46+0.39/u2]/Dp<无变位齿冠a0 (=0.85/Dp) , 小齿轮齿冠ap用长齿冠表示:ap=a0-aG= (1.7-aG) /Dp>a0。

两者系数可以换算:

aG=0.85-0.39 (1-1/u2) /Dp

ap=0.85+0.39 (1-1/u2) /Dp,

即: h*a=0.85 x=0.39 (1-1/u2) 。

3) 采用零变位传动与保持轴交角不变具有“共存”的关系

1977年在苏联《汽车工业》杂志上, 曾发表过一篇“不等移距高强度弧齿锥齿轮”论文

《2.3零变位传动设计的缺点和出路》

2.3零变位传动设计的缺点和出路

1) 零变位传动的缺点

由于小齿轮强度较低, 通过正变位 (x1=k>0) 来强化小齿轮, 而强度较高的大齿轮经负变位后相对地弱化 (x2=-k<0) 。当k值增大到一定程度, 将发生大齿轮变瘦、变弱、甚至出现弱于小齿轮的情况, 即k不能过大 (如Gleason规定k≤0.39) 。由此带来了一些缺点:

a. 强度的限制。当u很大而小齿轮齿数z1又很小时, 小齿轮虽经x1>0来补偿, 但补偿不够, 强度仍然弱, 小齿轮往往先行损伤。

b. 体积 (齿数) 的限制 。由于k不能过大以及x1+x2=0, 带来了小齿轮齿数z1以及齿数之和 (z1+z2) 的限制。例如Gleason制:zmin=5~6, z1+z2≥38~45。

c. 平稳性 (低噪声) 的限制。平稳性与总接触比εγ有关。例如Gleason制中当中点螺旋角为35°时, εγ≤2~2.2。

d. 传动比的限制。当齿数比u=1时 (此时主动齿轮为小齿轮) , 不能用零变位传动。因为此时x2<0, x1>0, 反而产生人为的配对齿轮强度不均。故规定当u=1时不变位 (即x2=x1=0) , 当u>10时也不用零传动, 因为小齿轮即使采用最小齿数5~6, 大齿轮相对尺寸过大。

采用非零变位传动是渐开线齿廓变位设计的最佳选择。

由表2可知:就综合强度看, 正传动优于其他传动;就平稳性看, 负传动优于其他传动;就齿轮体积看, 正传动体积最小。

Table 2 The type and characteristics of modification of gears

《表2》

传动类型 | 非变位齿轮 | 变位齿轮 | |||

标准传动 | 零传动 | 正传动 | 负传动 | ||

当量 齿轮 几何 特征 | 中心距 | av=mzVm | — | ↑ | ↓ |

分度圆 | dV=mzV | — | — | — | |

节圆 | d′v=dv | — | ↑ | ↓ | |

强度 | 啮合角 | α′>α | — | ↑ | ↓ |

齿厚 | s=p/2 | ↑ | (x>0) 或↓ (x<0) | ||

滑动系数 | η | ↓ | ↓ | ↑ | |

综合强度 | ↑ | ↑↑ | ↑ | ||

平稳性 | 齿面重合度 | 1.5<εγ<2 | ↓ | ↓ | ↑↑ |

体积 | 齿数限制 | z1>zmin | zm>zmin | zm<zmin | zm>zmin |

注:↑表示增大, ↓表示减少, —表示不变, zm=0.5 (z1+z2) 。

总的评价是, 变位传动优于非变位传动, 如果变位系数选择得当, 非零传动优于零传动。

2) 克服零传动缺点的出路

出路在于采用“非零”传动, 但锥齿轮采用“非零”传动后, 将引起轴交角的改变, 这是设计或用户所不能接受的。

锥齿轮保持轴交角不变, 必然与采用零传动相配而共存

出路何在呢?只有创新一途。

《3 发明——第一次创新》

3 发明——第一次创新

《3.1思路的改变》

3.1思路的改变

1) 传统的设计思路

采用非零传动→节圆改变→节锥角改变→轴交角改变→不能接受;

如果用逆向思维变为:能够接受→轴交角不变→节锥角不变→节圆不变→以后怎么变?

唯物辩证法告诉我们, 事物是矛盾的统一体, 矛盾中的主要方面, 决定事物的性质, 在一定条件下, 矛盾的主要方面易位, 则引起事物性质的变化。

变位齿轮的矛盾, 是节圆 (锥) 和分度圆 (锥) , 在非零变位时, 节圆最活跃 (节圆变化) , 分度圆不活跃 (分度圆不变) , 所以节圆居于主要方面, 它决定了非零变位的性质——改变轴交角。

这里说的分度圆, 是指齿条形刀具对锥齿轮用展成法切齿时, 在被切的锥齿轮上, 必然有一个与齿条刀具作纯滚动的圆, 此圆称为分度圆, 亦即切齿时的节圆。

如果我们突破传统的约束, 改变条件, 把矛盾易位, 把分度圆居于矛盾主要方面的地位, 令分度圆变化, 而把节圆居于非主要方面地位, 令节圆不变, 就有可能改变原来非零变位的性质——不变轴交角, 再用“矛盾转化”的观点, 重新进行逆向思维。

2) 新思路

能够接受→轴交角不变→节圆不变→分度圆改变→新的非零传动→新型圆锥齿轮。

传统的分度圆不变, 是指模数不变, 而后者仅仅是圆柱齿轮切齿时的一种刀具规范而已。模数之所以是标准化的定值, 是由于圆柱齿轮切齿时是双面法 (两侧齿面同时切出) 和连续分度法, 决定了齿距p是定值的缘故。

对圆锥齿轮来说, 切齿时用单面法或可调整的双面刀具, 所以模数可不受标准化的限制, 完全可以用非标准值, 这就提供了采用改变分度圆 (因齿数一定, 即改变模数) 的可行性。

《3.2新型非零传动锥齿轮的数学模型》

3.2新型非零传动锥齿轮的数学模型

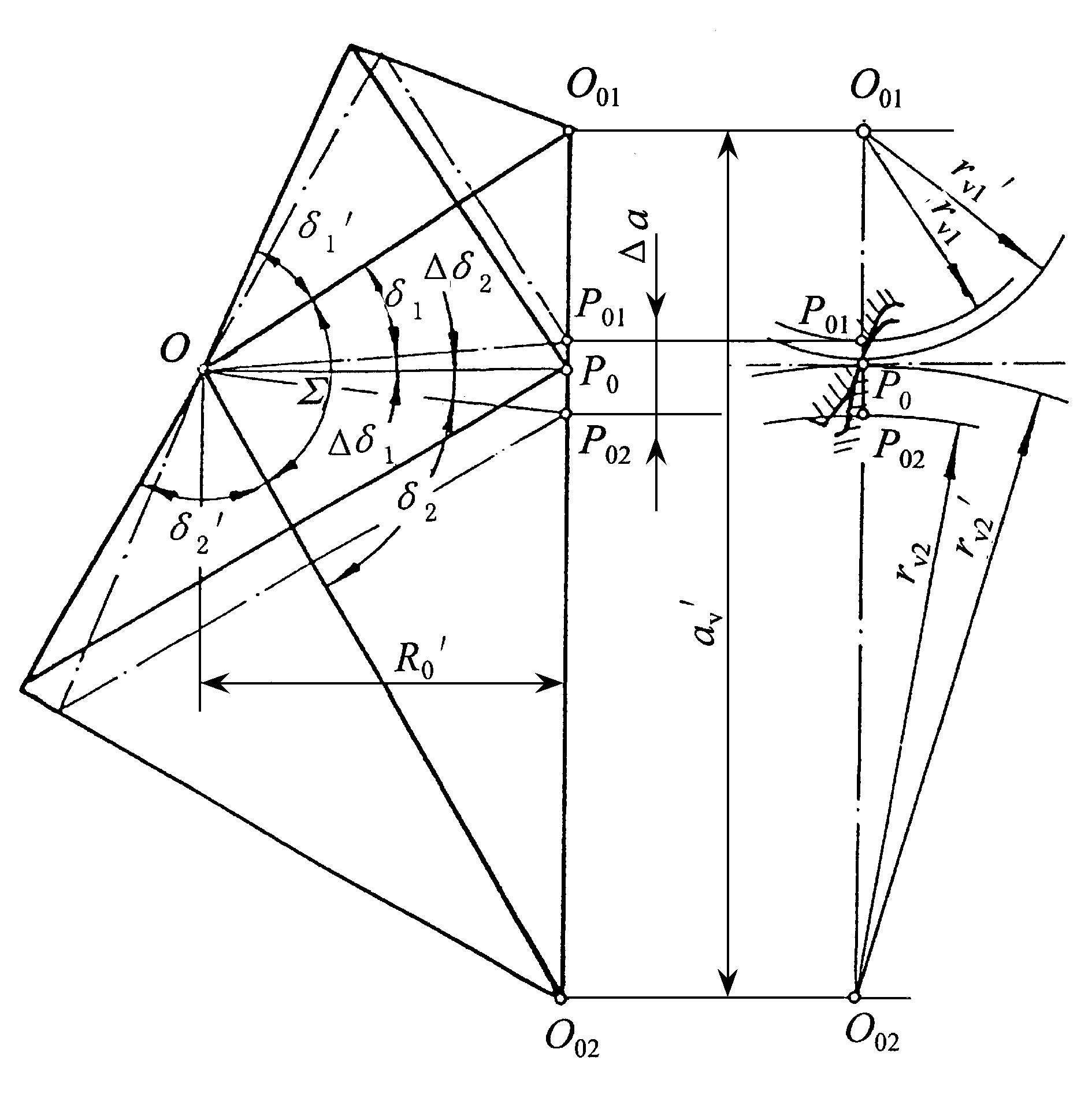

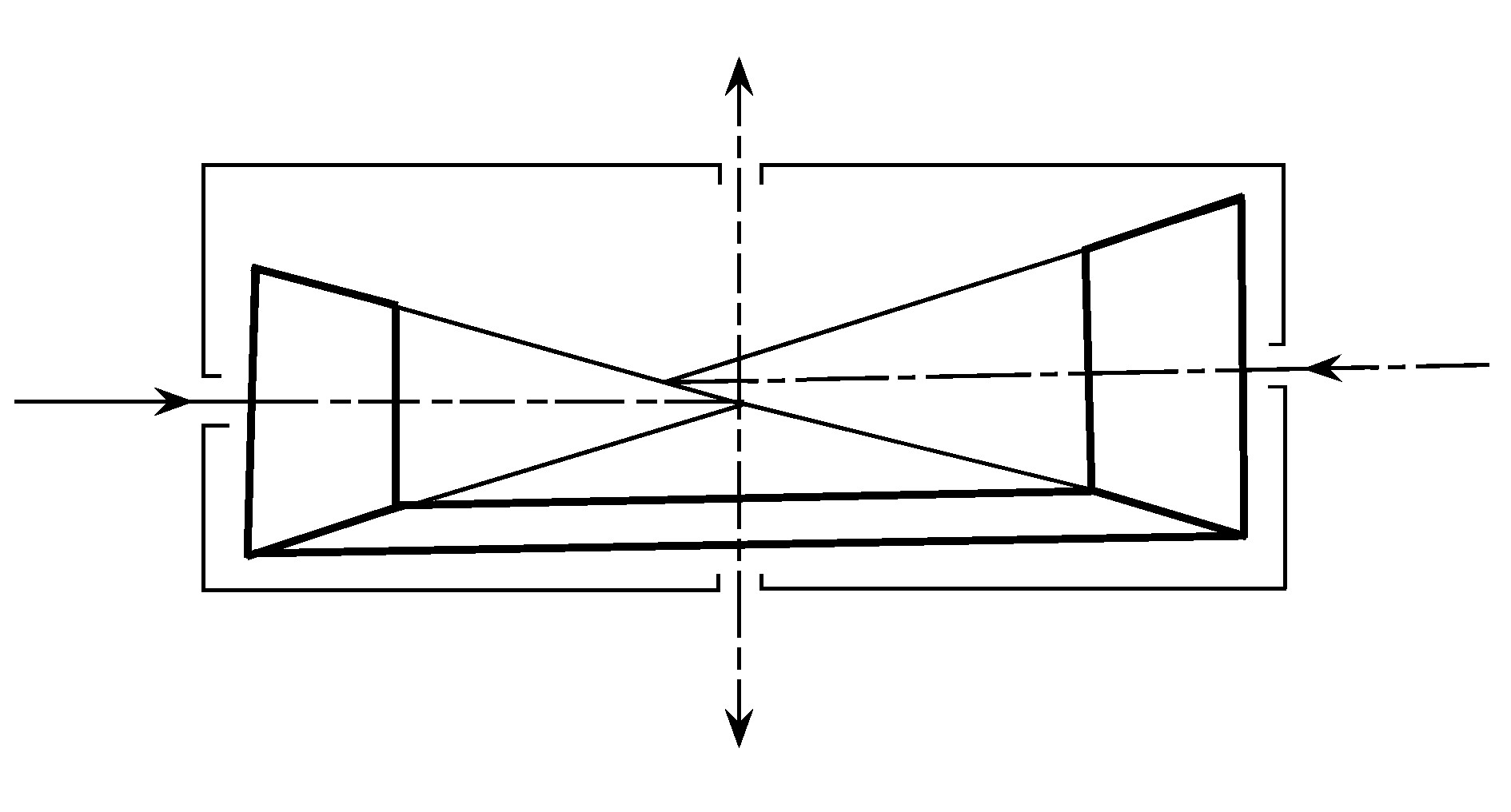

如图1所示, 以中点端面的配对当量齿轮副作为齿形的分析基准, 它存在两对圆锥:节锥 (在字符右上角加“′”表示) 和分度锥及其相应的参数, 因为突破了分度圆 (锥) 不变的约束, 需重新推导一套计算公式

节锥与分度锥的转换系数

综合变位系数之和

xh=xΣ+0.5xtΣ/tan α≠0; (2)

啮合角

α′=arcinv[invα+xhtan α/zvm], (3)

式中渐开线函数invα=tan α-α。

《3.3四个变位系数的选择》

3.3四个变位系数的选择

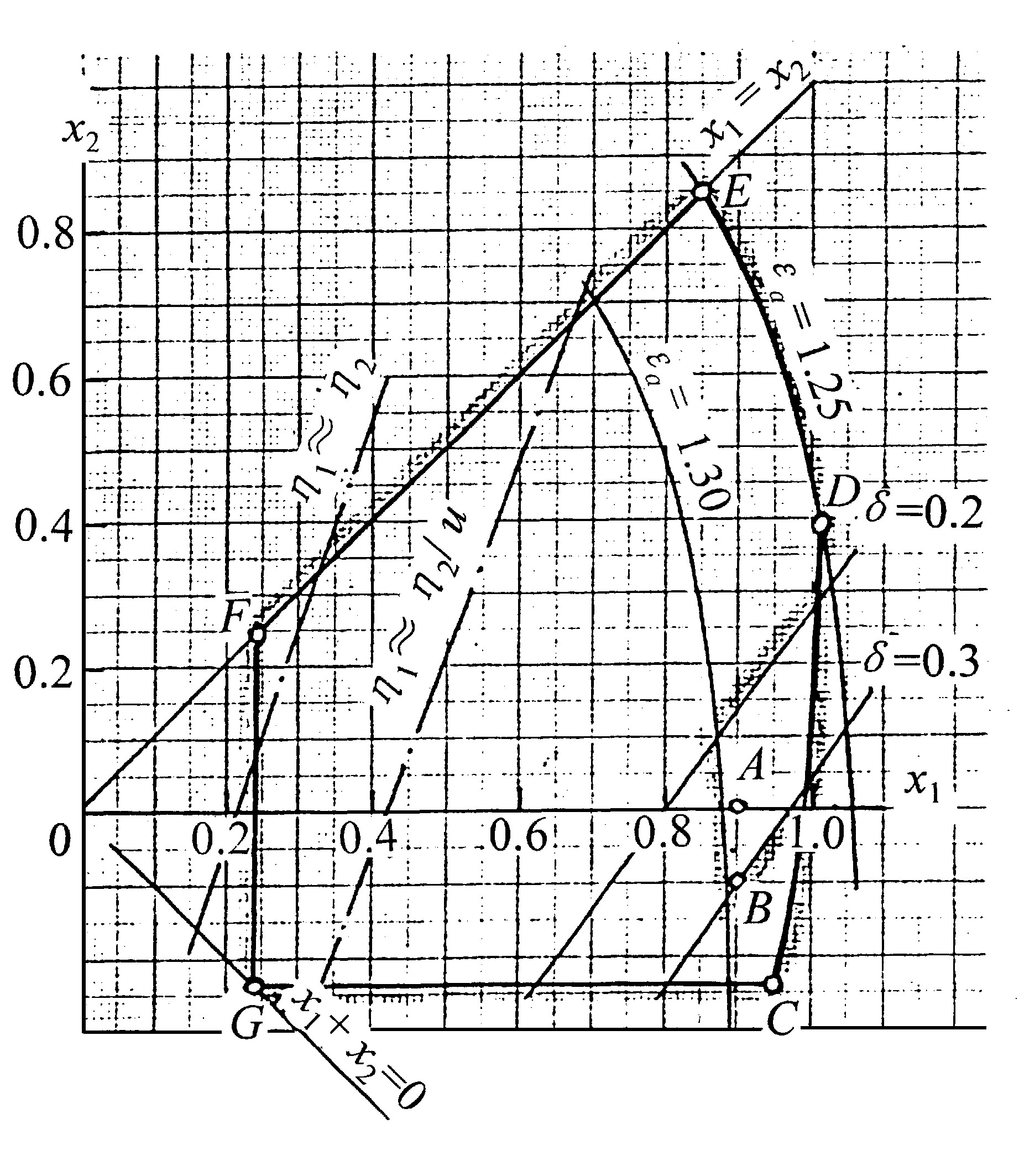

以变位系数为坐标的封闭图为指导, 根据不同的设计要求, 选择某些啮合特性曲线, 这些曲线的交点坐标值, 即变位系数值。参见图2, 以正传动为例。

此时按照新的思路:节圆r′v不变, 而分度圆rv变小, 亦即模数m变小, 结果有r′v>rv↓。 (4)

而按传统的思路:节圆r′v变大, 分度圆不变, 结果有r′v↑>rv。 (5)

式 (4) 与式 (5) 有同等效果, 都体现正传动特征。

等滑动曲线η1≈η2或η1≈η2/u, (6)

等弯曲强度曲线Y1≈kbY2, (7)

节点区双对齿啮合界限区δ*>0.2, (8)

式中kb为配对弯曲强度值Y1与Y2之比。

《3.4设计特点》

3.4设计特点

1) 优点

Table 3 The comparison between new-type and adopted in every countries spiral bevel gears

《表3》

传动性能 | 寿命 | 强度 | 噪声/dB | 体积 | 齿数比u | ||

世界各国通用 | 1 | 1 | A | 1 | <10 | ||

本发明技术 | >1.5 | >1.3 | A-2 | <2/3 | >10 | ||

专利号 | 8476 | 8571 | 8477 | ||||

正传动 | 负传动 | 小型传动 | |||||

① 在相同制造精度、相同材料热处理、相同模数条件下的对比

2) 缺点和补偿方法

a. 正传动 (x1+x2>0) :

· 齿廓重合度减少, 可用加深齿高来补偿 (如Gleason制h*a=0.85, 新制用h*a=0.9) ;

· 齿顶变尖, 可采用正值切向变位xt>0来补偿;

· 齿根的齿间过窄, 可用抬高根锥角来补偿。

b. 负传动 (x1+x2<0 ) :

齿根变瘦, 可以用正值切向变位来补偿。

《4 应用开发——二次开发 (再创新) 》

4 应用开发——二次开发 (再创新)

《4.1二次开发的攻关思路》

4.1二次开发的攻关思路

1) 存在差异

科研成果不能直接在生产厂家应用并变为商品, 是因为有两个不同:

a. 科研成果的研制条件与生产厂家的生产条件不同;

b. 科研成果——试制品、展览品的性能和配套条件与生产厂家的要求不同。

2) 求同的难度 困难很大, 这是因为:

a. 难度大。应用开发的难度, 仅次于发明, 所以又称为“再创新”, 这个过程不可等闲视之, 它是能否形成生产力的关键所在。

b. 投入大。再开发的投入往往大于发明阶段的投入, 例如5∶1。但对齿轮的开发, 如果方法得当 (见下述4.2 节) , 可缩减成为2∶1。

c. 中国的实际情况。我国只经历了20年的从计划经济到市场经济的历程, 技术的接受方 (简称甲方) , 往往致力于短期的谋利, 对带长远性的新产品开发, 力度很不够。这与发达国家的甲方十分重视新产品的开发, 甚至愿意出风险资金去和技术供应方 (乙方) 联手开发, 大相径庭。因此在当前搞二次开发是难上加难。

3) 求同的思路 我们采取两个“一致”和两个“自力”:

a. 促使乙方的生产条件与甲方一致, 这就要施行“中间试验”攻关;

b. 使乙方成果的性能与甲方产品要求一致, 这就要设立相应的研制攻关课题。每个课题包括适应性能设计、试制、试验、跟踪、改进和服务6个环节;

c. 自力跑市场。根据中国的实际情况, 在争取有关部门的支持下, 得花时间上市场, 了解甲方产品的需求, 回来后“二次开发”成果, 使之能适应需求。再拿它去跑市场, 争取甲方采用。可以说, 技术开发和技术转让, 是靠自力去“跑”出来的。

d. 自力滚动资金 。把“前”面横向课题转让费或纵向课题费的部份资金留下, 用作“后”项课题启动资金。以“前”养“后”, 自力滚动, 形成资金滚动开发的良性循环。12年来, 我们就是靠自力滚动, 开发了8个“再开发”的项目。

《4.2思路的展开, 不同技术类型有不同攻关做法》

4.2思路的展开, 不同技术类型有不同攻关做法

结合新型锥齿轮再创新的特点, 对每一个“再开发”领域提出了好、短、快、省的做法。

a. 好。结合甲方产品的需求, 发挥新型锥齿6个优点 (高可靠、高强度、低噪声、小体积、长寿命和灵活性) 中的一两点, 做到“物美”。

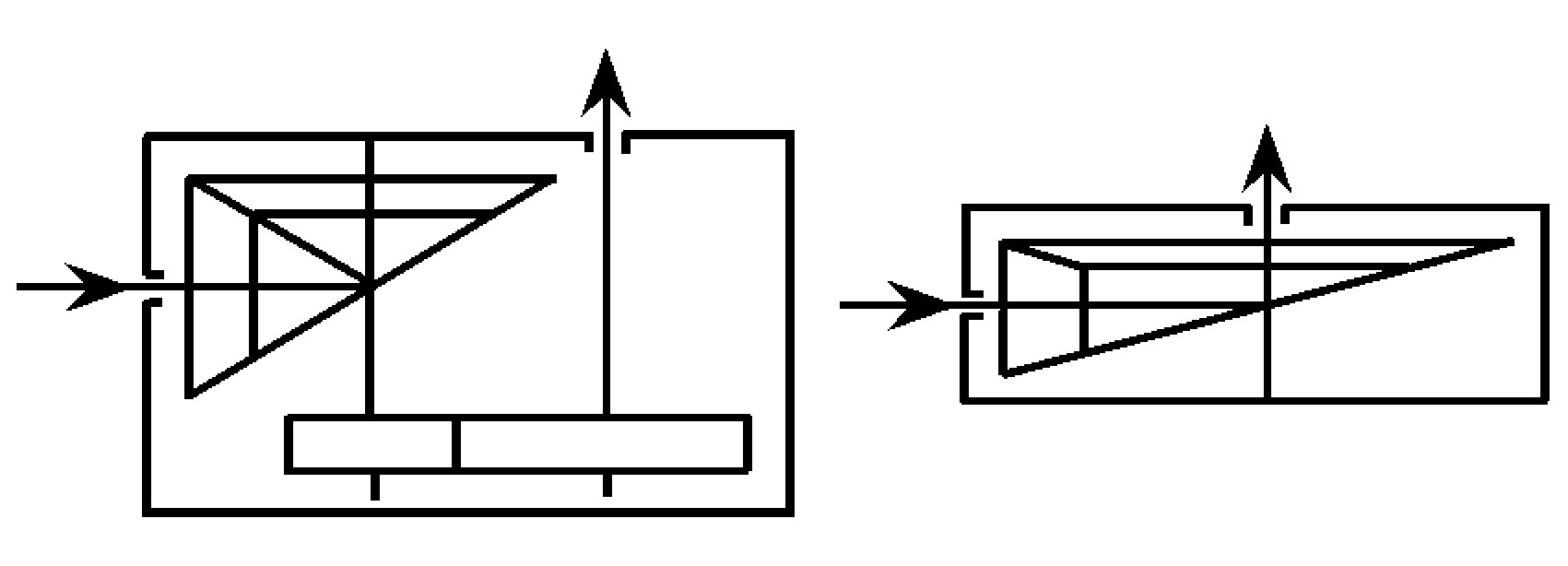

b. 短。除利用锥齿轮试验室的功能外, 尽量把“中间试验”的后阶段放到甲方的生产现场中去, 使中间调试与生产能力合一, 以缩短“中试”的转化时间。为此, 我们开发了“节圆传动, 分圆切齿”原理, 可利用现有的任何锥齿轮加工机床和刀具用单面法或双面法展成切出新齿形, 极易推广, 见图3。

《图4》

Fig.3 The minimum number of teeth—3 (manufactured by the current type number Y22 machine-tool)

c. 快。以电脑为工具与现代设计方法结合, 加快研制过程。例如优化设计、仿真切齿、虚拟制造、缩型试验。

d. 省。发展新型锥齿轮“少投资”的优点, 利用现有的机床与刀具加工, 不必另作工艺装备投资, 做到价廉。

《4.3对号入座, 三种发明专利分别在不同机械行业推广》

4.3对号入座, 三种发明专利分别在不同机械行业推广

1) 正传动的设计模型x1+x2>0

见图4。按行业特征设计时, 可选择以下诸优点中的两项。

(A) ↑α (啮合角) ——提高抗点蚀能力;

(B) ↑sF (齿根齿厚) ——提高抗断齿能力;

(C) ↑s (齿厚) ——提高抗磨损能力;

(D) ↓η (滑动率) ——提高抗胶合能力;

(E) 即或在相同体积条件下, 提高综合强度;

(F) 延长寿命 (由于结合强度提高) ;

(G) 提高可靠性;

(H) 等强度下减小体积。

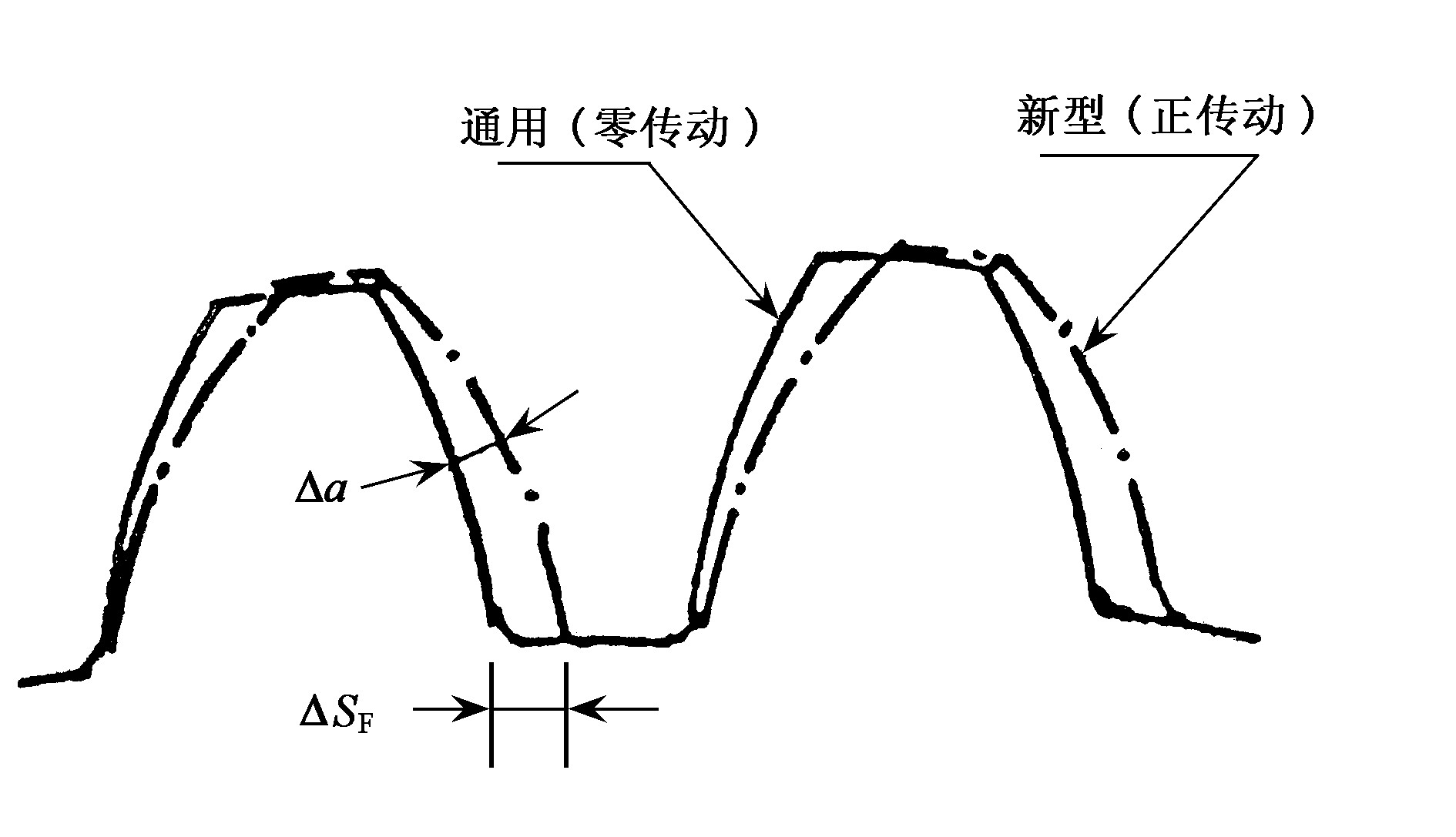

《图5》

Fig.4 The tooth profile of virtual gear of positive transmission

实线—现有 (零传动) 齿形;点划线—新型 (正传动) 齿形

a. 用于坦克、装甲车:选择 (G) 、 (H) ;

b. 用于工程机械 (拖拉机、 装载机、 压路机) :选择 (G) 、 (A) ;

c. 用于内燃机车:选择 (F) 、 (A) ;

d. 用于连续作业传动 (煤机、冶金设备、隧道、探矿机) :选择 (F) 、 (G) ;

e. 用于船艇 (V形传动水翼船、汽艇舷外机) :选择 (G) 、 (H) 。

2) 负传动的设计模型x1+x2<0

(I) ↓α (啮合角) ↑εγ (重合度) —— 提高平稳性, 降低噪声。

a. 用于立式传动机床 (立式铣床) :选择 (I) ;

b. 用于室内相交轴传动:选择 (I) 、 (H) 。

3) 小型传动的设计模型

(J) x1+x2≥x1min+x2min, z2+z1≥26 (见图5) 。

a. 用于微型传动:选择 (J) ;

b. 用于无链条自行车 (用锥齿轮代替链轮) :选择 (J) 、 (G) 。

《图6》

Fig.5 The comparison of miniature-design between before improvement and that of after

a) 改进前u1=27/14≈1.93 b) 改进后u2=17/9≈1.89

4) 各国现有通用锥齿轮不能胜任的特殊传动

a. 用于zmin≤3~4 的少齿数传动。对于零传动, 如Gleason 齿制zmin≥5~6, 创记录的zmin=3~4, 见图3, 图5。

b. 用于z2/z1≥8~12的大减速比传动 (一级传动代替两级传动) , 见图6。

c. 用于Σ<20°的小轴交角传动;

d. 用于共轴双速输入传动, 见图7、图8。

《5 创新实例》

5 创新实例

1) 原设计情况

“北京”型内燃机车由4 对正交轴曲齿锥齿轮驱动, 已知减速比为u=z2/z1=49/30, m=12.7, βm=25°。按美国Gleason齿形制设计, 经向变位系数之和x1+x2=0.24+ (-0.24) =0, 齿顶高系数 h*a=0.85 , 顶隙系数c*=0.188, 刀具齿形角α0=16°, 材质为20CrMnTi渗碳淬火, 齿面硬度为HRC58~62。锥齿轮寿命往往未到大修理期寿命 (70~80) ×104 km, 即因点蚀而失效, 造成铁路运输的被动。

2) 改进设计要求

在安装距A及主要参数u、m、βm不变的条件下, 采用非零传动, 以求延长寿命40%, 即保证整个大修理周期内 (100×104 km) 能正常运转。

3) 改进设计方案

针对失效主因为点蚀, 可采用正传动提高抗点蚀能力, 即加大啮合角 (采用20°刀盘代替16°刀盘) 与节点区双对齿啮合 (δ*>0) 来提高抗点蚀能力;在此基础上提高齿轮的综合强度, 以延长寿命。参看图2, 按已知条件作出径向变位x1与x2的封闭图。在δ*>0.15的区域内, 优选出A点 (0.9, 0) 即x∑=x1+x2=0.9+0=0.9>0。再用切向变位来平衡大小齿轮的弯曲强度, 由相当法向齿数znv1=zv1/cos3βm≈47, znv2m≈120及x1=0.9, x2=0分别查出作用于齿顶的综合齿形系数yFsa1=4.12≈yFsa2 (yFsa=yFa×ysa, 此系数值可从有关强度计算资料中查出) , 即弯曲强度已经平衡, 切向变位系数之和可以平均分配xt∑=xt1+xt2=0.014+0.014=0.028>0。由此得出有关啮合的特性数据, 见表4。

Table 4 Comparison with data of mesh-characteristics

《表4》

啮合特性 | 原设计 | 改进设计 |

综合变位系数xh | 0 | 0.935>0 |

中点啮合角α′m | 17°33′ | 24°46′ |

径向伸缩系数kr | 1 | 1.014 |

节点区啮合系数δ* | -0.07 | 0.27 |

滑动率η1 | 0.77 | 0.10 |

η2 | 0.95 | 0.73 |

中点端面齿根圆齿厚sfm1 | 22.36 | 26.94 |

sfm2 | 23.11 | 25.91 |

中点端面分度圆齿厚sm1 | 19.48 | 25.94 |

sm2 | 16.04 | 14.76 |

齿廓重合度εα | 1.61 | 1.26 |

4) 设计强度分析

硬齿面齿轮主要损伤形式有点蚀、断齿、胶合和磨损4种, 相应的强度计算只有疲劳点蚀和疲劳断齿计算比较成熟, 其他损伤只能从表4性能资料中作一些估算。

a. 抗点蚀能力。与节点区参加啮合轮齿的对数εj (当δ*<0, εj=1;当δ*>0, εj=2) 和啮合角α′m的正弦两者的平方根成正比。设新旧设计强度对比值为kH,

可见新设计比旧设计强度提高60%多。

b. 抗断齿能力。与齿根危险截面 (用齿根圆弧齿厚sf近似表示) 的二次方成正比, 强度对比值为kF1, 有

可见小齿轮强度提高45%, 大齿轮强度提高26%。应指出:小齿轮大幅度提高弯曲强度的结果是:形成大小齿轮等强 (yFsa1=4.12≈yFsa2, 见上述) 。

c. 抗胶合能力。大致与滑动率成反比, 强度对比kθ有

应指出:小齿轮较易发生胶合, 本设计可根除此患。

d. 抗磨损能力与齿厚sm成正比, 与滑动率成反比, 其强度对比值km为

考虑到小轮在相同运转时间内, 多转u倍, 小轮的同期抗磨损能力为k′m=km/u=10/1.63=6 (倍) , 即齿轮副磨损很慢 (少) , 小齿轮磨损更慢 (少) 。

综上所述, 新设计的锥齿轮可大幅度提高综合强度, 即能同时抵抗4种主要形式的损伤, 故能大大延长锥齿轮副的寿命, 从根本上消除“小轮偏弱”的零传动通病, 做到大小轮寿命相同。从机车锥齿轮主要损伤形式为点蚀看, 新设计比原设计抗点蚀能力 (kH) 可提高60%, 根据S—N抗疲劳曲线性质, 代表寿命的循环次数N与代表实际接触应力值S, 按指数幂成正比, 因此, 抗点蚀能力比原设计提高60%以上, 对设计改进要求延长寿命40%, 绰绰有余。

5) 试制情况

第一阶段试制用单号单面法进行, 在常规的国产Y2280螺旋锥齿轮加工机床上, 用齿形角为20°、刀号为7.5的一把精切双面刀盘切齿, 一次试切成功。装车试验成功后, 用单号双面法成批生产。

6) 装车试验

从1988年装车, 经4年超期服役运行90×104 km后, 直到大修理, 开箱检查后, 除一对因工况恶劣有刻痕外, 4对齿面光滑无点蚀, 仍可继续使用, 截至1994年已运行120×104 km并已全面推广。以节约备件、年产50台机车、更换率50%计, 每年节支达200万元

值得一提的是潜在的社会效益。过去行车 (80~90) ×104 km时, 即出现点蚀被迫中途停车, 更换机头, 造成交通暂停、中断、晚点的损失。采用新齿型后, 能保证运行整个大修期 (一般走100×104 km) 而不更换齿轮, 使齿轮在大修理时, 可同期更换。本例使用期超过一个大修期, 保证机车超载、提速运行。

《6 结语》

6 结语

1) 设计是最活跃的先行环节, 在等价成本条件下, 是赢得优良传动。以往视为有现成齿制可循而不花工夫去“挖宝”, 值得反思。

2) 利用逆向思维和辩证法, 可创造出既不改变轴交角, 又能实现非零变位传动的设计。

3) 新型非零变位传动齿形制比现用的各国齿形制优越, 具有较高强度、较长寿命, 或较小体积, 或较低噪声和较广泛的适应性。

4) 长寿命、小体积和低噪声是齿轮技术的发展趋势, 新齿形制适应这个趋势, 因而富有生命力。

5) 新齿形可用现有的如美国Gleason、德国Klingelnberg、瑞士Oerlikon、前苏联52型和我国的Y22型螺线齿轮切齿机床及其刀具制造, 不必另作工艺装备, 故极易推广。

6) 近十年来在各种工程机械、机车、载重汽车、立式机床、船艇、煤机、油田设备和各种垂直轴减速器中, 得到成功推广, 成为成熟的高新技术, 被国家科技部认定为“国家级科技成果重点推广计划项目”。

京公网安备 11010502051620号

京公网安备 11010502051620号