《一、前言 》

一、前言

我国的煤炭消费约占总能耗的 70 %,这是造 成一些能源和环境问题的主要原因。2012 年我国 工业消耗煤炭 3.36×109 吨标准煤,其中石化、钢 铁、建材、化工、有色金属、造纸、纺织等高耗 能行业消耗煤炭 1.17×109 吨标准煤,占工业用煤 的 1/3 以上。“十一五”期间,大部分高耗能行业 和重点耗能企业完成了国家或地方政府下达的节能 目标任务,但主要工业产品综合能耗相比国际先进 水平平均高出 30 %。“十二五”期间我国高耗能行 业和重点耗能企业面临煤炭供应紧张及节能减排目 标提高的压力,需完成的万元工业增加值能耗下降 18 %~20 %。而这一目标的完成,对全社会完成单 位国内生产总值(GDP)能耗下降 16 % 的节能目标, 有着至关重要的影响。因此,推动高耗能行业煤炭 利用过程中的节能是我国可持续发展战略的重大 需求。

《二、 国内外重点高耗能行业能源消费结构和 煤炭消费概况 》

二、 国内外重点高耗能行业能源消费结构和 煤炭消费概况

《(一)国内高耗能行业能源消费结构及煤炭利用状况 》

(一)国内高耗能行业能源消费结构及煤炭利用状况

图 1 显示 1995—2012 年我国高耗能行业煤炭 的消费趋势 [1]。除电力、采掘及其他行业,石化、 钢铁、建材、化工、有色金属、造纸、纺织七大高 耗能行业的煤炭消耗占全国煤炭消耗量的 35 % 左 右。其中,钢铁、石化、建材和化工四个行业的煤 炭消费量最大,约占七大行业煤炭总消费量的 90 %。 图 2 显示 2010 年各行业终端能源消费中煤炭及电 力的消费比重 [2]。煤炭和电力的消费在各行业的能 源结构中占不小的比例。随着各行业的快速发展自 然带动了煤炭和电力消费的增长,而电力又是煤炭 能源的头号消费大户,因此这些行业的发展直接和 间接的消耗了大量的煤炭资源。为使高耗能行业保 持可持续发展,大力发展煤炭清洁高效节能技术是 主要的发展方向。

《图1》

图 1 1995—2012 年高耗能行业煤炭消费趋势

《图2》

图 2 2010 年高耗能行业煤炭及电力消费比重

《(二)国外高耗能行业能源消费结构及煤炭利用状况 》

(二)国外高耗能行业能源消费结构及煤炭利用状况

图 3 显示国外高耗能行业的能源消费结构图。 由图可以看出,日本的化工行业主要以石油为主, 占该行业能源消费的 80 %,德国的制浆造纸行业 主要以天然气和电力为主,煤炭只占 6.5 %,英国 的纺织行业主要以天然气及其他能源消费为主,煤 炭只占 7 %,相比中国造纸和纺织行业煤炭消费占 49 % 和 24 % 占比低很多。再看煤炭消费较多的钢 铁和建材行业,2010 年日本其所占的比例也达到了 71.2 % 和 46.8 %,相比这一比例的中国钢铁和建材 行业煤炭消费比例要低 15 % 和 24 %。

《图3》

图 3 国外高能耗行业能源消费结构

《三、重点高耗能行业煤炭利用过程的节能技术 》

三、重点高耗能行业煤炭利用过程的节能技术

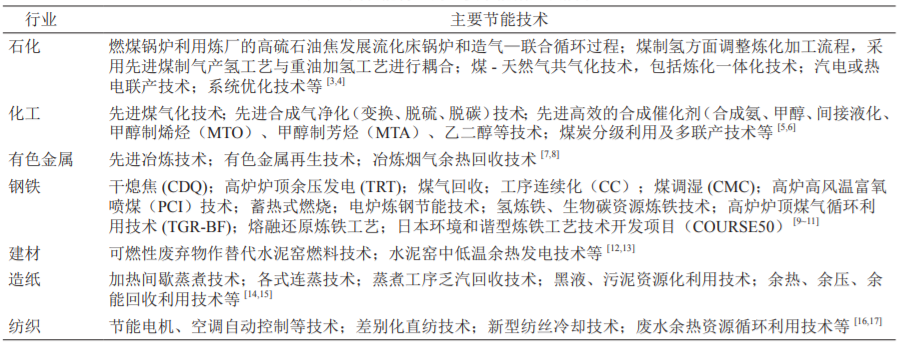

高耗能行业是生产过程耗能较多且消耗能源密 集型的产业。我国虽然在过往的十几年中,通过推 进节能技术的发展,降低了主要产品的单位能耗, 提升了能效的整体水平。但由于高耗能行业比重较大,单位产品能耗过高问题依然较为突出。因此,加快产业转型升级,解决高耗能行业的能耗过高问 题仍是重中之重。表 1 中列出了高耗能行业现行的 主要节能措施及技术。

《表 1》

表 1 高耗能行业的主要节能措施及技术

虽然我国高耗能行业发展取得了巨大的成就, 节能方面也有显著的效果,但主要工业产品综合能 耗与国际先进水平相比平均约高出 30 %(见图 4)。 表 2 显示国内外高耗能行业主要节能技术关键指标 的对比。钢铁和建材行业的关键性节能技术指标与 国外先进水平还有较大的差距,特别是配套设施的 国产化率还比较低。“十二五”期间,中国高耗能 行业和重点耗能企业面临煤炭供应紧张、价格上涨、 节能减排目标提高的压力。

《表 2》

表 2 国内外高耗能行业主要节能措施及技术

《图4》

图 4 2010 年高耗能行业主要产品综合能耗与国际比较 [2]

《四、高耗能行业煤炭利用过程中节能面临的挑战和机遇》

四、高耗能行业煤炭利用过程中节能面临的挑战和机遇

《(一)高耗能行业煤炭利用态势分析》

(一)高耗能行业煤炭利用态势分析

高耗能行业以煤为主要能源的现状,将给节 能和环保带来技术和管理的难题,企业自身生产力 的发挥受节能减排的限制还面临着很大的挑战。与此同时,世界经济格局的变化及全球低碳发展为产 业进一步转移和高耗能产业加快调整升级提供了契 机。并且国家支持对节能技术的引进、研发和推广, 相关政策法规的确立为节能技术带来了机遇。针对 高能耗行业煤炭利用过程中的节能问题,运用系统 论的观点综合考虑各行业发展的优势、劣势、机会和威胁等因素,建立了态势分析模型。表 3 给出高 耗能行业煤炭利用中节能问题的态势分析结果。

《表 3》

表 3 高耗能行业煤炭利用中节能的态势分析

《(二)重点高耗能行业煤炭清洁高效利用技术路线图 》

(二)重点高耗能行业煤炭清洁高效利用技术路线图

重点高耗能行业近、中、长期,煤炭清洁高效 利用的技术路线如图 5、图 6 所示。

《图5》

图 5 4 种重点高耗能行业煤炭清洁高效利用技术路线图

注:CDQ 为干熄焦技术,TRT 为高炉炉顶煤气压差发电技术。

《图6》

图 6 3 种重点高耗能行业煤炭清洁高效利用技术路线图

《五、 高耗能行业煤炭利用过程节能途径及重点节能技术方向》

五、 高耗能行业煤炭利用过程节能途径及重点节能技术方向

《(一)高耗能行业煤利用过程的节能途径》

(一)高耗能行业煤利用过程的节能途径

高耗能行业主要有三个节能途径:一是技术节 能,即上述煤利用过程重点节能技术水平的不断提 高和创新所实现的节能和节煤;二是结构节能,即 通过调整能源结构和工艺路线达到提高用能效率、 减少煤炭消耗的目的;三是管理节能,即通过健全 能源管理制度、加强能源计量管理和系统节能,以 提高能源利用效率。

《(二)煤利用过程重点节能技术方向》

(二)煤利用过程重点节能技术方向

通过对高耗能企业的系统调研,结合态势分析 和全生命周期分析 [18 ~ 20],筛选出了四个重点节能 技术方向:煤气化及煤 – 天然气共气化制备合成气 技术;二次能源高效转换技术;高炉高效率喷煤及 喷吹塑料技术;工业锅炉窑炉替代燃料混烧代煤技术。

1. 煤气化及煤 – 天然气共气化制备合成气技术 包括煤制氢技术和煤 – 天然气共气化制备合成 气(共生耦合)技术。煤制氢技术是先将煤炭气化 得到以 H 2 和 CO 为主要成分的气态产品 , 然后经过 净化、CO 变换以及分离、提纯等处理而获得一定 纯度的产品氢。再通过重油加氢处理得到轻油,相 比之下,煤制氢比煤制油可以大幅节约资源能源消 耗。煤 – 天然气共气化制备合成气(共生耦合)技 术是基于天然气蒸汽转化法和煤气化技术耦合发展起来的新型技术。煤和天然气进行耦合利用共气 化,不仅可以借助煤炭较高的含碳量有效调节合 成气的氢碳比,使之符合一般工业使用范围(H2/ CO = 1.0 ~ 2.0),而且可以用煤气化多余的热量来 补充天然气蒸汽转化所需要的热量,进行能量耦合利用,有效降低整体能耗。

2. 二次能源高效转换技术

高耗能行业生产过程的余热、余压、余能资源 非常丰富,通过高效转换这些二次能源,可以大幅 度降低单位产品生产能耗和排污负荷,提高煤炭能源的利用效率。

在钢铁行业,工业生产过程中所用煤炭热值 有 34 % 左右转化为副产煤气(焦炉煤气、高炉煤 气、转炉煤气)和生产过程中所产生的余压、余 热和余能。据分析,钢铁企业所产生的二次能源 量占钢铁企业总能耗的 15 % 左右。利用二次能源 回收技术,可以大幅度降低单位产品生产能耗和 排污负荷,主要有:干熄焦技术、烧结余热梯级 回收、高炉炉顶煤气压差发电技术和干法转炉煤气 回收等技术、二次能源高效转换技术、高效热电联 产技术、低温余热利用技术、固体炉渣余热利用 技术等。

在建材行业,完全利用水泥生产的废气作为热 源的纯低温余热发电,整个热力系统不燃烧任何一 次能源,在回收大量的对空排放造成环境热污染的 废气的同时,所建余热发电工程不对环境造成任何 污染。代表性的技术有新型干法水泥窑纯低温余热 发电技术。

在有色金属行业,冶炼过程的余热资源非常丰 富,利用余热降低产品综合能耗的潜力很大。余热 资源回收技术有:梯级回收和梯级利用技术,提高 余热资源品位,提高余热回收工质利用率,减少新 水耗量;采用余热汽轮机直接驱动大型风机等;将 低温温差发电技术利用于有色冶金生产的余热回 收,可进一步回收低温余热。

在造纸和纺织行业主要采用能量梯级利用技 术,提高能源使用效率。能量梯级利用技术有: 对生产过程中的蒸汽、用热等进行能量梯级利用; 采用各种余热回收技术 , 如高品位余热余能用于发 电,低温余热用于空调、采暖或生活用热;碱回 收炉排气用于加热蒸煮木片,化学制浆过程的二 次热能利用,预热木片磨木浆(TMP)的热回收 利用,造纸机干燥部供热蒸汽的合理使用,烘干 部热回收等。同时集中供冷与集中供热可以有效 降低供冷与供热的能耗,实现煤的高效利用,达 到节能降耗的目的。自备电站采用冷热电三联供, 或者中小型企业采用区域集中的方式,建立区域 集中冷热电三联供,可以有效的提高电站的燃料 利用效率。该技术发展主要包括两个方面:自备 电站采用冷热电三联供、建立中小型企业区域集 中冷热电三联供。

3. 高炉高效率喷煤及喷吹塑料技术

高炉喷煤技术是通过在高炉冶炼过程中喷入大 量的煤粉并结合适量的富氧、达到节能降焦、提高 产量、降低生产成本和减少污染的目的。随着炼焦 煤资源的日益短缺以及环保要求的日益严格,高炉 喷煤愈加显得重要,高炉大喷煤力求大幅度地降低 焦比成为国内外钢铁企业不断追求的重要目标。因 而必须提高高炉风口喷吹煤粉或其他燃料替代比。

高炉喷煤代替焦炭,减少了高炉炼铁对焦炭 的需求,就可以使焦炉少生产焦炭或少建焦炉,从 而减少对环境的污染。提高喷煤比的措施中,如高 压、富氧、高风温有利于提高煤粉置换比,实现提 高煤比。高炉风温每提高 100 ℃,高炉喷煤比提高 20~40 kg·t –1,高炉焦比降低 15~30 kg·t –1。氧含量升 高 1 %、增产 4.79 %、降低燃料比 1 %、可以多喷 煤 10~15 kg·t –1。

高炉喷吹煤粉是炼铁系统结构优化的中心环 节,是国内外高炉炼铁技术发展的大趋势。目前若 干种喷煤工艺流程已经趋于成熟,近期内不会再有 新的喷煤工艺出现,250 kg·t –1 以上的喷煤比仍将通 过现有的喷煤工艺来实现。喷煤技术的研究重点将 向长期高煤比、高利用系数和长寿化及开发进一步 减排二氧化碳的方向发展。

4. 工业锅炉窑炉替代燃料混烧代煤技术

建材行业利用生活垃圾部分代替煤在水泥窑 里焚烧具有优异的环保友好性,是生活垃圾便废为 宝、最合适的办法。水泥窑的容积大、热容量高、 窑内物料最高温度达 1 550 ℃、气体最高温度达 1 800 ℃。废料在窑内被焚烧 20 min 以上,其中的 有害成分可得到充分的氧化、使之化解成无害物。 燃烧后产生的烧结物在高温的作用下充分溶解,不 留残渣,同时还能成为水泥原料,不影响水泥的质 量。在“十一五”期间安徽海螺集团有限责任公司 通过与日本川崎公司进行多次技术的交流、开发出 具有自主知识产权的利用新型干法水泥窑处理城市 垃圾系统。

造纸行业随着环保压力的不断增大,造纸厂产 生的黑液、污泥需要厂区内部处理,实现零排放。 目前造纸污泥处理方法有:和页岩掺和制成新型墙 体材料,用作替代部分燃料进行掺烧,做泥浆纸。 而污泥掺烧以其减容性好,处理量大等优势,成为目前造纸污泥处理的重要技术方向。

《(三)“十二五”期间各行业综合节能贡献度分析》

(三)“十二五”期间各行业综合节能贡献度分析

从行业主要产品产量的预测值及节能目标值 的数据,估算该高耗能行业的总节能量。图 7 为 “十二五”期间高耗能行业的节能结构。在“十二五” 期间,七大高耗能行业总的节能量达到约 1.4×108 吨标准煤 ,其中结构节能达到约 0.627×108 吨标准 煤,约占 45.1 %;技术节能约达到 0.607×108 吨标 准煤,约占 43.5 %;管理节能达到约 0.16×108 吨 标准煤,约占 11.4 %。可以看出,除了技术节能之 外结构节能的贡献也同等重要。如在钢铁行业电炉 炼铁的普及率从10 %提高到20 %就可节能1.7×107 吨标准煤;随着工业化进程的加快,废钢资源会越 来越多,炼钢炉多“吃”废钢,可以逐步降低铁钢 比等,这也将为节能做出较大贡献。

《图7》

图 7 “十二五”期间高耗能行业的节能结构

“十二五”期间全国实现节约能源 6.7×108 吨 标准煤,因此,上述七大行业结构节能、技术节能和管理节能所形成的 1.4×108 吨标准煤的节能量, 在全国节能量中的贡献度达到约 21 %。

《六、结语》

六、结语

本文以实现节能为目标,运用态势分析和技术 路线图研究,对我国七大重点高耗能行业煤炭利用 过程进行全面分析,得出以下结论。

(1)突出了以节能为本的重要理念,强调了煤 利用过程中节能对高耗能行业的可持续发展的重 要作用。

(2)七大高耗能行业所消耗的煤炭约占工业用 煤的 1/3 以上,其中石化、钢铁、建材和化工行业 的煤炭消耗占七大行业的 90 %,应成为重点节能 对象。

(3)七大高耗能行业凝练出四个重要的技术方 向:煤气化及煤 – 天然气共气化制备合成气技术; 二次能源高效转换技术;高炉高效率喷煤及喷吹塑 料技术;工业锅炉窑炉替代燃料混烧代煤技术。然 后绘制了重点节能技术路线图。

(4)在行业的节能结构中除了技术节能,结构 节能(产业结构)的贡献也同等重要,约占总节约能量的 45 % 左右。

(5)应挖掘技术节能、结构节能和管理节能 等三方面的节能潜力。在具体政策的保障下,到 “十二五”末期,七大高耗能行业总节约能量达到约 1.4×108 吨标煤,对全国节能目标的贡献度达到21 %。

京公网安备 11010502051620号

京公网安备 11010502051620号