《1 工程概况》

1 工程概况

宜万铁路齐岳山隧道位于湖北省利川市的茅草乡、谋道镇境内,全长 10.528 km。 隧道穿越三叠系中统巴东组(T2b)的钙质页岩、泥灰岩、泥岩、页岩、细砂岩、粉砂岩、泥质灰岩、砂屑鲕粒生物屑灰岩、灰岩地层;三叠系上统须家河组(T3x)的泥岩、页岩、长石石英砂岩、石英岩屑砂岩夹数层煤线、粉砂质页岩地层;侏罗系下统珍珠冲组(J1z)的页岩夹长石砂岩及煤线地层;自流井组(J1 -2z)的页岩、泥岩夹生物屑灰岩地层;侏罗系中统新田沟组(J2x)细砂岩及页岩底层;下沙溪庙组(J2xs)的泥岩、粉砂质泥岩、岩屑长石砂岩及岩屑石英砂岩地层;上沙溪庙组(J2s)的岩屑长石砂岩及泥岩、粉砂质泥岩及砂岩地层,以碎屑岩为主夹少量泥灰岩及灰岩的软岩地层,岩体破碎[1]。

《2 F11 断层带工程地质与水文地质》

2 F11 断层带工程地质与水文地质

F11 断层主断裂带位于齐岳山隧道 DK365+110 ~+340(230 m)段,发育在 白云岩为主的硬质可溶岩与

白云岩为主的硬质可溶岩与 含钙质成分的页岩、泥岩为主的软质非可溶岩的交界部位。 断层及影响带由断层角砾岩、碎裂岩、断层泥等构成,岩性组成复杂,其性质上类似于含碎石粉质黏土或碎石土状,其水文地质为饱和含水,且导水能力强,围岩强度低、稳定性差,在水的浸泡下,极易坍塌。 由于层间裂隙和大规模的得胜场断裂及其次级构造的影响,深部裂隙水与上部地下水具有水力联系,隧道内最大水压达2.5 MPa,该段隧道除大气降雨入渗补给外,其上部得胜场暗河管道水的补给是齐岳山隧道受水威胁最严重的地段。 在隧道的施工开挖中,将不可避免地面临涌水突泥、坍方甚至泥石流的严重威胁[2]。

含钙质成分的页岩、泥岩为主的软质非可溶岩的交界部位。 断层及影响带由断层角砾岩、碎裂岩、断层泥等构成,岩性组成复杂,其性质上类似于含碎石粉质黏土或碎石土状,其水文地质为饱和含水,且导水能力强,围岩强度低、稳定性差,在水的浸泡下,极易坍塌。 由于层间裂隙和大规模的得胜场断裂及其次级构造的影响,深部裂隙水与上部地下水具有水力联系,隧道内最大水压达2.5 MPa,该段隧道除大气降雨入渗补给外,其上部得胜场暗河管道水的补给是齐岳山隧道受水威胁最严重的地段。 在隧道的施工开挖中,将不可避免地面临涌水突泥、坍方甚至泥石流的严重威胁[2]。

《3 F11 断层注浆堵水新方案》

3 F11 断层注浆堵水新方案

隧道平导开挖施工至 PDK365 +335,在开挖支护施工过程中,掌子面多处发生股状涌水,总涌水量达到 150 ~400 m3/h,拱部掉块,稳定性差,为防止平导掌子面出现滑坍及突水突泥危险,确保施工安全,在工作面施做 2 m 厚的 C30 混凝土止浆墙封闭。

《3.1 超前预注浆设计》

3.1 超前预注浆设计

根据地质勘察情况并结合施工中超前地质预报,对 F11 高压、富水断层带采取全断面超前注浆加固堵水 +超前大管棚钢性支护 +径向注浆的新方案,确保施工安全。

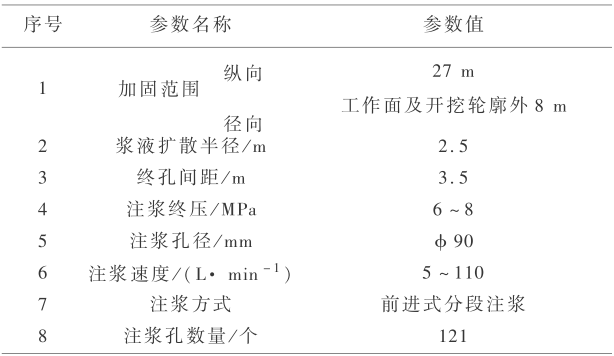

平导全断面超前注浆加固循环段长 27 m,径向注浆加固范围为开挖工作面及开挖轮廓线外 8 m。浆液扩散半径 2.0 m,终孔间距为 2.8 m。 全断面超前预注浆堵水防坍加固方案纵剖面设计如图 1 所示。

《图1》

图1 全断面超前注浆纵剖面图(单位:m)

Fig.1 Profile of full faceadvance grouting(unit:m)

《3.2 注浆参数》

3.2 注浆参数

全断面超前预注浆参数如表 1 所示。

《表1》

表1 全断面超前预注浆参数表

Table 1 Parameters of full face advance grouting

《3.3 注浆材料》

3.3 注浆材料

根据 F11 断层带地质情况及堵水加固防坍的要求,注浆材料采用硫铝酸盐水泥单液浆为主、普通水泥单液浆、普通水泥—水玻璃双液浆为辅。 施工过程根据涌水情况及地质情况进行浆液种类及配比选择调整。 浆液配比参数如表 2 所示。

《表2》

表2 浆液配比参数

Table 2 Mixing ratio of grout

注:W 为水;C 为水泥;S 为普通水泥—水玻璃双液浆

《4 超前预注浆施工》

4 超前预注浆施工

全断面超前预注浆采取由上到下、由外到内,分两序间隔跳孔顺序进行施工作业,实施发散—约束挤密型注浆加固。

《4.1 孔口管安设》

4.1 孔口管安设

钻孔注浆施工过程中,孔口管的安设是及其重要的技术,必须保证孔口管安设的牢固,其作用有:a. 有效控制钻孔高压突水;b. 形成满足注浆施工的静水静压条件,避免漏、跑浆影响注浆质量;c. 避免高压注浆过程孔口管冲出伤人及影响注浆质量。孔口管采用  108 mm,壁厚 5 mm 的无缝钢管加工,管长 2.5 ~3 m,施工前提前将孔口管前端采用混凝土封闭20 cm,并在管壁缠绕50 cm 长麻丝成纺锤形待用。 孔位标定后采用

108 mm,壁厚 5 mm 的无缝钢管加工,管长 2.5 ~3 m,施工前提前将孔口管前端采用混凝土封闭20 cm,并在管壁缠绕50 cm 长麻丝成纺锤形待用。 孔位标定后采用  130 mm 钻头开孔深 2 m(原则不能钻穿混凝土止浆墙)后,孔内放入 5 L 锚固剂或硬塑状快硬水泥,再将前端封闭的孔口管顶入孔内,孔内锚固剂或快硬水泥受挤压作用沿孔口管外壁空隙充填,以达到较好的固结封闭孔口管,完全满足高压注浆要求。

130 mm 钻头开孔深 2 m(原则不能钻穿混凝土止浆墙)后,孔内放入 5 L 锚固剂或硬塑状快硬水泥,再将前端封闭的孔口管顶入孔内,孔内锚固剂或快硬水泥受挤压作用沿孔口管外壁空隙充填,以达到较好的固结封闭孔口管,完全满足高压注浆要求。

《4.2 高压闸阀注浆》

4.2 高压闸阀注浆

该高水压断裂带注浆终压为 6 ~8 MPa,而市场上一般内径 90 mm 的闸阀最高抗压能力为 3 MPa的铸铁闸阀,在注浆过程中压力未达到设计终压即引起闸阀爆裂等影响注浆质量和施工安全。 而能够抵抗 6 ~8 MPa 压力的高压闸阀均为不锈钢特制闸阀,其体积大、成本高不适合注浆施工。 为满足注浆效果和注浆施工安全,降低成本,施工中对注浆管孔口连接工艺进行改进,如图 2 所示。

《图2》

图2 高压闸阀注浆示意图

Fig.2 Sketch of high pressure valve for grouting

从图 2(a)可以看出从孔口通过闸阀直接注浆,当压力上升后,高压闸阀内受径向压力作用,当压力超过闸阀所承受的 3 MPa 压力时,很容易造成铸铁闸阀的爆裂,而通过改进后(见图 2(b)),浆液不直接通过闸阀进浆,而是通过前段孔口管上的进浆阀进浆,注浆压力不直接作用在闸阀上,而是由高强连接螺栓承受的侧向压力,因此当压力达到设计终压时也不会造成高压闸阀的爆裂,保证了注浆施工质量和施工安全,节约了成本。

《4.3 钻孔注浆施工新工艺》

4.3 钻孔注浆施工新工艺

超前预注浆采取前进式分段工艺,分段长度原则为 3 ~5 m,施工中根据钻孔揭示地质情况采取有水注浆的方式,即当钻孔内出现涌水大于 20 m3/h时,虽未能达到设计分段长度,即停止钻进进行注浆作业或达到设计循环段长时,孔内无水可适当加大分段长度到 8 ~10 m 以提高施工效率。

根据钻孔注浆施工过程实际揭露,该 F11 断层水量大,水压高。 单孔最大涌水量达到 1 800 m3/h,水压在 2.2 ~2.5 MPa 之间,地层破碎,钻孔施工过程卡钻严重,钻孔结束后涌水夹带大量碎石从孔口喷出,通过采取二序孔前进式分段注浆新工艺,透水裂隙得到有效的封堵,破碎岩体被充分固结,达到了注浆堵水防坍和围岩加固的目的。

《4.4 超前大管棚支护》

4.4 超前大管棚支护

超前预注浆结束后,为确保隧道开挖过程施工安全,沿开挖轮廓线周边布设  108 mm 超前大管棚,使超前刚性支护体系和超前注浆帷幕体系共同作用,以提高超前帷幕效果和围岩承载能力[3]。 并通过管棚进行二次注浆加固,一则增加管棚支护刚度,二则通过管棚注浆,对周边围岩进行补充加固,形成连续密闭管棚喇叭桶形支护受力结构,保证隧道开挖施工过程中的安全。

108 mm 超前大管棚,使超前刚性支护体系和超前注浆帷幕体系共同作用,以提高超前帷幕效果和围岩承载能力[3]。 并通过管棚进行二次注浆加固,一则增加管棚支护刚度,二则通过管棚注浆,对周边围岩进行补充加固,形成连续密闭管棚喇叭桶形支护受力结构,保证隧道开挖施工过程中的安全。

《4.5 径向补充注浆》

4.5 径向补充注浆

隧道开挖后,通过注浆理论分析和渗水情况观测,对注浆薄弱位置和渗水处采用径向补充注浆加固堵水。 其径向注浆孔深 8 m,采用全孔一次注浆,注浆终压为 3.0 MPa。

《5 效果检查新方法及评定》

5 效果检查新方法及评定

鉴于 F11 断层水压高、水量大、岩层破碎等特点,全断面超前预注浆结束后采用不同的方法对注浆效果进行检查及评定,确保开挖施工安全。

《5.1 分析法》

5.1 分析法

1)P -q -t 曲线:根据本循环钻孔注浆施工过程,注浆量和注浆压力随注浆时间变化情况绘制 P-q -t 曲线,主要表现为两种形式,如图 3 所示。

《图3》

图3 注浆过程 P -q -t 曲线

Fig.3 P -q -t curve during grouting

图 3(a)为对出水量较大的孔注浆以封堵大的出水裂隙及过水通道为主,从图中可以看出,出水量较大的孔注浆初始压力略高于水压力,注浆流量一般在 70 L/min,注浆期相对较长,随着注浆的进行,浆液对主要出水裂隙封堵后,注浆流量快速下降,压力急剧上升,经过对已充填裂隙的快速挤压密实过程后,压力达到或超过注浆压力。

图 3(b)为个别无水孔注浆过程表现出来的曲线。 孔内无水或水量较小,但地层孔隙较大或地层相对比较软弱,注浆以填充孔隙或劈裂加固为主,地层吸浆量大,经过相对较长的注浆期,压力和流量保持不变,当地层孔隙充填到一定密实度后,注浆流量随注浆压力上升迅速减小,达到设计结束标准。

2)钻孔出水量及注浆量情况分析:在一序孔钻孔注浆施工过程,总体有 80 %钻孔表现为涌水,但各孔间水量大小有一定的差距,单孔最大涌水量达到 1 800 m3/h。 随着注浆施工的进行,浆液对出水通道及透水岩层裂隙的封堵,在二序孔施工过程中钻孔出水量明显减少。

通过注浆量和对应孔出水量对比分析,单孔注浆量和出水量有较为明显的对应关系,出水量大的孔地层吸浆较大,出水量小的孔吸浆量较小,说明对该段地层注浆主要是以封堵地下出水裂隙为主。 注浆加固段注浆量在纵向分布比较均匀的,浆液扩散达到设计深度,满足开挖施工要求。

《5.2 检查孔法》

5.2 检查孔法

注浆结束后,检查孔按注浆孔数量的 10 %依据“全覆盖、有重点、无盲区”的原则,重点对钻孔注浆施工过程出水量较大岩层破碎的区域进行检查,个别孔进行取芯分析。

根据检查孔出水情况,终孔后大部分单孔出水量 约 1.5 L/(min· m), 虽然超过设计的0.2 L/(min· m)[4],但结合取芯情况分析,该段岩层为断层破碎带,地层中的裂隙和溶隙连通十分复杂,呈不均匀分布,因此浆液扩散是不均匀的,主要充填钻孔揭露或浆液劈裂张开的裂隙,很难堵塞所有的渗水通道,因此在检查孔钻设过程中穿越未被浆液充填的细小裂隙时,还会发生少量出水。 但纵向钻深到 15 m 深时,径向在开挖轮廓线外 3 m,孔内开始有渗漏水现象,结合钻孔取芯,浆液分布明显,芯样完整性好,满足开挖施工要求。

《5.3 孔内摄影》

5.3 孔内摄影

采用孔内成像新技术进行成像分析,通过注浆堵水加固后,钻孔内无探孔现象,孔壁较为顺滑,可见浆液充填痕迹,孔内出水为局部裂隙渗水,未见明显股状水,注浆效果较为理想。

综合以上几种效果检查及分析,考虑到 F11 断层带地质特性,注浆效果满足开挖施工要求。

《6 开挖施工》

6 开挖施工

超前预注浆结束后经过效果评价,超前预注浆达到设计要求。 经开挖揭示,破碎岩体得到有效的加固,浆脉分布明显,除个别区存在少量渗漏水需补充径向注浆加固外,无明显的股状水出现,注浆堵水加固达到了预期的效果,为顺利通过 F11 高压富水断裂带奠定了坚实的基础。

《7 结语》

7 结语

1)在高压富水断裂带,采取“以堵为主、限量排放”的原则是正确的,通过超前预注浆技术能够达到有效治理高压涌水和保护环境的目的。

2)针对高压富水断裂带进行注浆施工,主要以充填透水裂隙封堵地下水和加固破碎围岩为主要目的,因此浆液的选择对注浆效果极其重要,不仅仅要控制其扩散范围,还要考虑其固结强度。 施工中采用硫铝酸盐水泥单液浆,其3 d 抗压强度为 20 MPa,对治理高水压断层带突水涌泥和围岩加固效果较为理想。

3)高水压断裂带钻孔注浆施工过程中,防止钻孔过程高压涌水尤为重要,施工中必须保证孔口管的可靠性,并在孔口安设防突装置,避免钻孔突发涌水突泥。

4)注浆效果评价不能仅以检查孔出水量是否达到 0.2 L/(min· m)的标准进行控制,而应根据地层的特点和注浆的目的,并采取多种评价方法和标准进行综合考虑评价,而采用孔内成像技术结果可靠。

5)超前钢性支护在高水压断裂带施工中发挥着极其重要的作用,它能有效提高周边围岩的抗压能力,保证开挖工作面安全,控制开挖施工风险。

京公网安备 11010502051620号

京公网安备 11010502051620号