《1 前言》

1 前言

升船机工程布置在枢纽左岸,是三峡工程的通航设施之一,与双线五级船闸联合运行,其主要作用是为客货轮和特种船舶提供快速过坝通道。三峡升船机过船规模为 3 000 t 级,最大提升高度 113 m,上游通航水位变幅 30 m,下游通航水位变幅 11.8 m,设计下游最大水位变率±0.50 m /h,具有提升重量大、提升高度大、上游通航水位变幅大和下游水位变率快的特点,是目前世界上技术难度和规模最大的垂直升船机。

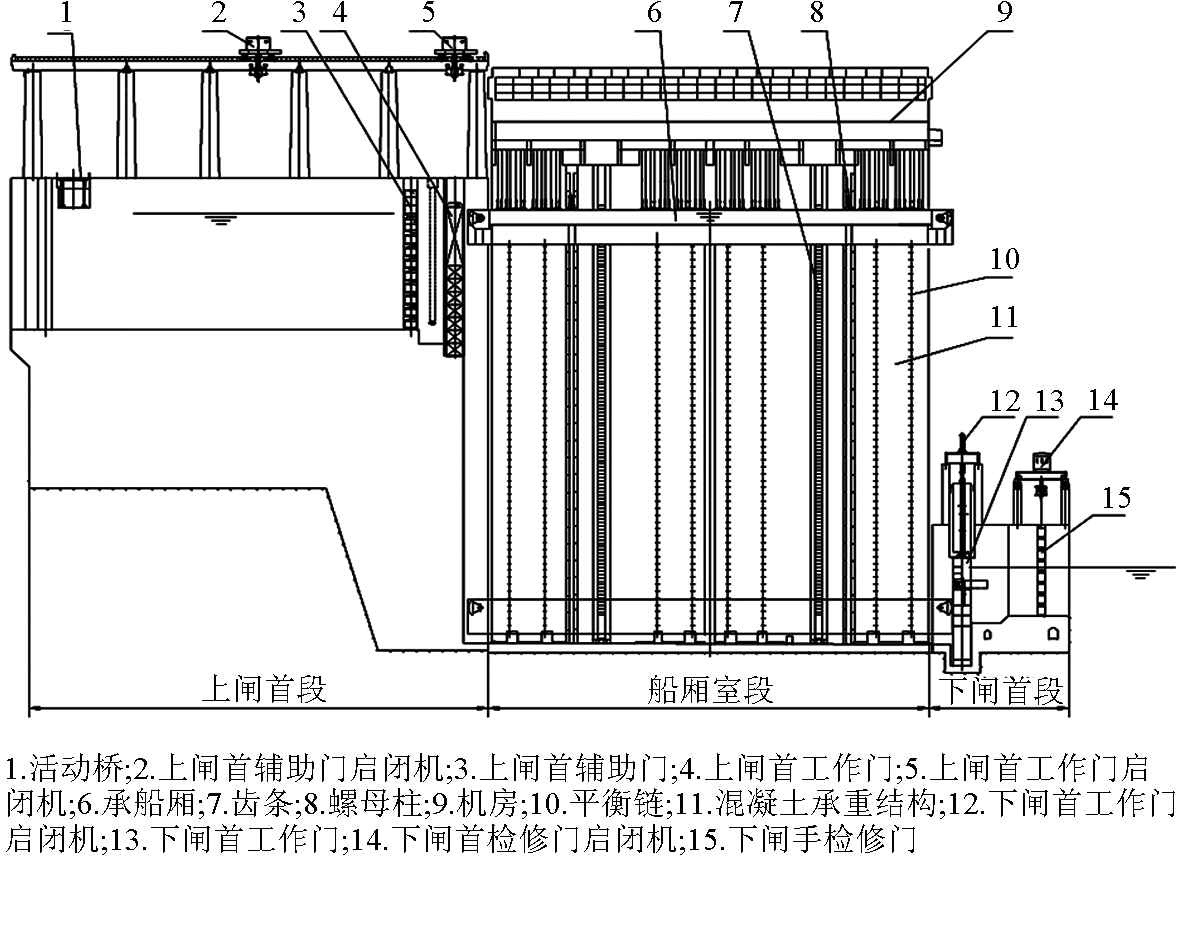

三峡升船机工程由上游引航道、上闸首、船厢室段、下闸首和下游引航道几部分组成,全线总长约 6 000 m。

三峡升船机采用齿轮齿条爬升式,其方式比选经历了漫长过程。自 1958 年开始,长江水利委员会会同国内有关科研机构、设计单位、大专院校对三峡升船机的形式进行了平衡重式、浮筒式、水压式、液压式、水力式及半水力式和带中间渠道的两级齿轮齿条爬升式等多方案的研究比较。在 1993 年 5 月国家审查通过的枟三峡工程初步设计报告枠中,升船机形式推荐采用“钢丝绳卷扬全平衡垂直提升式”。

1995 年之后,为进一步提高升船机的安全可靠性,充分借鉴和吸收国外在升船机建设方面的成功经验,受三峡集团公司的委托,长江勘测规划设计研究院对齿轮齿条爬升式升船机方案进行了专项设计研究,提出了 三峡齿轮齿条爬升式升船机主体部分设计研究

三峡齿轮齿条爬升式升船机主体部分设计研究 和

和 三峡垂直升船机主体部分方案比选

三峡垂直升船机主体部分方案比选 等报告。 2003 年 3 月,经三峡集团公司审查通过,三峡升船机方案由钢丝绳卷扬提升式改为齿轮齿条爬升式,并上报国务院三建委,同年 9 月,三建委第十三次全体会议批准了对三峡升船机形式的修改。

等报告。 2003 年 3 月,经三峡集团公司审查通过,三峡升船机方案由钢丝绳卷扬提升式改为齿轮齿条爬升式,并上报国务院三建委,同年 9 月,三建委第十三次全体会议批准了对三峡升船机形式的修改。

2004 年至 2007 年,三峡集团公司组织长江勘测规划设计研究院联合德国“拉麦尔-K&K”设计联营体( JV)对三峡工程齿轮齿条爬升式升船机进行了深化设计。 2007 年 6 月,依据深化设计成果长江勘测规划设计研究院编制完成了“长江三峡水利枢纽升船机总体设计报告”。同年 7 月,三建委质量专家组通过了对该报告的审查,以此为标志,三峡工程升船机建设进入了设计和施工的重要阶段。

《2 升船机总体布置设计》

2 升船机总体布置设计

升船机上、下游由闸首建筑物挡水,形成承船厢的全平衡运行条件,闸首上布置有满足挡水和过船需要的闸门及其启闭机等设备。位于上、下闸首之间的船厢室段,为升船机的主体段,由塔柱结构及其顶部机房、承船厢、平衡重系统,以及电力拖动、控制、检测等建筑物和设备组成。

船厢外形总长 132 m,标准断面外形宽 23 m,有效尺寸 120 m ×18 m ×3.5 m(长×宽×水深),船厢结构及其设备,连同厢内水体总重约 15 500 t,由相同重量的平衡重平衡,通过 256 根 74 mm 的钢丝绳悬吊,在两侧塔柱结构和上、下闸首围成的船厢室内升降运行。

74 mm 的钢丝绳悬吊,在两侧塔柱结构和上、下闸首围成的船厢室内升降运行。

船厢两侧对称布置四个侧翼结构,其位置与 4 个塔柱筒体的凹槽相对应,在每个凹槽的墙壁上,分别铺设一条驱动机构齿条和一条安全机构螺母柱。船厢驱动机构和安全机构,布置在 4 个侧翼结构上,通过驱动机构小齿轮沿齿条的运转,实现船厢的垂直升降。船厢升降时,在船厢上与驱动机构同步运行的安全机构短螺杆在螺母柱内空转,当遇到平衡被破坏的事故时,可通过螺母柱将船厢锁定在塔柱结构上。

船厢与闸首对接时,由锁定机构锁定,4 套锁定机构设在安全机构的上方,在船厢升降过程中与安全机构同步转动,船厢停位后作为竖向支承将船厢锁定在螺母柱上;与闸首对接时,船厢与闸首之间的间隙,由布置在厢头的间隙密封机构密封;船厢的升降运行通过两套纵向导向机构和4套横向导向机构导向,纵向导向机构布置在船厢中部两侧,横向导向机构分别布置在四套驱动机构的下方;船厢两端由下沉式弧形闸门挡水,闸门内侧设有防撞装置,其活动桁架兼作船厢两侧联系的人行桥;在驱动机构下方和船厢中部及两端设有电气室与机房,内设不同功用的电气、液压等设备。

船厢室段的建筑物平面尺寸为 121.0 m × 58.4 m,建基面高程 47.0 m,船厢室底板高程 50.0 m,塔柱顶高程 196.0 m,机房顶高程 217.0 m。承重塔柱结构对称布置在船厢两侧,由墙体、筒体、联系梁等结构构成,其布置总长 119 m、宽 16 m,两塔柱之间距离 25.8 m。墙与筒体之间,通过设在不同高程的纵向联系梁实现纵向连接。两侧塔柱凹槽的尺寸,顺水流向 19.1 m,垂直水流向 7.0 m。

平衡重分成 16 组对称布置在塔柱结构的 16 个平衡重井内,沿铺设在混凝土墙壁上的轨道升降,每组平衡重底部悬挂一条平衡链,用于平衡滑轮两侧钢丝绳长度变化的自重载荷。

两侧塔柱结构在高程 196.0 m 以上,分别布置了一个长 119 m、宽 21.7 m、高 21 m 的机房,机房内布置有平衡滑轮组和供检修用起吊设备。在两个机房之间,布置有升船机中控室和观光平台。升船机计算机监控系统等电气设备布置在中控室内。升船机总体布置见图1,外观效果见图 2。

《图1》

图1 升船机总体布置纵剖面图

Fig.1 Longitudinal profile of general layout of ship -lift

《图2》

图2 升船机外观效果图(下游视)

Fig.2 Appearance of ship-lift (from the lower reach)

《3 塔柱结构设计》

3 塔柱结构设计

《3.1 结构布置》

3.1 结构布置

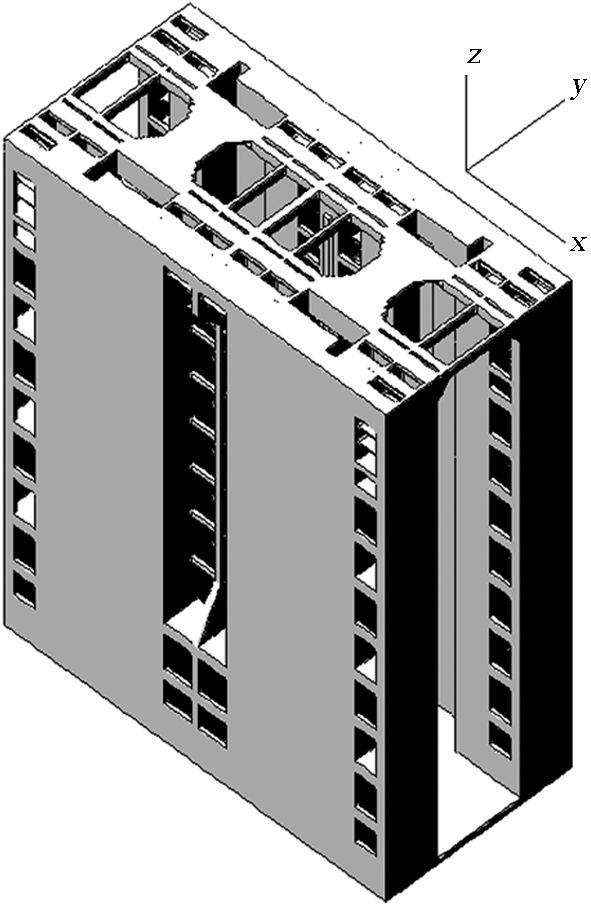

每侧塔柱由两个筒体和三个承重墙组成,筒体与墙相间布置,每个筒体长40.3 m,宽 16.0 m,壁厚 1.0 m。筒体在平面上呈凹槽形,螺母柱和齿条装设在凹槽的侧壁上,在凹槽外围布置有楼梯间、电梯井和电缆竖井。在高程 84.5 m 设平衡重在下游的安装平台,同时兼作升船机塔柱与下游间的交通通道;高程 185.0 m 平台为升船机与坝顶间的交通通道;高程 175.0 m、高程 189.0 m 平台为平衡重在上游的安装检修平台。

两侧塔柱在顶部高程 196.0 m,通过 7 根横梁和两个平台实现横向连接,中控室平台和观光平台分别布置在上、下游塔柱筒体凹槽的上方。

在塔柱与承重墙之间的开敞式区域和筒体内,布置有平衡重井道,两侧共 16 组。塔柱筒体在高程 84.0 m、 98.0 m、 112.0 m、 126.0 m、 140.0 m、 154.0 m、168.0 m、175.0 m、189.0 m 和 192.5 m 分别设有平台,用于满足平衡重安装、检修以及结构局部稳定的构造需要。开敞区域的纵向联梁与筒体内的平台高程相对应。

塔柱筒体内还设有电缆竖井、电梯井、楼梯间及防烟竖井等结构。塔柱结构外观见图 3。

《图3》

图3 塔柱结构外观效果图

Fig.3 Appearance of tower structure

《3.2 结构计算》

3.2 结构计算

塔柱结构的载荷种类与作用工况十分复杂,结构设计计算中主要考虑的荷载包括永久荷载、活荷载、偶然荷载和运行荷载等。其中,永久荷载包括结构自重、船厢与平衡重重力、塔柱基础底板扬压力等;活荷载主要包括各楼层活荷载、风荷载和温度荷载等;偶然载荷主要为地震载荷;运行荷载主要包括螺母柱载荷、齿条载荷、船厢纵导轨载荷、船厢横导轨载荷以及平衡导轨载荷等。

采用的荷载组合包括基本组合和特殊组合。其中,基本组合包括永久荷载组合、永久荷载+楼层活荷载+风荷载、永久荷载+楼层活荷载+风荷载+ 0.5 ×温度荷载;特殊组合包括船厢事故锁定工况和地震组合工况,即永久荷载+活荷载+风荷载+事故荷载、永久荷载+活荷载+0.2 ×风荷载+地震作用。

塔柱结构需满足承载力极限状态和正常使用极限状态的验算。采用三维有限元块体单元对塔柱结构进行了线弹性计算,其中,应力计算结果为:在永久荷载作用下,底板建基面上的竖向正应力均为压应力,墙体部位的压应力值为 1.5 ~3.5 MPa,底板表面在墙体部位的水平向应力为拉应力,拉应力值小于 2 MPa;墙体在静力荷载作用下的竖向正应力均为压应力,最大值约 6 MPa。

塔柱结构的变形对齿轮齿条爬升式升船机设备的设计和运行有很大影响,特别是螺母柱、齿条和导轨等部位的变形对船厢驱动机构、安全机构和导向机构等设备有着直接的影响。计算分析表明,塔柱左、右侧结构的最大变形发生在顶部,左、右侧结构的相对变形发生在中部。

根据三峡工程的地震危害性分析,对塔柱地震下的变形进行了动力计算,动力计算采用振型分解反应谱法和振型分解时程分析法,其中设计地震加速度代表值采用 0.067 g。计算结果表明,地震荷载作用下塔柱的变形基本上是协同的,没有相对变形。

静力与动力计算结果表明,在各种载荷及其不同组合作用下,塔柱水平横向最大变形不超过 80 mm,最大相对变形不超过 30 mm。船厢机构必须能适应上述最大变形的要求,考虑设备制造、安装误差和不可预见因素后,确定船厢机构适应纵、横向相对变位的能力为±120 mm。

《4 船厢及其机械设备设计》

4 船厢及其机械设备设计

《4.1 设备布置》

4.1 设备布置

船厢采用盛水结构与承载结构合为一体的自承式结构。船厢上布置了驱动机构、安全机构、纵导向及顶紧机构、横导向机构、船厢对接锁定机构、船厢门及启闭机、防撞机构、间隙密封机构、充泄水系统、液压泵站等机械设备,以及变压器、控制柜、现地控制等电气设备。

船厢两端设下沉式弧形闸门,每扇闸门由两台液压启闭机启闭,闸门开启后卧于船厢底铺板以下的门龛内。在船厢门的内侧设有带液压缓冲的钢丝绳防撞装置,工作时钢丝绳横拦在闸门前,过船时钢丝绳由桁架提起。船厢两端分别布置一套间隙密封机构,在船厢与闸首对接时,U 形密封板从 U 形槽推出,形成密封区域。

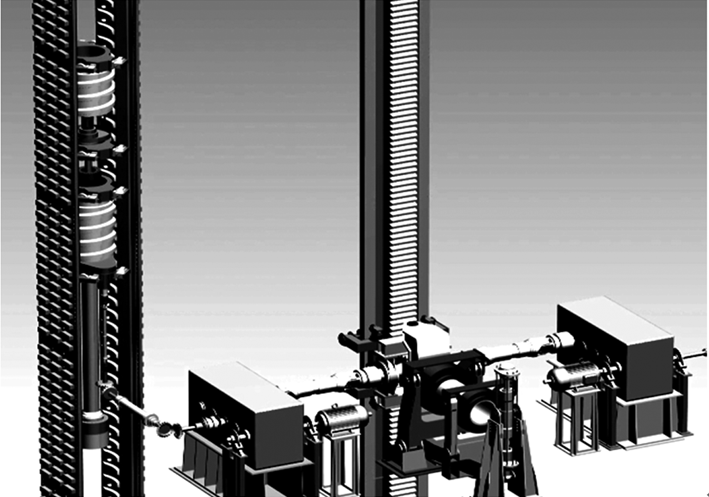

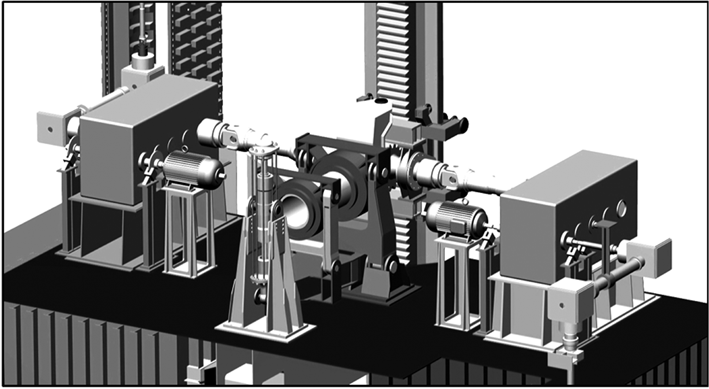

船厢上设有 4 个驱动室,对称布置在船厢两侧的 4 个侧翼上。每个驱动室内分别布置有船厢驱动机构、事故安全机构、对接锁定机构以及相应的电气和液压设备。 4 套驱动机构通过机械轴联结,形成机械同步系统,驱动船厢竖直升降。安全机构的旋转螺杆通过机械传动轴与相邻的驱动结构联结,二者同步升降。船厢对接锁定机构布置在安全机构上方,通过机械轴与安全机构旋转螺杆连接,与安全机构共用螺母柱承载。驱动系统的齿条和安全机构的螺母柱安装在混凝土塔柱上。船厢驱动机构、安全机构和对接锁定机构设备布置见图 4。

《图4》

图4 船厢驱动机构、安全机构、对接锁定机构设备布置

Fig.4 Layout of driving mechanism, safety mechanism and docking-locking device of ship chamber

在每套驱动机构的下方各布置有一套横导向装置。横导向装置除用于船厢的横向导向外,还用于承受横向地震耦合力。船厢纵导向及顶紧装置布置在船厢横向中心线处,除用于船厢的纵向导向外,还用于对接期间的顶紧以及承受船厢的纵向地震耦合力。

在船厢两端的底部及主纵梁内各设有一套水深调节与间隙充/泄水系统,呈反对称布置,二者能同时运行并互为备用。在船厢两端的机舱内和 4 个船厢驱动室内分别布置有一套液压泵站,其中两端机舱内的液压泵站,用于操作布置在船厢两端的间隙密封机构、防撞装置、船厢门启闭机及其锁锭以及船厢横导向装置的液压油缸;布置在驱动室内的液压泵站,用于驱动机构的液气弹簧、对接锁定装置以及船厢纵导向与顶紧装置的操作。

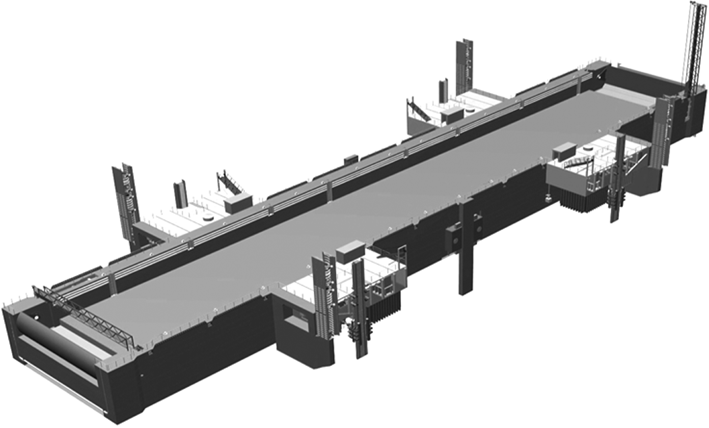

船厢上设有 10 个电气设备室,其中 8 个布置在驱动室的底层,2 个布置在船厢端部的机舱内,用于布置变压器、控制柜、开关站等电气设备。船厢设备布置见图 5。

《图5》

图5 船厢及其设备布置三维效果图

Fig.5 3D effect of ship chamber and its equipment arrangement

《4.2 船厢结构》

4.2 船厢结构

船厢为槽形薄壁钢质焊接结构,由主纵梁、次纵梁、主横梁、普通横梁、底铺板结构、厢头结构及侧翼结构等构成船厢的主承载结构;由两侧箱形主纵梁的内腹板、底铺板及两厢头门构成船厢的盛水结构。两侧主纵梁外腹板外侧伸出两对侧翼平台,用于布置船厢驱动机构与事故安全机构及相关电气设备。船厢外形长 132 m,标准断面宽 23 m、高 10 m,侧翼平台处宽 39.2 m,安全机构横梁处高 11.5 m。厢内两侧壁各装有三道厚 200 mm 的护弦,两主梁之间净宽 18.4 m。

箱形主纵梁外形尺寸 132 m ×2.3 m ×10 m(长×宽×高),2 根主纵梁之间由 2 根安全机构横梁、 2 根驱动机构横梁及 26 根普通横梁连接。

船厢结构总重约 4 270 t,主承载结构采用 Q345D,拟分成 53 个分段制造,在船厢室现场拼焊成整体。

对船厢结构进行了有限元计算分析,计算成果表明,主要构件的强度均基本满足强度要求,船厢在齿轮、螺母柱、锁定、纵导向、横导向、厢头闸门支铰处及间隙密封机构等主要部位的变形值,能够满足机构运行协调条件,主纵梁、螺母柱横梁及齿轮处横梁等结构的屈曲计算分析结果均能满足要求。

《4.3 船厢驱动系统》

4.3 船厢驱动系统

4 套驱动机构对称布置在船厢两侧,由小齿轮托架机构、可伸缩万向联轴器、机械传动单元、同步轴系统以及向安全驱动机构传递动力的锥齿轮箱和传动轴等组成。每套驱动机构的小齿轮由两组机械传动单元驱动。每组传动单元包括一台交流变频电机、一台平行轴减速器、一套工作制动器、一套安全制动器及相关的联轴器等设备。 4 套驱动机构由布置在船厢底部的同步轴系统联为一体,用于在某驱动单元的电机失效时传递动力。按照两台驱动电机发生故障时其余电机能驱动船厢继续完成本次运行的原则,确定每台电机的额定功率为 315 kW。船厢驱动系统简图如图 6 所示。

《图6》

图6 船厢驱动机构设备布置三维效果图

Fig.6 3D effect of ship chamber driving mechanism

小齿轮托架机构由小齿轮、旋转导向架、摆杆、轴承和液气弹簧等组成,具有传力、适应塔柱和船厢之间的相对变位和限制齿轮载荷等功能。其中液气弹簧是控制驱动机构运行的关键。液气弹簧的初始预紧力可根据需要,通过改变液气弹簧蓄能器的油压来进行调整。当齿轮载荷小于由蓄能器油压确定的弹簧变形设定载荷时,液气弹簧保持初始位置。当齿轮负荷超过弹簧变形初始载荷时,油压迫使活塞产生位移,进而呈现弹簧的特性。当齿轮的啮合力恢复至设定载荷后,弹性位移消失,油缸复位。使小齿轮可适应塔柱相对于船厢的横向相对变位和齿条的各种位置误差。

船厢在±0.1 m 误载水深条件下升降运行时,驱动机构小齿轮的最大工作载荷约为 4 ×1 050 kN,运行过程中遇到超载事故工况,电机停机、制动器上闸的载荷通过液气弹簧预先设定,每个小齿轮的停机载荷为 1 650 kN;驱动机构停机后,齿轮载荷将持续增加,直至安全机构螺纹副间隙消失,继续增加的不平衡载荷由安全机构承担,齿轮载荷达到最大,每个小齿轮的极限载荷约为 2 200 kN。

《4.4 事故安全机构》

4.4 事故安全机构

安全机构的主要作用是:运行时,当升船机的全平衡系统遭到破坏时,将船厢安全地锁定在塔柱结构上,避免事故的进一步扩大;在船厢空厢检修时,作为船厢的支撑锁定。 4 套安全机构分别与 4 套驱动机构相对应,对称布置在船厢两侧的侧翼平台上,与驱动机构之间通过机械轴系统连接,二者同步升降。安全机构主要由旋转螺杆、撑杆、球面轴承、导向架、齿轮箱、传动轴、螺母柱及其埋件等组成。安全机构布置如图 4 所示。

在船厢升降过程中,旋转螺杆随驱动机构的小齿轮同步旋转,螺牙与螺母柱螺纹面不接触,在安装时,二者之间在上下两个方向均有 60 mm 的间隙。当驱动机构的小齿轮超载后,液气弹簧发出停机信号,制动器上闸使齿轮停止转动,随着载荷的继续增加,液气弹簧产生位移,造成船厢与小齿轮之间的相对位置改变,从而造成安全机构螺纹副间隙改变,间隙完全消失后,螺母与螺杆的螺旋面相接触,借助螺纹副的自锁,将船厢的不平衡力传至螺母柱,再经螺母柱传到塔柱结构上,实现船厢的安全锁定。

安全机构的设计主要考虑船厢水全部漏空、承船厢与闸首对接期间沉船、对接状态水满船厢、船厢室进水船厢受浮力,以及平衡重井进水平衡重受浮力等事故工况。其中,船厢室进水船厢受浮力和平衡重井进水平衡重受浮力为两个方向事故载荷的控制工况。最大载荷分别为 123 MN 和 33 MN。

撑杆的上、下端分别通过球面轴承与旋转螺杆及轴承座连接,轴承座通过螺栓安装在船厢主横梁的上方。旋转螺杆由导向小车沿螺母柱的 4 个导轨面进行导向,使其升降运行时相对于螺母柱对称中心的位置保持不变。当船厢与塔柱之间有纵、横向相对变位时,由导向小车带动螺母柱内的旋转螺杆一同变位,撑杆则以下端球头为支点发生相应的偏转,确保在任何情况下,安全机构能适应船厢和塔柱之间的水平相对变位。

安全机构螺纹副间隙是齿轮齿条爬升式升船机的一个十分重要的参数。间隙值的大小应适中,过大将造成安全机构和驱动机构设备规模的无谓加大,过小则将影响升船机的正常运行。由于传动系统的制造误差、塔柱及船厢的变位、设备的制造安装误差等因素的影响,螺纹副的间隙将在船厢升降过程中随机变化,但在船厢 113 m 的全行程内,该间隙均应保持适当的余量,以确保在升船机正常运行工况下,螺纹副的上、下螺纹面均不接触。设计确定的间隙值为±60 mm,通过对影响螺纹副间隙变化因素的分析计算,在确保设备制造、安装和塔柱施工精度的条件下,该间隙可以满足三峡升船机的实际运行需要。

《4.5 对接锁定机构》

4.5 对接锁定机构

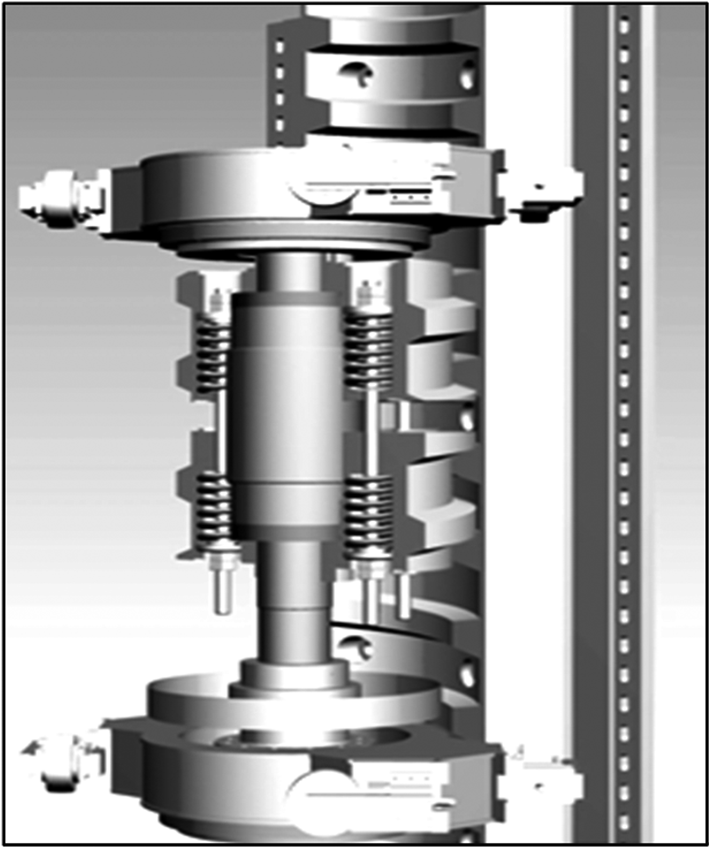

船厢对接锁定机构的主要作用,是在船厢与闸首对接期间,承担船厢竖直方向的附加荷载。对接锁定机构共 4 套,布置在安全机构的正上方,与安全机构共用螺母柱,主要由旋转锁定螺杆、铰接柱、上下导向架等组成。对接锁定机构设备布置如图 4 所示,构造如图 7 所示。

《图7》

图7 对接锁定机构内部构造示意图

Fig.7 Internal structure of docking-locking device

旋转锁定螺杆采用开合式结构,由作为上下锁定块且带有外螺纹的油缸缸体和作为油缸活塞杆的中心轴等部件组成。上下锁定块之间由 8 根螺杆连接,螺杆两端与锁定块之间装设有压缩弹簧,在油缸油压卸载后,张开的上下锁定块在弹簧的作用下自动闭合复位。锁定块外螺纹的螺距与安全机构相同,上下锁定块闭合后,其螺牙上、下表面成为连续的螺纹面。船厢升降过程中,开合式螺杆处于闭合状态,并与安全机构螺杆同步在螺母柱内空转;船厢与闸首对接期间,开合式螺杆在油压作用下张开,使螺纹副间隙消失,从而将船厢沿铅垂方向锁定。对接锁定机构的螺纹副间隙设计值为±74 mm,大于安全机构的螺纹副间隙值,因此,在船厢升降过程中遇漏水事故时,将由安全机构螺杆承受事故载荷;在对接期间船厢不平衡载荷超出对接锁定机构设计载荷时,对接锁定承载油缸将发生退让,使超出的不平衡载荷作用于事故安全机构。

在船厢退出对接状态前,将通过船厢水深调节系统消除大部分锁定载荷,为避免对接锁定装置的残存载荷对驱动机构的齿轮、齿条造成冲击,对接锁定装置的上下油腔需缓慢泄压。对接锁定装置最大工作载荷为船厢±0.6 m 水体重量,每套机构设计载荷为 3 700 kN。

《4.6 船厢横导向机构》

4.6 船厢横导向机构

船厢上设 4 套横导向机构,4 套机构对称布置在船厢两侧,位于驱动机构正下方,以齿条作导轨。每套机构由双活塞杆导向油缸、导向架、补偿油缸和液压站等组成。设计通过将船厢一端两导向油缸的两油腔油路交叉互联,使船厢的横向载荷发生变化时,不致使船厢产生横向位移。此种管路连接方式可使船厢能在塔柱任何变位条件和齿条制造、安装误差条件下,均处于左、右两个齿条的正中位置。

船厢同一端两只油缸的油路还与一套液压补偿系统联接,补偿系统由补偿油缸和液气弹簧组成,液气弹簧则与液压控制系统联接。液压补偿系统的主要作用是吸收油缸内液压油的热膨胀,并补充油缸的泄漏。补偿系统由两个液压缸串联组成,其连接方式保证两个导向缸的两个油腔的体积有相同的变化量。

每个导向架上安装了 8 组正、反向弹性导轮和 4 组正、反向弹性支承滑块,均以齿条两侧底板的正、反面作为轨道踏面。弹性导轮通过一组予紧的碟簧支承,碟簧预紧力按导轮在船厢承受正常工况载荷时不发生退缩予以确定。船厢正常升降时,通过予紧的正、反向导轮导向并承受船厢上的横向载荷,使滑块与踏面之间保持 2 mm 的间隙;当船厢受到超过导轮弹簧预紧力的载荷后,导轮弹簧被压缩, 2 mm 间隙消失后滑块与轨面接触,滑块碟簧受压缩,实现地震载荷通过油缸传递至导向架,最后经齿条传递至混凝土结构的目的。每套横向导向装置的地震载荷为 3 400 kN,其弹簧系统总刚度65 MN /m。船厢横导向机构设备布置示意见图 8。

《图8》

图8 船厢横导向机构设备布置示意图

Fig.8 Layout of horizontal guiding mechanism of ship chamber

《4.7 船厢纵向导向与顶紧机构》

4.7 船厢纵向导向与顶紧机构

船厢纵向导向与顶紧装置用于在船厢升降过程中对船厢实施纵向导向,在对接期间承担并传递作用于船厢的纵向水压力,以及在地震工况下向塔柱结构传递船厢与塔柱之间的耦合力。

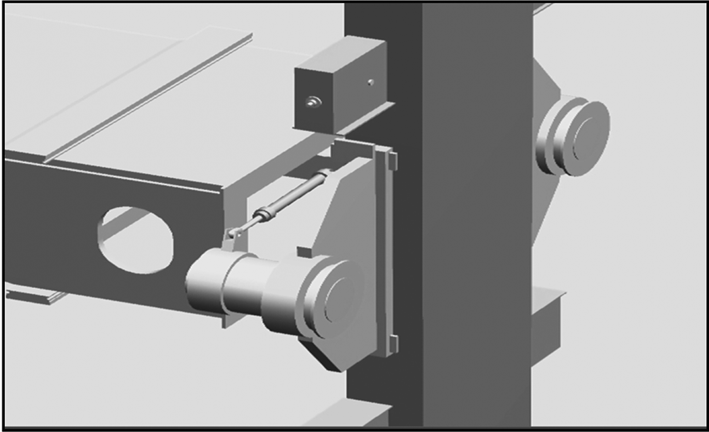

船厢纵向导向装置位于船厢横向中心线,由一根弯曲梁及 2 套“导向—顶紧装置”组成。弯曲梁安装在船厢底铺板结构下方,2 套“导向—顶紧装置”分别装设在弯曲梁的两端。“导向—顶紧装置”由弹性导轮、顶紧机构和箱体结构等组成。导轮及顶紧机构装设在箱体内,箱体通过螺栓与弯曲梁的端部联结。每套装置内包括 2 套由予紧弹簧支承的导向轮和 2 套顶紧机构,顶紧机构由“顶紧板”、偏心轴和驱动油缸等构成。

弯曲梁采用箱形结构,梁高 2 m、宽 4 m、长约 23 m,采用 Q345 钢拼焊而成,水平方向具有合适的刚度,可满足地震对纵向支承刚度的要求。弯曲梁的中部通过弹性支座支承在船厢底部结构上,水平支座将承受作用于弯曲梁的正常运行纵向载荷、对接顶紧载荷及地震载荷。船厢纵导向“导向—顶紧装置”构造示意见图 9 。

《图9》

图9 船厢纵导向“导向—顶紧装置”构造示意图

Fig.9 Structure of vertical “guiding -pushing device” of ship chamber

《5 电气传动、控制系统设计》

5 电气传动、控制系统设计

船厢的主电气传动与控制系统主要承担着驱动船厢作升降运行的作用,它包括 4 个驱动单元的电气传动系统及控制系统。

船厢驱动系统的 4 个驱动单元对称布置在船厢的 4 个驱动室内,每个驱动单元由 1 个传动齿轮和 2 台交流变频调速驱动电动机组成,2 台 315 kW 驱动电动机通过传动齿轮上的一根短的刚性轴相互连接,一个驱动点内的 2 台电动机平均负担该点的负荷。 4 个驱动单元采用“工”形刚性机械同步轴连接,组成了多电动机“机械同步”传动“齿轮—齿条”爬升系统。该同步轴是船厢作水平运动的后备保障,正常运行时几乎不承担扭矩负荷。

驱动电机的变频器由整流/回馈单元、逆变单元两部分组成,采用“交—直—交”变流结构。其中整流/回馈单元采用主动前端、自换向、脉冲式结构,它与逆变器的功率器件均为绝缘栅双极型晶闸管(IGBT)。在制动状态运行时,整流/回馈单元将能量回馈至电网。

三峡升船机在已有“机械同步”的基础上,再增加了“电气行程同步”控制。正常运行情况下,“电气行程同步”控制使得船厢 4 个驱动点的行程差 ±2 mm。当某个驱动点的电气传动装置失效时故障点所需的驱动力矩,由其他驱动点的电动机增加近似相同的输出转矩,通过同步轴传递。当任何一个驱动单元的 2 套“变频器—电动机”都因故障退出工作时,4 个驱动点的电气同步控制功能失效,该点所需的驱动转矩全部需要由其他 3 个驱动点承担,并通过“工”形同步轴传递。

±2 mm。当某个驱动点的电气传动装置失效时故障点所需的驱动力矩,由其他驱动点的电动机增加近似相同的输出转矩,通过同步轴传递。当任何一个驱动单元的 2 套“变频器—电动机”都因故障退出工作时,4 个驱动点的电气同步控制功能失效,该点所需的驱动转矩全部需要由其他 3 个驱动点承担,并通过“工”形同步轴传递。

系统允许 8 套驱动电动机中的任何 2 套因故障退出,并可在剩余的6套电动机的驱动下完成本次升降运行后再停机检修。

《6 结语》

6 结语

目前,三峡升船机工程建设已全面展开,正在进行塔柱结构混凝土浇筑和主体设备的制造、采购。尽管在招标设计阶段,中、德设计方对三峡齿轮齿条爬升式升船机进行了深入的设计研究,设计中的主要技术问题已基本落实解决,并且该形式的升船机在国外已有成功的建设经验,但由于三峡升船机在提升高度、过船规模、技术复杂程度和通航水力学条件等方面,均远超已建升船机,国内也没有同类升船机的设计和建设经验可借鉴,因此,在升船机施工和设备制造、安装、调试过程中,将不可避免地面临诸多预想之中或之外的技术难题,需要设计、管理、建设、制造等参建各方继续联合攻关,为将三峡升船机建设成为运行安全、技术先进、质量优良的工程而共同努力。

京公网安备 11010502051620号

京公网安备 11010502051620号