《1 前言》

1 前言

随着汽车工业的发展, 车用燃料的消耗量与日俱增。汽车尾气中污染物的排放量越来越大, 造成的大气污染问题也越来越严重, 引起了世界各国的普遍关注。近20年来, 虽然在改进发动机中油品燃烧过程、汽车尾气净化等方面都取得了较大的改进, 但仍不能满足环境保护的要求。为了实施可持续发展战略和保护环境, 必须提出从源头解决汽车尾气污染问题的措施, 即为汽车提供低烯烃、低芳烃、低苯和低硫汽油。

为此, 国家环保总局颁布了《车用汽油有毒物质控制标准》。该标准规定了车用汽油中烯烃体积分数, φ烯烃不大于35%, 芳烃体积分数, φ芳烃不大于40%, 苯体积分数, φ苯不大于2.5%, w (S) 不大于0.08%。而我国车用汽油中催化裂化汽油的质量分数占80%以上, 催化裂化汽油中φ烯烃为40%~65%, 使得车用汽油中的烯烃含量明显高于汽油新规格指标。因此, 降低催化裂化汽油中的烯烃含量是催化裂化工艺面临的紧迫而艰巨的研究课题。

通过对催化裂化反应机理的分析和中小型试验, 笔者提出了多产异构烷烃的催化裂化工艺

《2 MIP工艺技术及其特点》

2 MIP工艺技术及其特点

《2.1MIP工艺概况》

2.1MIP工艺概况

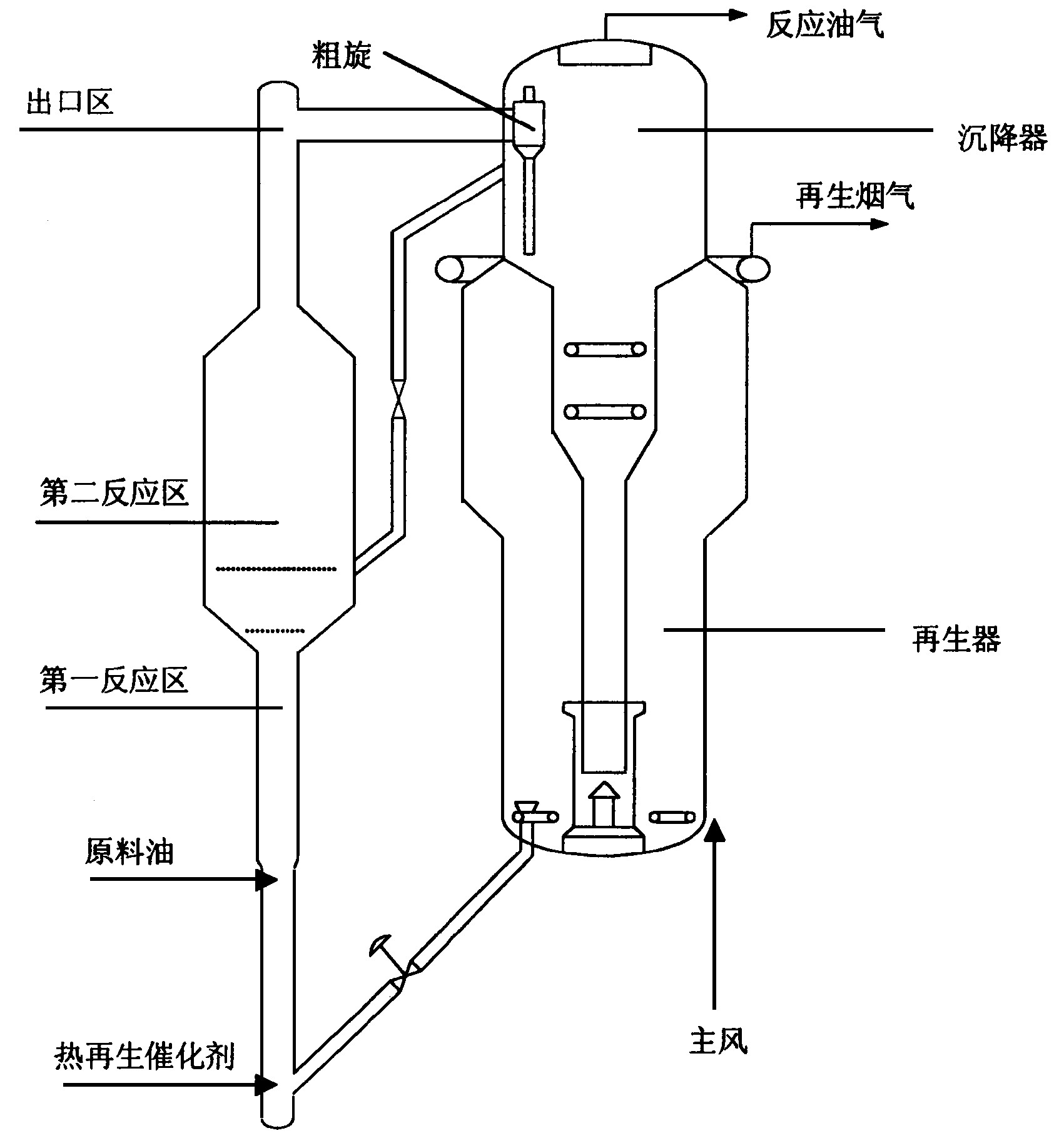

MIP工艺包括反应再生系统、分馏系统和稳定与吸收系统, 反应再生原则流程如图1所示, 其创新点在于独特的反应系统。热原料油与热再生催化剂在提升管底部接触进入第一反应区, 经高温和短油剂接触后进入第二反应区 (一扩径的提升管反应器) , 在较低的温度和较长的油气停留时间下油气继续反应, 随后的物流进入粗旋, 分离油气和催化剂, 油气进入后部分离系统, 待生催化剂经汽提、再生, 进入提升管底部, 再与热原料接触反应。

《图1》

图1 MIP工艺反应和再生原则流程 及反应器示意图 Fig.1 Flow scheme of MIP reaction-regeneration systemand schematic digram of MIP reactor

《2.2MIP工艺技术特点》

2.2MIP工艺技术特点

MIP工艺采用新型串联提升管反应器及相应的工艺条件, 突破了现有的催化裂化工艺对二次反应的限制, 使裂化反应、氢转移反应和异构化反应具有可控性和选择性, 从而改善了产物的分布和产品的性质。MIP工艺技术特点如下:

1) 提出了裂化和转化 (氢转移和异构化) 两个反应区的概念

催化裂化过程的化学反应主要包括裂化、氢转移和异构化。裂化反应是吸热反应, 而氢转移、异构化和烷基化反应是放热反应。因此, 降低反应温度有利于氢转移反应和异构化反应, 即有利于烯烃转化为异构烷烃, 但生成烯烃的裂化反应则需要高温, 这两者是矛盾的。化解这一矛盾是该工艺的关键。由于生成异构烷烃的前身——烯烃是串联反应的中间体, 故可以将此串联反应分成烯烃的生成和转化2个部分, 如图2所示。以烯烃为界, 烃类裂化生成烯烃为第一反应区, 烯烃转化异构烷烃和芳烃为第二反应区。

2) 设计了具有2个反应区的新型串联提升管的反应系统

串联提升管反应器是高速流化床和快速流化床的组合, 正好满足了MIP工艺过程反应化学的要求。高速流化床构成第一反应区, 该区操作方式类似目前催化裂化工艺, 即高温、短接触时间和高剂油比, 反应苛刻度较高。这样可使较重的原料油裂化生成烯烃, 但又没有足够的时间进一步发生二

《图2》

图2 烃类催化裂化与转化生成异构烷烃和芳烃反应途径 Fig.2 Routes of catalytic cracking and conversion of hydrocarbon towards formation of iso-paraffins and aromatics

次裂化, 从而保留了较大的分子。同时高反应苛刻度可以减少汽油组成中的低辛烷值组分——正构烷烃和环烷烃, 对提高汽油的辛烷值非常有利;快速流化床构成第二反应区, 该区操作方式不同于目前催化裂化, 采用较低的反应温度和较长的接触时间, 将烯烃转化为异构烷烃或异构烷烃和芳烃。该新型反应系统, 既保留了现有的反应系统所具有的较高的裂化反应强度, 又能够进行催化转化反应, 同时减少非催化反应, 从而减少干气和焦炭的生成。

3) 不同类型氢转移反应环境的确定

烯烃通过双分子氢转移反应可分为2类:一类是烯烃转化为异构烷烃和芳烃, 另一类是烯烃转化为异构烷烃和焦炭。较高的分子筛催化剂硅铝比、较高的反应温度及较低的空速有利于烯烃向异构烷烷烃和芳烃转化, 反之则有利于转化为异构烷烃和焦炭。

《2.3MIP工艺技术探索试验结果》

2.3MIP工艺技术探索试验结果

MIP工艺技术是从反应器型式和工艺条件的差异来构造2个不同的反应区。在试验探索过程中, 考察了不同类型的原料油、催化剂以及在第一反应区和第二反应区的不同的工艺条件下, 烃类在串联提升管反应器上反应。结果表明MIP技术构思合理、工艺灵活、适应多样的生产方案。表1是MIP和FCC工艺典型试验结果对比。数据显示MIP工艺不仅优化了产物分布, 而且还改善了汽油组成。对于相同的原料油, MIP工艺的转化率较FCC工艺提高约10%, 干气和焦炭产率之和降低约1%;汽油中w烯烃降低了14.41%, w异构烷烃增加了8.35%, w芳烃增加了5.21%。

表1 MIP与FCC工艺的产率分布和汽油组成的比较 Table 1 Comparison of product slate and cracked naphtha composition between MIP and FCC

《表1》

| 工艺类型 | MIP | FCC |

| 原料油 (大庆, wVGO=70%, wVR=30%) | ||

| ρ20℃/g·cm-3 | 0.888 1 | |

| w残炭/% | 2.70 | |

| w (H) /% | 13.01 | |

| 产品分布/% | ||

| w干气 | 1.60 | 2.10 |

| w液化气 | 19.25 | 16.35 |

| w汽油 | 56.16 | 47.11 |

| w轻柴油 | 12.11 | 18.32 |

| w重油 | 6.13 | 10.99 |

| w焦炭 | 4.75 | 5.13 |

| w转化率/% | 81.76 | 70.69 |

| w汽油+柴油/% | 68.27 | 65.43 |

| w总液收/% | 87.52 | 81.78 |

| 汽油组成 (色谱法) | ||

| w正构烷烃/% | 4.14 | 4.64 |

| w异构烷烃/% | 31.10 | 22.75 |

| w环烷烃/% | 9.06 | 7.71 |

| w烯烃/% | 31.22 | 45.63 |

| w芳烃/% | 24.48 | 19.27 |

《3 MIP工艺技术的工业试验》

3 MIP工艺技术的工业试验

中石化高桥分公司炼油厂1.4 Mt/a 催化裂化装置采用MIP工艺技术进行了改造, 自2002年2月4日开工以来, 运转平稳。经多次考核与标定, 基本达到MIP工艺目标。

表2为MIP工艺和FCC工艺按柴油生产方案时的标定结果。标定中均使用MLC-500催化剂, 但MIP工艺标定用原料油性质劣于FCC工艺, 如密度、残炭较高而饱和烃含量较低。虽然MIP工艺反应温度较FCC工艺低15 ℃, 提升管出口温度只有499 ℃, 但回炼油和回炼油浆量明显地低于FCC工艺, 说明MIP工艺重油转化能力优于FCC。产品分布方面:汽油、液化气产率有所增加, 总液收明显增加, 焦碳产率略有上升, 干气和油浆产率减少。汽油的组成也得到改善:烯烃含量降低, 芳烃含量增加, 烷烃 (主要是异构烷烃) 含量增加, 硫含量大幅度下降。汽油的MON有所增

表2 MIP与FCC工艺产率分布和汽油性质对比 Table 2 Comparison of product slate and cracked naphtha between MIP and FCC

《表2》

| 工艺类型 | MIP | FCC |

| 标定日期 | 2002-04-28 | 2001-02-20 |

| 催化剂 | MLC-500 | |

| 原料油性质 | ||

| ρ20℃/g·cm-3 | 0.901 9 | 0.900 3 |

| w残炭/% | 4.1 | 3.1 |

| w (S) /% | 0.22 | 0.22 |

| w饱和烃/% | 57.2 | 64.4 |

| 操作条件 | ||

| 提升管出口温度/℃ | 499 | 514 |

| 回炼油量/t·h-1 | 6.5 | 8.9 |

| 回炼油浆量/t·h-1 | 1.2 | 7.9 |

| 产品分布 | ||

| w干气/% | 3.21 | 3.62 |

| w液化气/% | 13.41 | 13.13 |

| w汽油/% | 45.45 | 43.31 |

| w轻柴油/% | 25.66 | 26.89 |

| w油浆/% | 3.02 | 4.01 |

| w焦炭/% | 8.75 | 8.60 |

| w损失/% | 0.50 | 0.44 |

| w转化率/% | 71.32 | 69.10 |

| w汽油+柴油/% | 71.11 | 70.20 |

| w总液收/% | 84.52 | 83.35 |

| 汽油性质 | ||

| ρ20℃/g·cm3 | 0.711 5 | 0.719 0 |

| w (S) /10-6 | 95.6 | 130 |

| w (N) /10-6 | 33.7 | 40 |

| w (C) /10-6 | 86.17 | |

| w (H) /10-6 | 14.33 | |

| t诱导期/min | 781 | 609 |

| 辛烷值 | ||

| MON | 80.0/79.9* | 79.8/79.5** |

| RON | 89.1/89.1* | 90.1/89.6** |

| 汽油组成 (萤光法) | ||

| φ烯烃/% | 33.6/34.9* | 47.7/48.8** |

| φ芳烃/% | 14.0/13.0* | 12.8/12.3** |

* MIP工艺生产统计数据 **FCC工艺生产统计数据

加, RON下降, 总的抗爆指数与FCC工艺生产的汽油基本相当。诱导期大幅增加。

表1和表2数据说明, 工业标定和探索试验的结果是一致的。

《4 MIP工艺技术的发展》

4 MIP工艺技术的发展

上述高桥分公司炼油厂的试验结果, 基本上验证和体现了MIP工艺技术理念 (即催化裂化中的不同化学反应在有利于各自反应的区域进行) , 但尚不能等同于MIP工艺的全部技术特征与最终效果。MIP工艺技术理念的实现包含多种形式, 如不同类型的反应器, 不同的工艺条件及生产方案和不同的汽油烯烃下降幅度等尚需要进一步开发。目前, MIP工艺技术是基于在经济效益与FCC工艺相当的情况下, 将石蜡基原料油所生产的汽油 (干点在180 ℃) 中的φ烯烃降到30%以下, 将中间基原料油所生产的汽油 (干点在180 ℃) 中的φ烯烃降到25%以下。如果要将汽油中的φ烯烃降到20%以下, 那么就存在产品质量和经济效益之间权衡, 需要对不同形式的MIP工艺进行比较, 如第一反应区和第二反应区串联还是并联, 油气混合物还是汽油馏分接触冷却的再生催化剂等等, 以达到最佳效果。当然上述装置也需要进一步优化, 以能够充分发挥MIP工艺技术的潜力。

多种形式具体实施方式已在国内外申请了20多篇发明专利。其中包括3篇美国发明专利、2篇欧洲发明专利和2篇日本专利。

综上所述, MIP工艺技术是具有我国自主知识产权的生产清洁汽油组分的技术, 突破了现有的催化裂化工艺对二次反应的限制, 实现裂化反应、氢转移反应和异构化反应的可控性和选择性;明显地降低汽油烯烃含量并增加异丁烷产率;具有灵活多样的操作方式;现有的FCC装置可以较容易地改造为MIP装置;MIP工艺可以和其他工艺耦合, 为其它装置提供原料。

《5 结论》

5 结论

MIP工艺技术的小型探索、中型试验和工业装置运转结果均表明:将催化裂化中不同的化学反应控制在不同的区域内进行是合理的, 这可使催化裂化反应具有可控性和选择性, 不仅产品性质得到提高, 产物分布也得到了改善, 由此产生了显著的经济效益和社会效益。MIP工艺技术为生产清洁汽油组分提供了一条经济的途径, 为催化裂化技术的进一步发展提供了广阔的空间。

京公网安备 11010502051620号

京公网安备 11010502051620号