《1 前言》

1 前言

在世界范围内,盾构隧道一般都采用预制钢筋混凝土管片进行衬砌,为了保证隧道的长期稳定和防水要求,必须保证管片衬砌的质量。然而影响管片质量的因素很多,如管片接缝、设计参数(线路设计曲线参数,管片设计参数)、拼装方式、注浆类型及浆液特性等[1]。笔者等根据北京铁路地下直径线施工经验,主要探讨大直径盾构隧道的管片开裂、局部破损原因及修补问题。

《2 工程简介》

2 工程简介

北京地下直径线 2 标工程,位于北京市中心区。隧道全长 6 282 m,其中 5 175 m 隧道采用盾构法施工。

盾构隧道管片内径  10.5 m, 管片外径

10.5 m, 管片外径  11.6 m,环宽 1.8 m,采用 C50、P12 预制钢筋混凝土管片。管片环采用通用楔型环,每环管片由 6 块标准块(A1 ~A6)、2 块邻接块(B1、B2)和 1 块封顶块(K 块)共 9 块组成。管片接触面纵缝设有凹凸榫。 管片全部采用直螺栓连接。

11.6 m,环宽 1.8 m,采用 C50、P12 预制钢筋混凝土管片。管片环采用通用楔型环,每环管片由 6 块标准块(A1 ~A6)、2 块邻接块(B1、B2)和 1 块封顶块(K 块)共 9 块组成。管片接触面纵缝设有凹凸榫。 管片全部采用直螺栓连接。

《3 盾构管片拼装技术》

3 盾构管片拼装技术

《3.1 盾构管片拼装点位》

3.1 盾构管片拼装点位

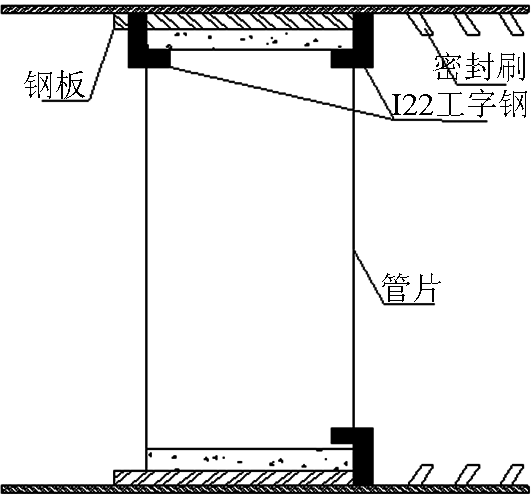

该隧道工程采用标准通用环管片设计,管片宽度最长尺寸为 1 821.96 mm, 最短尺寸为1 778.04 mm。 管片结构如图 1 所示。管片采用错缝拼装,相邻两组螺栓孔张开角度为 14.4°,即成环管片每选装 14.4°即为一种拼装点位,以管片“K”型块位置与时针对照确定 25 种拼装方式。

《图1》

图1 管片构造图

Fig.1 Segment constructional drawing

《3.2 管片拼装点位选择》

3.2 管片拼装点位选择

管片点位选择的主要依据是盾尾间隙、油缸伸长量,该工程盾构机盾尾标准间隙为 44 mm。

在拼装好上一环管片后,必须对管片指定位置(45°、135°、225°、315°4 个位置)的盾尾间隙、油缸伸长量进行测量,然后将测量数据输入计算机,运用 PPS 自动测量系统进行计算。如果考虑调整盾尾间隙的需要或者一些其他特殊情况,判断显示的管片拼装位置不能满足需要,可以按改变管片的拼装位置重新计算或手动计算。

如果盾尾间隙过小,则盾构机在掘进过程中盾尾将会和管片发生干扰,轻则增加掘进阻力,降低掘进速度,重则管片损坏。

《3.3 不同情况下管片拼装》

3.3 不同情况下管片拼装

管片拼装情况主要有 3 种。

1) 正常拼装:通过对前一组拼装好的管片测量,确定是否有偏差方向,如无偏差则属正常拼装。

2) 纠偏拼装:管片在盾尾内拼装成环,管片成环位置受到推进后盾构位置的限制,为摆脱这一限制可以通过对前面已拼装好管片的测量,确定偏差方向及偏差值,然后根据偏差方向及偏差值的大小选用拼装好的管片各块在不同位置所调整尺寸不一致的特点来实现。

3) 曲线段拼装:工程管片设计为通用环,不设转弯环,实际通过管片不同点位的拼装,可以控制盾构隧道的曲线走向,从而实现隧道的调向,K 块代表的点位逆时针转 86°即是最大的调向方向。当隧道需要调向时,应符合设计曲率半径,同时,要保证隧道曲轴线的精度,需要控制好成环精度[2]。

《3.4 负环管片结构及安装》

3.4 负环管片结构及安装

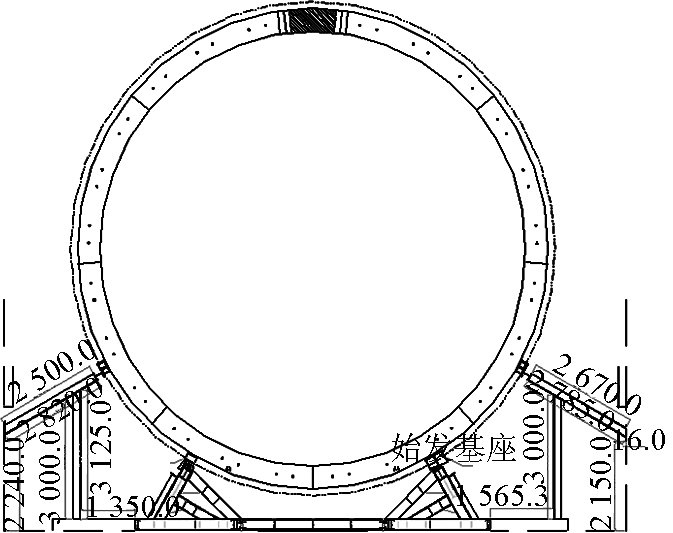

在拼装第一环负环管片前,在盾尾管片拼装区180°范围内均匀安设 7 根长 1.8 m、厚 26 mm 的钢板,并在负八环管片后面即盾尾适当位置焊接 I22工字钢以提供管片拼装的反力,为了防止顶部管片不稳,在推进油缸的一侧也要焊接 I22 工字钢,保证拼装的管片在未成环前不下落。 I22 工字钢焊接形式如图 2 所示。

《图2》

图2 第一环负环管片拼装示意图

Fig.2 Diagram of the first negative segment assemble

待第一环负环管片拼装完成后,拆除反力工字钢,然后在盾构机内拼装好整环管片后利用盾构机推进千斤顶将管片缓慢推出,为避免管片下沉,当管片推出 1 200 mm后随即开始拼装下一环管片,当负八环管片推出盾尾 200 mm后,将负环管片与始发基座导轨间的空隙用纵向型钢垫实,然后继续将管片推出直至负环管片与反力架靠紧,然后用薄钢板将负环管片与反力架之间的缝隙填实并将垫块焊接牢固。负环管片按照错缝的方式进行拼装。在推出负环管片的过程中要及时将其支撑,避免负环管片失圆过大引起管片拼装困难。支撑采用200 mm的 H 型钢、20b 工字钢及 16 mm 钢板加工,所用垫块采用 25a 工字钢加工,管片支撑形式示意图如图 3 所示。

《图3》

图3 始发辅助架安装示意图(单位:mm)

Fig.3 Assistant frame drawing of initial installation(unit:mm)

《4 盾构管片破损分析》

4 盾构管片破损分析

《4.1 盾构管片破损情况介绍及破损规律》

4.1 盾构管片破损情况介绍及破损规律

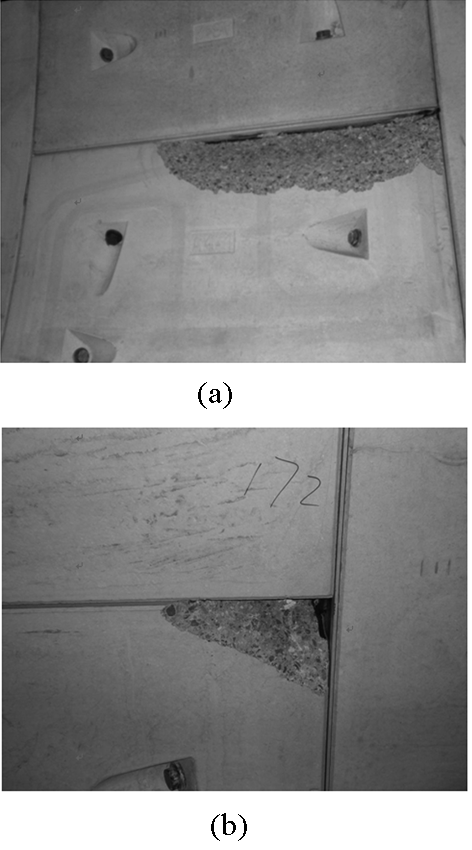

盾构自第二个加固点(里程 DK6 +497)恢复掘进,至里程 DK6 +389.019(管片拼装 187 环),管片有多处破损,严重影响成型隧道的外观质量及隧道防水质量。 从盾构施工情况来分析,管片破损规律如下:

1) 破损的管片均不是在管片拼装时造成的破损,而是在管片脱出盾尾后 3 ~5 环的位置后破损。

2) 管片发生破损时油缸推力均较大,推力一般大于 7 600 t,最大 9 404 t。

3) 破损部位均为管片的纵缝,大部分为管片的凹榫侧,破损深度 3 ~4 cm,未触及内侧止水条。

4) 管片破损以 A4 块居多,占破损管片总数的70 %以上。

5) 破损形式以管片混凝土掉块为主,主要分环宽通长破损、非通长破损及局部边角破损。

管片破损情况如图 4 所示。

《图4》

图4 管片破损情况示意图

Fig.4 Diagram of segment damage situation

《4.2 盾构管片破损原因分析》

4.2 盾构管片破损原因分析

一般引起管片破损的原因主要有三个:一是管片的设计质量;二是管片制作过程中的施工质量;三是现场施工造成的管片开裂或破损,现场施工造成管片开裂和局部破损主要受管片的拼装和盾构掘进的影响,如接缝面不平整、掘进推力超过设计极限值、壁后注浆不密实以及盾尾间隙过小、掘进方向与管片的隧道有一定的夹角、管片与油缸之间形成点接触或线接触、盾尾局部挤压管片产生应力集中都可能导致管片破损(见图 5)。

《图5》

图5 管片开裂和破损的主要原因示意图

Fig.5 Diagram of the main reasons for segment breakage and cracking

作用于管片上的力是造成管片开裂的最基本因素,扭压组合是致使管片开裂和局部破损的最直接原因;管片环外周边受集中力作用是管片开裂、破损与错台的主要原因[3]。

导致直径线工程管片破损的原因归纳如下:

1) 因推力不均,管片局部受力过大。 a. 盾构所穿越地层的粘土含量变化、卵石粒径变化大,并且存在砂层与卵石层交错,地层的密实性差异较大,可能造成盾构掘进过程中推力不均匀,导致管片破损;b. 管片纠偏过程中,推进千斤顶与管片轴线不重合,偏心受力而至管片破损;c. 管片纠偏,造成局部盾尾间隙消失,进而造成推力不均。

2) 管片自身为错缝拼装,环缝压缩量可能存在差异,造成施工应力较大,而破损环可能因其前后环的应力差异造成其纵向接缝破损。

3) 管片拼装后,由于盾构推力和盾尾脱出后地层荷载的施加,造成管环发生变形,从而导致螺栓松驰,但二次紧固过程可能存在紧固力偏差从而造成各环真圆度出差异,从而加大其环间应力,进而造成纵向接缝破损。

4) 由多环同向纠偏,造成环缝压缩量不一,局部由面接触成为点接触或线接触,形成应力集中、顶力差异而造成管片破损。 管片破损里程段掘进偏差曲线图如图 6 所示。

《图6》

图6 破损管片里程段掘进偏差曲线图

Fig .6 Curve of the error excavation in breakage segment mileage section

5) A3、A4 接缝处未设置纵向止水条,可能造成管片混凝土的硬性接触造成应力集中。

6) 同步注浆实施过程中,各注浆孔注浆压力、注浆量的偏差致使盾构管片存在偏载受力,导致纵缝出现破损。

《5 受损管片修补措施》

5 受损管片修补措施

盾构隧道衬砌管片强度和防水等级均较高,安装成型的管片环一旦破损,将很难恢复到原生产的强度和防水等级。为提高破损管片的修复质量,满足设计和规范要求,需要在同标号的水泥中添加特殊的修复材料,同时根据管片破损的位置、破损面积和厚度的不同,采用不同的混凝土配比和不同的修补方法进行修补。

《5.1 修补材料介绍》

5.1 修补材料介绍

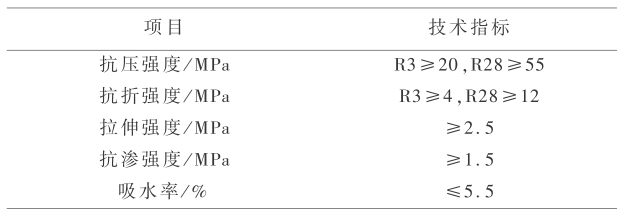

302N 型高强渗透性聚合物砂浆是一种用于混凝土结构加固和混凝土结构表面缺陷修补施工的专用水泥基聚合物双组份修补砂浆,具有较高的抗压强度、粘结性、抗裂性和防水性。 302N 高强渗透性聚合物砂浆性能指标见表 1。

《表1》

表1 302N 高强渗透性聚合物砂浆性能指标

Table 1 Performance index of 302N high polymer mortar with permeability

《5.2 管片修补料配合比》

5.2 管片修补料配合比

通过修补实验,按照修补部位不同 302N 高强渗透性聚合物砂浆的配制方法如下所示:

管片修补采用 302N 高强渗透性聚合物砂浆或混凝土。 当破损面较小且厚度较薄时采用 302N 高强渗透性聚合物砂浆,当破损面较大或厚度较深时,在 302N 高强渗透性聚合物砂浆中加入碎石,配置成高强渗透性聚合物混凝土。

修补侧面及底部管片破损的混凝土配比为粉料∶水∶石子 =6.5 ~7.5∶1∶5。

修补隧道顶部处破损管片时,在混凝土内掺入聚丙烯纤维,以增加混凝土抗拉强度,混凝土配比为粉料∶水∶石子∶聚丙烯纤维 =6.5 ~7.5∶1∶5∶0.045(聚丙烯纤维单方掺量为 0.9 kg/m3)。 掺加聚丙烯纤维时,应先将粉料、石子和纤维预混搅拌2 min,最后再加入水,以保证聚丙烯纤维均匀分散到混凝土中。

《5.3 修补施工》

5.3 修补施工

首先对管片破损面进行清理,清理后根据管片实际破损情况选择适当的位置用电钻钻孔,钻孔一般为两排,方向沿着最长的破损边进行,钻孔间距 7~10 cm,深度一般控制在钢筋直径的 15 倍。钻孔完毕后应将钻孔内的小块混凝土和粉尘清理干净,然后用橡胶塞堵住钻孔口,用注射器注入适量植筋胶,等待 15 min,即可拨出橡胶塞,然后用小铁锤把预先准备好的钢筋条轻轻打入孔内,经过 24 h 后即可用特制修补砂浆进行修补。

5.3.1 拱腰以下部位修补

先用毛刷在清理干净的基面上涂一层界面剂,不得漏涂。然后用泥刀分层填补 302N 高强渗透性聚合物砂浆或混凝土,每层铺料厚度 20 ~30 mm。并用抹子或木锤捣实至表面出现少许浆液,再填补上一层混凝土。各层之间应用钢丝刷刷毛以利结合,修补完成后,混凝土表面要求抹平整、光滑。

凡管片修补处,均应修补到表面平整,棱角整齐,与周边混凝土颜色基本一致。

修补完成 24 h 后,可用砂纸打磨接缝处混凝土的毛边与错台,使修补层与基层混凝土结合处平滑顺畅。管片混凝土修补时外界温度不宜过低,应保证修补施工温度在 5 ℃以上。

5.3.2 拱腰以上部位修补

为防止顶部管片修补后的混凝土剥离掉落,主要采用植筋编织钢丝网片,然后再修补混凝土的方法。

将破损管片基面清理干净后,用冲击钻在基面上钻孔,钻孔直径  8 mm,钻孔深度为钢筋直径的15 D ( D 为盾构直径),间距 10 cm ×10 cm,梅花型布置。 成孔后用毛刷和高压风将孔内的粉尘吹干净,再用丙酮将孔壁擦拭 2 遍,保证孔内清洁。

8 mm,钻孔深度为钢筋直径的15 D ( D 为盾构直径),间距 10 cm ×10 cm,梅花型布置。 成孔后用毛刷和高压风将孔内的粉尘吹干净,再用丙酮将孔壁擦拭 2 遍,保证孔内清洁。

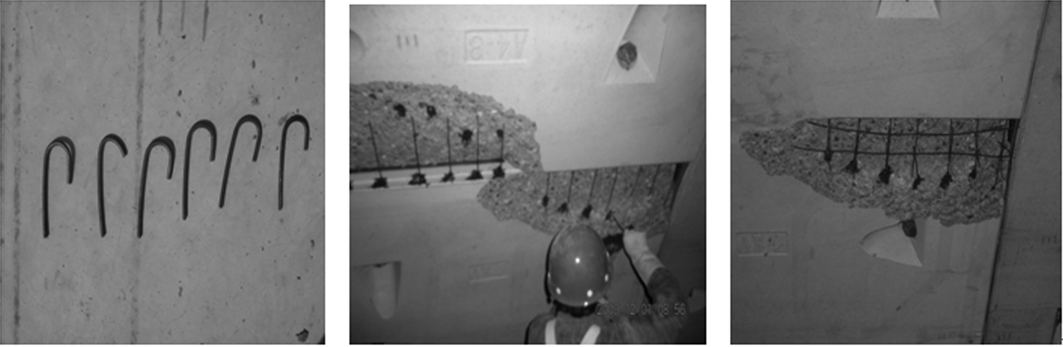

锚固钢筋采用  3.5 mm 钢丝,一端弯钩。 植筋胶采用 YC -200 型化学粘合剂。 向清洁后的钻孔内注入植筋胶,将加工好的钢丝植入孔内,弯钩部分外露 20 mm。 钢筋植入后 24 h 内不得扰动,以保证植筋的抗拉强度。 植筋施工如图 7 所示。

3.5 mm 钢丝,一端弯钩。 植筋胶采用 YC -200 型化学粘合剂。 向清洁后的钻孔内注入植筋胶,将加工好的钢丝植入孔内,弯钩部分外露 20 mm。 钢筋植入后 24 h 内不得扰动,以保证植筋的抗拉强度。 植筋施工如图 7 所示。

《图7》

图7 植筋作业流程图

Fig.7 Planting-bar assignment

待植筋达到设计强度后。 先在植筋上绑扎钢丝网片,采用  3.5 mm 钢丝,钢丝交点处用扎丝绑扎牢固。 然后分层填补 302N 高强渗透性聚合物混凝土。 必须待下一层混凝土凝固后再修补上一层。若修补层较厚,为防止混凝土修补后下坠,修补时使用与下部混凝土表面贴紧的托模。

3.5 mm 钢丝,钢丝交点处用扎丝绑扎牢固。 然后分层填补 302N 高强渗透性聚合物混凝土。 必须待下一层混凝土凝固后再修补上一层。若修补层较厚,为防止混凝土修补后下坠,修补时使用与下部混凝土表面贴紧的托模。

5.3.3 养护

管片修补后应保湿养护7 d,实际操作过程中采用保鲜膜、塑料布、湿布等覆盖严密进行保湿养护。养护过程中要做好对修补混凝土的保护,严禁磕碰。 养护期间应避免流动的水直接冲刷修补面。

5.3.4 检测

为保证修补混凝土的强度达到管片混凝土强度,每次修补前,将配制好的 302N 高强渗透性聚合物混凝土做一组混凝土试块,养护 28 d 后进行抗压试验,以试块的抗压强度来验证修补混凝土的强度。

对修补完的管片,待修补混凝土达到设计强度后,采用超声波探测仪探测新旧混凝土的结合情况,若发现有裂缝或剥离等情况时,应将修补混凝土凿除,重新修补。

《6 结语》

6 结语

经过精心准备、反复试验和科学施工,北京地下直径线 2 标工程盾构隧道所有破损管片已全部修复完毕,经验收,修补强度及外观质量符合方案设计要求。 该技术同样适用于钢筋混凝土管片脱模后的局部缺陷修复,为类似工程盾构管片破损问题的解决总结了可借鉴的经验。

京公网安备 11010502051620号

京公网安备 11010502051620号