《1 前言》

1 前言

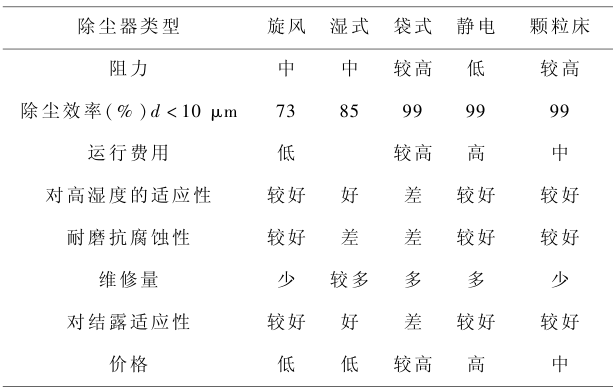

移动式颗粒床除尘器是我校开发的一种新型除尘设备,具有普通颗粒层除尘器无法比拟的优点(见表 1)[1],在实际应用中已取得了很好的效果,其结构与工作原理参看文献[2] 。

《表1》

表1 除尘器性能参数对比

Table1 The compare of performance parameters of different dust removers

移动式颗粒床除尘器自应用到现在已有 10 多年,已在对多种污染源的控制中获得了较为理想的效果。但由于移动式颗粒床除尘器内部气体流动规律及除尘机理的复杂性,其除尘性能与各部分结构参数之间精确的理论关系还难以掌握,目前主要是在理论分析、工程设计和运行经验,以及部分实验研究的基础上,经过不断地摸索,总结出了一套行之有效的经验规律,以满足工程实践需要。

《2 主要结构参数计算》

2 主要结构参数计算

《2.1 除尘器进气口风速》

2.1 除尘器进气口风速

进气口风速 V1 对除尘器的工作性能有很大的影响,风速过小,则颗粒离心惯性力太小,旋风体的除尘效率太低,且容易造成进气管积尘;风速过大,除尘器内气流运动过于剧烈,则粉尘颗粒难以沉降在旋风体内,沉降后也容易被扬起,除尘效率反而降低,而且压力损失急剧上升。因此,进气口风速应选定在一个合适的范围内。普通的扩散式旋风除尘器的进气口风速一般在 12 ~ 18 m/s 范围内。对于移动式颗粒床除尘器,由于它比普通的旋风除尘器多了颗粒过滤层,使效率提高,而阻力增加,因此,适宜的进气口风速要比普通的旋风除尘器低一些。根据经验,一般可在 10 ~ 16 m/s 范围内选择。

《2.2 除出器进气口尺寸》

2.2 除出器进气口尺寸

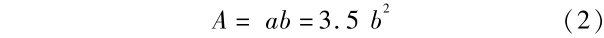

进气口面积 A 与进气口风速 V1 存在下面的关系:

式中 Q———除尘设备处理气体量,m3/s;

A———除尘器进气口面积,m2 。

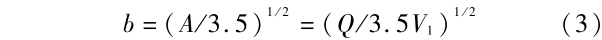

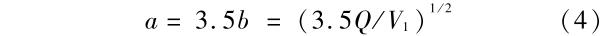

移动式颗粒床除尘器的进口采用矩形结构,其高度与宽度之间存在一个合适的比例关系,宽度小,则过滤床对气流的阻力小,但除尘器的高度要加大。若设进口高度为  m 、宽度为 b m,则根据经验,

m 、宽度为 b m,则根据经验, 一般取 3.5∶1 左右比较理想。因此有

一般取 3.5∶1 左右比较理想。因此有

结合式(1)、式(2)可得

及

《2.3 除尘器旋风体直径》

2.3 除尘器旋风体直径

试验发现,对于一定直径旋风体的移动式颗粒床除尘器,存在一个使除尘效率达到最大值的进口风速。或者说,当移动式颗粒床除尘器的旋风体直径与进口风速之间满足一定的关系时,除尘器的效率达到最大值。这个关系可由对 Kalen 的经验关系式进行修正后得到,即

式中 V1———除尘效率达到最大值时的进口风速,m· s-1 ;

μ———气体动力粘性系数,kg· s/m2 ;

ρp———粉尘颗粒密度,kg/m3 ;

ρg———含尘气体密度,kg/m3 ;

b———旋风体进口宽度,m;

D———旋风体直径,m;

k1———修正系数,根据运行经验,k1 = 0.7 ~ 0.9 。

根据前面选定的 V1 及计算的 b 值,即可由(5 )式计算出旋风体直径 D 值。

《2.4 除尘器颗粒过滤床尺寸》

2.4 除尘器颗粒过滤床尺寸

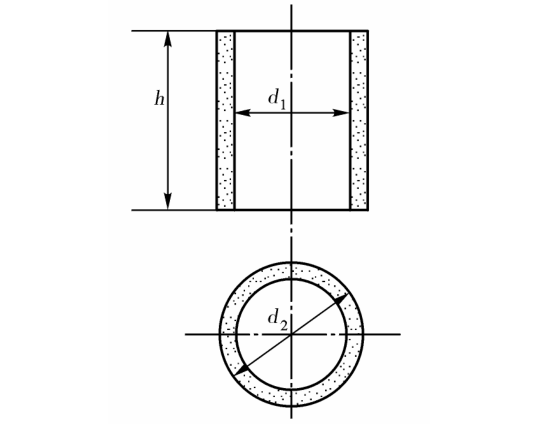

在移动式颗粒床除尘器中,颗粒过滤床是在内外两层同轴的圆筒状不锈钢滤网中填加砾石、陶粒等颗粒滤料而构成,如图 1 所示。令内、外滤网直径分别为 d1 、d2 ,过滤床的中径为 d 。

《图1》

图1 过滤床示意图

Fig.1 The sketch map of filtrating bed

由于内滤网相当于旋风体的出气管,考虑到颗粒过滤床厚度的影响,一般取过滤床的中径为 d = 0.5D 。这样,在根据经验选取了过滤床厚度 H(根据除尘效率要求可在 90 ~ 150 mm 范围内选取)后,即可计算出 d1 、d2 。

过滤层的有效过滤高度可由过滤风速 VL 及处理气量 Q 确定。因为过滤床厚度与其直径相比较小,所以有效高度h可以近似按中径处的参数计算。则由 Q =  dhVL 可以得到

dhVL 可以得到

式中 h———颗粒过滤床的有效高度,m;

d =(d1 + d2 )/2———过滤床中径,m;

VL———颗粒过滤床的过滤风速,m/s 。

实践证明,颗粒过滤床适宜的过滤风速 VL 在 0.2 ~ 0.5 m/s 范围内,颗粒滤料直径较大、效率要求较低时取大值;颗粒滤料直径较小、效率要求较高时取小值。

《3 主要性能参数计算》

3 主要性能参数计算

《3.1 阻力计算》

3.1 阻力计算

由于移动式颗粒床除尘器是在旋风体内增加一个过滤层而构成,所以其总阻力 ΔP 也可看作是由旋风体阻力 ΔP1 与过滤层阻力叠加而成,而过滤层阻力又包含清洁过滤层阻力 ΔP2 和粉尘层阻力 ΔP3 。即总阻力 ΔP 为

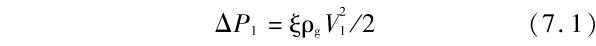

3.1.1 旋风体阻力的计算 旋风体的阻力 ΔP1(Pa)与进口风速、旋风体结构有关,可表示为

式中, 为旋风体阻力系数。

为旋风体阻力系数。

由于受颗粒床的影响,旋风体中旋转气流的运动受到阻碍,因而在有过滤床存在时,旋风体内气流的旋转运动要比在普通旋风除尘器中弱,阻力要有所降低。因此可用公式

计算。式中,k2 为阻力修正系数,一般取 0.8 ~ 0.9,过滤层厚度大时取小值,过滤层厚度小时取大值。当需要保守估算总阻力时,也可取 k2 = 1.0 。其余参数同前。

将式(7.2)式代入(7.1)式,并考虑到 AV1 = Q 得

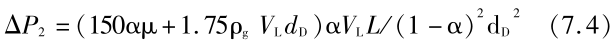

3.1.2 清洁过滤层阻力的计算 清洁过滤床阻力 ΔP2(Pa)与过滤风速、颗粒直径、气体在过滤层中经过的路程以及气体性质等因素有关。可通过 Ergun 提出的下式计算[3]:

式中,α 为颗粒的填充率,与使用的颗粒的大小及形状有关,可通过容积法测定;dD 为颗粒滤料的直径(m);L 为气体在过滤层中经过的路程(m)。

由于气流在旋风体内做回旋运动,所以气流不是垂直穿过过滤床,而是有一定的角度,因此,气体在过滤层中经过的路长实际上要比过滤层厚度稍大[4]。根据选用不同的参数进行的计算结果表明,当进行保守计算时,L 可取 1.3H 。

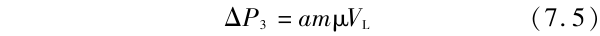

3.1.3 粉尘层阻力的计算 粉尘层阻力 ΔP3(Pa)是由附着在颗粒过滤层中的粉尘造成的,其大小与附着的粉尘量及粉尘的特性有关,与过滤风速的大小也有关。它们之间存在如下的关系[3]:

式中, 为附着粉尘的平均阻力,一般情况下,

为附着粉尘的平均阻力,一般情况下, = 109 ~ 1012 m/kg,如已知粉尘的空隙率

= 109 ~ 1012 m/kg,如已知粉尘的空隙率  及粉尘的平均粒径 dp1 ,可由式

及粉尘的平均粒径 dp1 ,可由式  = 180(1 -

= 180(1 -  )/ρpdp1

)/ρpdp1 3 计算

3 计算  值;m = cVLt,为附着的粉尘负荷(kg/m2),其中 c 为进入滤层的气流含尘浓度(kg/m3),t 为过滤时间(s)。

值;m = cVLt,为附着的粉尘负荷(kg/m2),其中 c 为进入滤层的气流含尘浓度(kg/m3),t 为过滤时间(s)。

显然,粉尘层阻力不是固定不变的,在一个清灰周期内,随过滤过程的进行阻力会不断增大。当阻力达到一定数值时,就应该进行清灰。由于移动式颗粒床除尘器的清灰过程可以在除尘过程中进行,对除尘过程基本没有影响,因此,粉尘层阻力的精确计算就显得不很重要。但旋风体阻力与清洁过滤床阻力应进行较为保守的计算,否则,所选除尘风机可能无法满足系统最低要求。

3.1.4 移动式颗粒床除尘器总阻力 将式(7.3)、式(7.4)、式(7.5)代入式( 7),可得移动式颗粒床除尘器总阻力 ΔP 。从使用情况看,该式能基本接近实际运行结果,可以用来计算除尘系统总阻力并作为选用电机功率的依据。

《3.2 除尘效率计算》

3.2 除尘效率计算

在计算除尘效率时,同样可将移动式颗粒床除尘器看作由旋风体与颗粒过滤床二级串联的除尘器。因此,除尘效率可采用以下的计算方法。

3.2.1 计算旋风体的分级除尘效率 移动式颗粒床除尘器中的旋风体与普通旋风除尘器相比,没有上涡旋短路造成的效率下降,二次效应(被捕集粉尘的反混)的影响也没有普通旋风除尘器大。但由于受到过滤层的阻碍,移动式颗粒床除尘器中气流的回旋运动较普通旋风除尘器弱,因而颗粒的离心惯性力没有普通旋风除尘器大,使得离心分离效果较差。综合起来,旋风体的分级效率 η1i 仍可采用旋风除尘器的计算方法[5]

式中,n = 1 -(1 - 0.67D0.14 )(T/283)0.3 ,为速度分布指数;T 为气体的温度(K);dpi 为粉尘粒径(m);d50 =(8.68μ/ HρpV1)0.5

HρpV1)0.5 /

/ ,为旋风体的分割粒径[5] ;r2 = d2/2,为颗粒过滤层外滤网半径(m)。

,为旋风体的分割粒径[5] ;r2 = d2/2,为颗粒过滤层外滤网半径(m)。

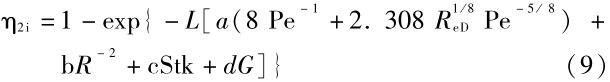

3.2.2 计算颗粒过滤床的分级除尘效率 含尘气流进入颗粒床后,在扩散、拦截、惯性碰撞及重力等效应的综合作用下,部分粉尘被颗粒床分离,分离的分级效率 η2i 用下式计算[3]:

式中,L 为气体在过滤层中经过的路程(m)。如前所述,L 比过滤层厚度 H 要大,在保守计算时,也可取 L = H;a,b,c,d 为与滤料种类有关的常数,如对 0.6 cm 的玻璃球滤料,分别为 6.337,7.116 × 105,11.563,-28.797;Pe,REd,R,Stk,G 为分别为 Pectet 数、尘粒雷诺数、拦截数、Stokes 数、重力沉降参数,都与尘粒直径有关。

3.2.3 计算总分级效率与总效率

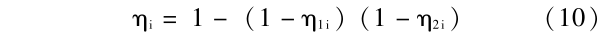

1) 总分级效率在串联情况下,总分级效率 ηi 与每级分级效率 η1i 、η2i 之间存在以下的关系:

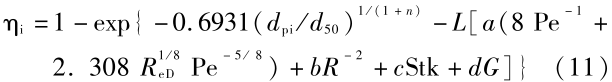

将式(8)、式(9)代入式(10)得

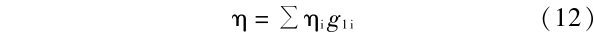

2) 除尘器总除尘效率如果已知粉尘颗粒的粒径分布规律,则可根据总效率与分级效率的关系计算总效率:

式中,η 为移动式颗粒床除尘器的总除尘效率(%);g1i 为除尘器进口气流中粉尘粒径频率密度质量分布(%)。

式( 12)没有考虑被捕集粉尘的捕尘作用。实际上,在除尘器开始工作时,只有颗粒滤料起滤尘作用,但当除尘器工作一段时间后,其上附着有被捕集的粉尘,这些粉尘又会像颗粒滤料一样起一定的滤尘作用,使除尘器的效率有所提高。因此,实际效率要比上式计算的结果稍高。

《4 结论》

4 结论

移动式颗粒床除尘器是一种新型的除尘设备,它填补了除尘器家族的一个空白,具有广阔的应用前景。文章在分析、比较移动式颗粒床除尘器与传统除尘器的基础上,结合理论计算与实际运行试验,提出了移动式颗粒床除尘器主要结构参数及主要性能参数的设计计算方法。通过实践检验,证明了该方法与实际情况的符合性良好,能较好地满足工程实践的需要,具有较好的实际应用价值。当然,它的进一步改进和优化还有待于更系统、深入地进行大量的实验研究。

京公网安备 11010502051620号

京公网安备 11010502051620号