《1 前言》

1 前言

悬索桥的主缆在其桥梁设计生命周期内是不可更换构件,主缆是悬索桥的主要承力结构,主缆防腐质量的优劣直接关系到大桥的使用寿命,传统的防护方法是:涂抹防护腻子,并用缠丝缠绕,外加保护层。 由于施工过程中可能受雨水侵袭,以及使用过程中受动载作用的影响,防护腻子的老化和外护层的破损,空气中的水蒸气和雨水侵入,使得主缆中的钢丝因受潮而产生锈蚀。 1996 年美国对纽约地区的桥梁主缆进行了详细的开放性检测,检测结果表明主缆钢丝的锈蚀相当严重[1,2]。 这些检测结果说明,早期的悬索桥主缆防腐措施往往达不到使用要求。 因此,寻找一种行之有效的防止主缆腐蚀的方法,已经成为摆在人们面前的一项重要任务。

《2 主要国内外主缆防护体系》

2 主要国内外主缆防护体系

《2.1 国外悬索桥主缆防护体系》

2.1 国外悬索桥主缆防护体系

欧美国家建造悬索桥梁年代较早,最早应用的主缆保护技术是圆钢丝缠绕涂层法,主缆的防腐系统由内层的镀锌、防腐油脂、镀锌缠绕钢丝和外层缠绕钢丝上的油漆涂层共同组成。 从以往的经验来看,涂层的干裂以及圆钢丝缠绕层的裂缝会导致防腐逐渐失效。 20 世纪 60 年代出现了合成护套法,用合成聚氯丁橡胶缠包带、聚丙烯树脂防护带、异丁橡胶气密材料和双组分改良硅系密封材料组成护套,连续几层材料包裹在主缆的外层,达到防护效果,应用这种方法的主要有日本的彩虹桥、美国 Bidwell Bar 桥等。 但检测发现,缠绕材料在动载情况下也会在搭接处产生渗水裂纹,且该方法工序复杂,现场施工难度高,因此并没有在悬索桥建设中得到推广。 日本从 1994 年开始研究送风干燥系统,即采用高气密性材料包覆,缆索内部吹入干燥空气防腐,在濑户桥首次应用。 通过多座采用送风干燥系统进行主缆防护的桥梁的研究,研究人员认为:干空气除湿是有效的,但它运行的经济性、以及更方便的密封系统是可以进一步改进的[3]。

《2.2 国内悬索桥主缆防护体系》

2.2 国内悬索桥主缆防护体系

江阴大桥体系采用英国的技术,其缠丝前采用的油性锌粉密封膏对主缆钢丝有阴极保护作用,但其比重较大,对主缆的增重较大,而且粘接性也较差。 由于圆形钢丝缠丝不可避免会出现不均匀缝隙,因此几道油漆不可能完全有效保护,使用过程中,主缆表面局部地方有油漆开裂脱皮的现象,造成主缆个别部位进水。 江阴桥于 2006 年用聚硫橡胶密封剂、聚氨酯油漆进行了主缆防护大修,提高了主缆防护等级。 虎门大桥在缠丝前后均采用了一种美国进口的聚氨酯腻子,防护总厚度达到 5 cm,形成了一个整体的橡胶防护层,具有较高的防护等级。

该材料在国外一些桥梁上曾用于维修,但由于材料的采购、运输、施工成本较高,在虎门桥之后,国内基本没有再使用过。 润扬大桥方案与日本来岛大桥相同,采用了 S 型钢丝缠丝加干燥空气除湿系统,实桥监测数据表明,它能有效地去除主缆空隙中的水分,并确保主缆内部保持相对较低的空气湿度,从而达到防锈的目的。 该体系中的防护材料如柔性环氧,含氟聚氨酯涂料,以及索夹密封用的有机硅密封胶都代表了世界新材料的发展方向。 但由于全部使用进口材料及设备,造价相对较高。 北京航材院从 1995 年汕头海湾大桥开始,开发了一套系统全面的主缆防护涂装材料体系。 其主要结构为“不干性密封膏 +缠丝 +聚硫橡胶包覆层 +881 系统重防腐涂装材料”,索夹等结构缝隙采用聚硫橡胶密封剂做防水密封。 该体系已应用于我国近年来新建造的多座大型悬索桥梁,工艺较成熟,密封性能较好,但造价也相对较高。

《3 主缆除湿系统关键技术研究》

3 主缆除湿系统关键技术研究

综上所述,主缆防护的方式主要有两个方向,一个是密封,一个是除湿。 密封必须保证材料的可靠性,如果有地方渗水,并无特别好的方法进行处理。除湿相对而言更加灵活,基本上代表了今后主缆防护发展的方向,它可以连续地进行主缆内部湿气的处理,但需要有一定的运营费用。 但是,我国目前在这一领域的研究还处于起步阶段,缺乏必要的试验数据、计算理论基础、设备材料性能指标的研究以及工程经验。 为此,江苏省长江公路大桥建设指挥部联合江苏省交通规划设计院、解放军理工大学、江苏法尔胜缆索有限公司等单位开展主缆除湿系统关键技术研究:包括干空气除湿系统的设计参数、主缆超压排气系统、除湿机节能、S 型钢丝国产化等科学研究,着力于解决除湿系统的国产化以及对当前的除湿系统进行改进,使系统更节能,更人性化,历时 2 年,目前已基本完成主要研究任务。

《3.1 主缆除湿设计方法研究》

3.1 主缆除湿设计方法研究

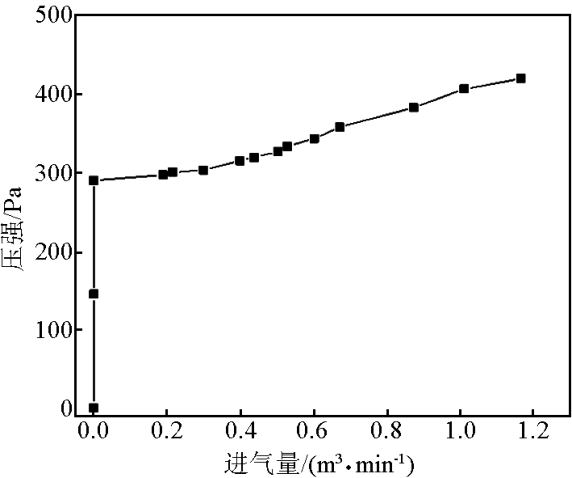

对主缆除湿系统的设计进行了研究,为了得到准确的主缆阻力,制作了两根长 6 m 的主缆模型(直径分别为泰州大桥主缆的 1/2 和 1/4 ),进行了试验设计和试验数据的处理(见图 1 )。 通过测试计算得到了模型的进口局部阻力、索夹局部阻力、沿程阻力以及出口局部阻力。 运用 FLUENT 软件对主缆的通风阻力进行了模拟,得到了不同直径下的通风阻力,对数据拟合得到了主缆阻力的半经验公式。对已建大桥主缆内空气流动阻力进行了现场的测试,测得的阻力值与利用半经验公式计算得到的阻力值基本相同,从而验证了半经验公式的准确性。研究成果已应用于泰州大桥的主缆除湿系统设计。

《图1》

图 1 泰州大桥主缆模型试验

Fig. 1 Main cable model test of Taizhou Bridge

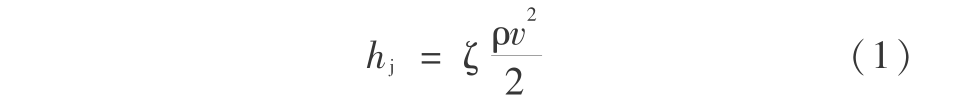

理论分析采用当量直径法和计算机模拟法,进行各种工况下的通风干燥试验和阻力试验。 气体从送气罩流入主缆到从主缆流出的过程中,受到进气口局部阻力、沿程阻力、索夹局部阻力及出口局部阻力的共同作用。 要保证气流能够顺利流过主缆,在送气罩的最小送气压力必须大于上述 4 种压力之和。 各种局部阻力按式(1)计算:

式(1)中,h j 为空气在主缆中流动的局部阻力; 为局部阻力系数;

为局部阻力系数;  为空气密度;v 为气体在主缆中的平均流速。

为空气密度;v 为气体在主缆中的平均流速。

通过试验确定各个局部阻力系数。 主缆模型试验的工作流程为:首先环境空气经由风机送入除湿机,将空气处理到要求的温度和湿度。 然后处理过的空气由高压风机送入静压箱,静压箱的作用是使流入主缆的气体保持基本稳定的压强,从静压箱流出的稳压空气经过流量计测量流量后流经试验模型,最后流入大气。 调整调节阀的开度可以调节送气量和送气压力。 通过对阀门的开关,可以实现送气方向的变换。 主要开展了进气口局部阻力测试、排气口局部阻力测试、沿程阻力测试、主缆内存水量测试等试验。

通过对试验数据进行分析,得出了主缆内的阻力计算公式[4]:

进气口局部阻力

索夹局部阻力

沿程阻力

出口局部阻力

式(2)中,D 为索缆的当量直径; v 为气体在主缆中的平均流速;  为空气密度;L 为气体流过的主缆长度。

为空气密度;L 为气体流过的主缆长度。

《3.2 超压排气系统》

3.2 超压排气系统

悬索桥的主缆通过前一两年正常除湿后,主缆内的湿负荷很小,只要维持缆内微正压,防止外部的湿空气和雨水入侵,基本上就可达到维护要求。 主缆内部干空气微正压防潮技术的方法是对主缆内充入干燥、洁净的空气,使主缆内的空气压力略高于外界大气压,形成一种气封作用,这样,外界潮湿的空气就不能进入主缆内部,从而保证了主缆内部干燥的要求。 这样在漫长的维护阶段,高压送气装置和除湿装置只要低速运行就可满足要求,节能效果明显,这也大大延长了高压送气装置和除湿装置的运行寿命。 同时避免了以前除湿系统中排气罩与外界直接相通,外部空气和雨水有可能由排气罩缝隙渗入主缆内部的隐患。 研制了一种主缆的超压排气方法(专利公开号:CN101532140 )来达到此项要求。

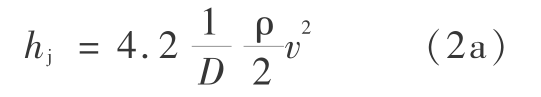

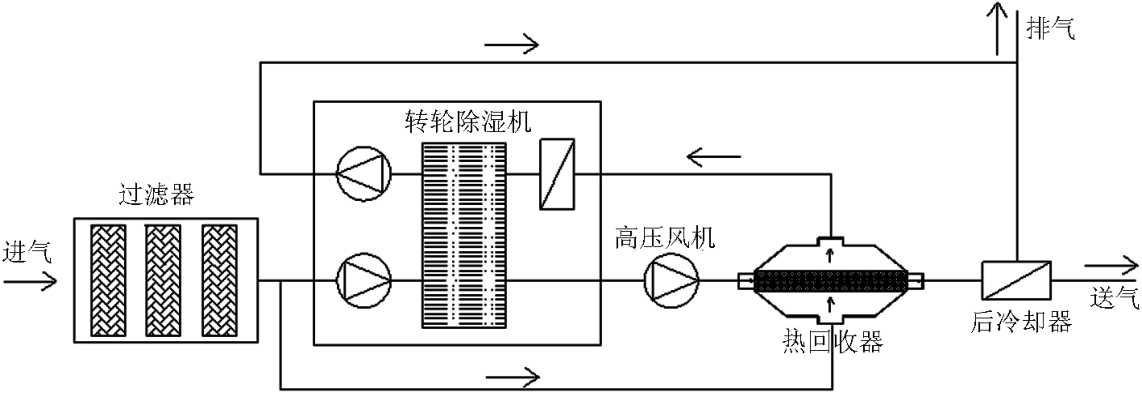

通过理论分析与模型试验开展了超压取值研究,研制了超压排气阀门(见图 2,图 3),并以泰州大桥为示范工程,设计了超压排气方案。 超压自动排气阀,能自动排出空气或阻止空气排出,当活门两侧的空气压差大于设定的压差时,活门自动打开排出空气;当两侧的空气压差小于设定的压差时,活门则自动关闭,阻止空气排出。 它能够维持活门两侧的空气压差(即超压值),可有效防止外界空气和雨水进入主缆内部。

《图2》

图 2 可调平超压自动排气阀

Fig. 2 Level adjustable overpressure automatic exhaust valve

《图4》

图 3 超压排气活门送气流量与压强的关系

Fig. 3 Relationship between aspirated flow and pressure of super-pressure exhaust valve

主缆内部干空气微正压系统的方法是对主缆内充入干燥、洁净的空气,使主缆内的空气压力略高于外界大气压,形成一种气封作用,使主缆只有“呼气”,没有“吸气”,使外界潮气和盐份不能从主缆护套层的裂缝、微孔或微小间隙进入主缆内部,从而保证了主缆内部干燥、洁净的要求,以泰州大桥为示范工程,设计了超压排气方案(见图 4)。 泰州大桥主缆除湿装机容量约 25 kW,如使用该系统,假设维护阶段按 1/2 负荷运行,1 年大约可节省 11 万度电。送气系统、除湿系统寿命预计延长一倍。

《图4》

图 4 加装超压自动排气阀的主缆除湿送气系统

Fig. 4 Main cable dehumidification system diagram with automatically over-pressure exhaust valve

《3.3 除湿系统送气余热利用技术》

3.3 除湿系统送气余热利用技术

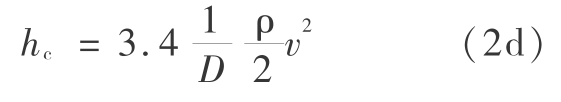

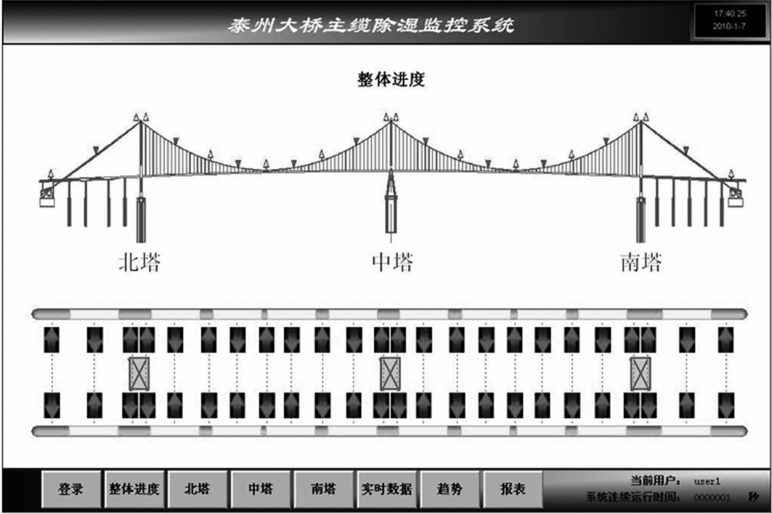

主缆除湿系统包括除去微颗粒的过滤装置,除去空气中水分的转轮除湿机,把空气送入送气夹的罗茨泵,对干燥空气进行冷却的后冷却系统。 外部空气在过滤装置中除去颗粒后被送入转轮除湿机进行除湿,用罗茨泵加压,然后通过后冷却器冷却到 60 ℃ 以下,通过管道分流送入每一个送气夹,气流流量通过送气夹的调节阀调节至规定值,并从送气夹送入主缆。 由于转轮除湿机出口干空气温度较高,加上罗茨泵压缩空气产生的热量和风机转轮摩擦产生的热量,罗茨泵的出口空气温度接近 100 ℃。由于布置于主缆上的配管和钢卡固定的聚乙烯配管材料不具备很好的耐热性,在罗茨泵出口管道上设置了后冷却器,将干空气温度降为 60 ℃或更低。 罗茨泵出口高温空气的所含热量属于余热,而转轮除湿机需用绝大部分电功率用于加热再生空气,如果能将罗茨泵出口高温空气所含余热用来加热再生空气,这将大大降低再生空气的电加热功率,实现转轮除湿系统的节能运行。 具体方案为在罗茨泵出气管路上和再生加热器进气管路上设置一台板式热交换器,通过该热交换器预热的空气进入再生电加热器。由于空调系统常用的板式热交换器耐压能力低,为此研制了针对悬索桥主缆除湿送气系统的能耐高压的热交换器。 采用研制的节能型除湿机(见图 5),将实现节能 40 % ~60 %。

《图5》

图 5 节能型除湿机系统原理

Fig. 5 Principle of energy-saving dehumidifier system

《3.4 远程监控系统研究》

3.4 远程监控系统研究

主缆除湿系统的控制系统采用手动控制与远程集中控制相结合的方式,手动控制优先级高于远程控制。 控制系统可以实现除湿数据的监测、采集、报警,自动生成内部湿度的趋势图,以及形象的内部湿度显示(见图 6)。

《图6》

图 6 除湿监控系统软件界面

Fig. 6 Dehumidification control system software interface

监控系统设三层网络结构,由上位机监控、主塔级网络、传感器采集网络以及联系上位机和主塔级的通信主干网组成。 上位机监控网络利用大桥机电集控系统工业以太网,客户服务器方式的网络结构,采用 TCP/IP 协议,传输速率不小于 1 000 Mbps。 主塔级系统及传感器数据采集网络采用 MB +现场总线,传输速率不小于 1 Mbps。 在主缆除湿控制室各设置 PLC 控制柜,在 PLC 控制柜通过输入输出模块和远程 I/O 箱实现对车站内各机电设备监控的功能。 采用 MODBUS,RS485,RS232 协议。 主塔级工作站通过通信接口至通信主干网,实现主缆除湿系统与全线联网的功能[5]。

《3.5 S 型钢丝国产化研制》

3.5 S 型钢丝国产化研制

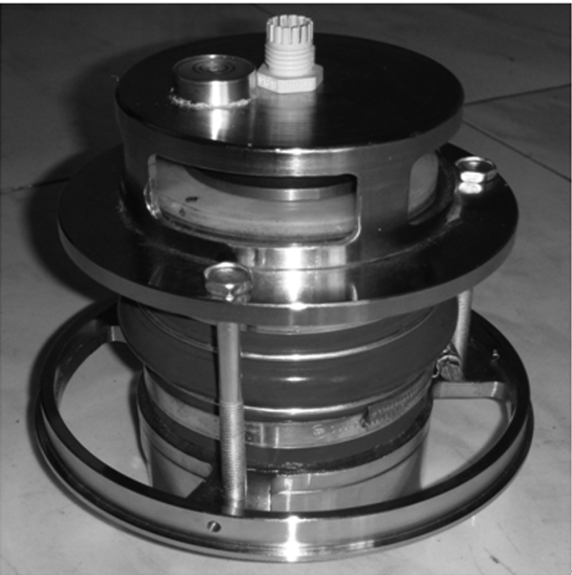

S 型钢丝相对于圆型缠绕钢丝的优势是可以使镀锌缠丝环环相扣,大大增加了主缆缠丝的密封性能,从而较好地避免外层涂装及嵌缝层开裂。 为此,笔者研究团队联合相关单位经过科技攻关,开展了“悬索桥主缆用 S 型钢丝国产化关键技术研究”,通过 S 型钢丝变形行为研究,完成了适合 S 型钢丝生产的轧制孔型设计及模具加工,开发了 S 型钢丝生产所需全套设备。 研制出新型 S 型缠绕钢丝(见图 7),钢丝左右两侧的凹槽可与邻近钢丝的凹槽相互压扣,可紧密缠绕在主缆表面,阻止水分等有害物质进入锈蚀主缆,其外表面平整,更有利于表面涂装[6]。 产品小批量生产及产品质量检测表明,该生产工艺稳定可靠,达到了 S 型钢丝国外同类产品技术指标,可替代进口产品。 该科研项目于 2009 年9 月通过了江苏省交通厅主持的科研鉴定。

《图7》

图 7 国产 S 型钢丝产品

Fig. 7 S-type wire products made in China

《4 结语》

4 结语

1)通过理论分析、室内模型试验以及实桥试验确定了主缆干空气除湿系统的关键设计参数,提出了相关的计算公式。

2)主缆超压排气系统,在早期除湿阶段,可以正常排气,在漫长的维护阶段,高压送气装置和除湿装置只要低速运行就可满足要求,节能效果明显,也大大延长了除湿装置的运行寿命。 提出了除湿机余热利用技术,从而使干空气除湿系统更加节能。

3)除湿系统的远程监控系统,可实现远程集中控制,使除湿机组的控制更加方便,系统异常时能够及时的报警,有助于故障的排除。

4)国内已具备 S 型钢丝的生产设备及生产条件。

京公网安备 11010502051620号

京公网安备 11010502051620号