《1 引言》

1 引言

对于构件的耐火性研究, 国内外传统上采用标准的温度曲线

作者在USTC/PolyU Atrium大空间实验厅

《2 良好分层情况下钢构件温度预测简化模型》

2 良好分层情况下钢构件温度预测简化模型

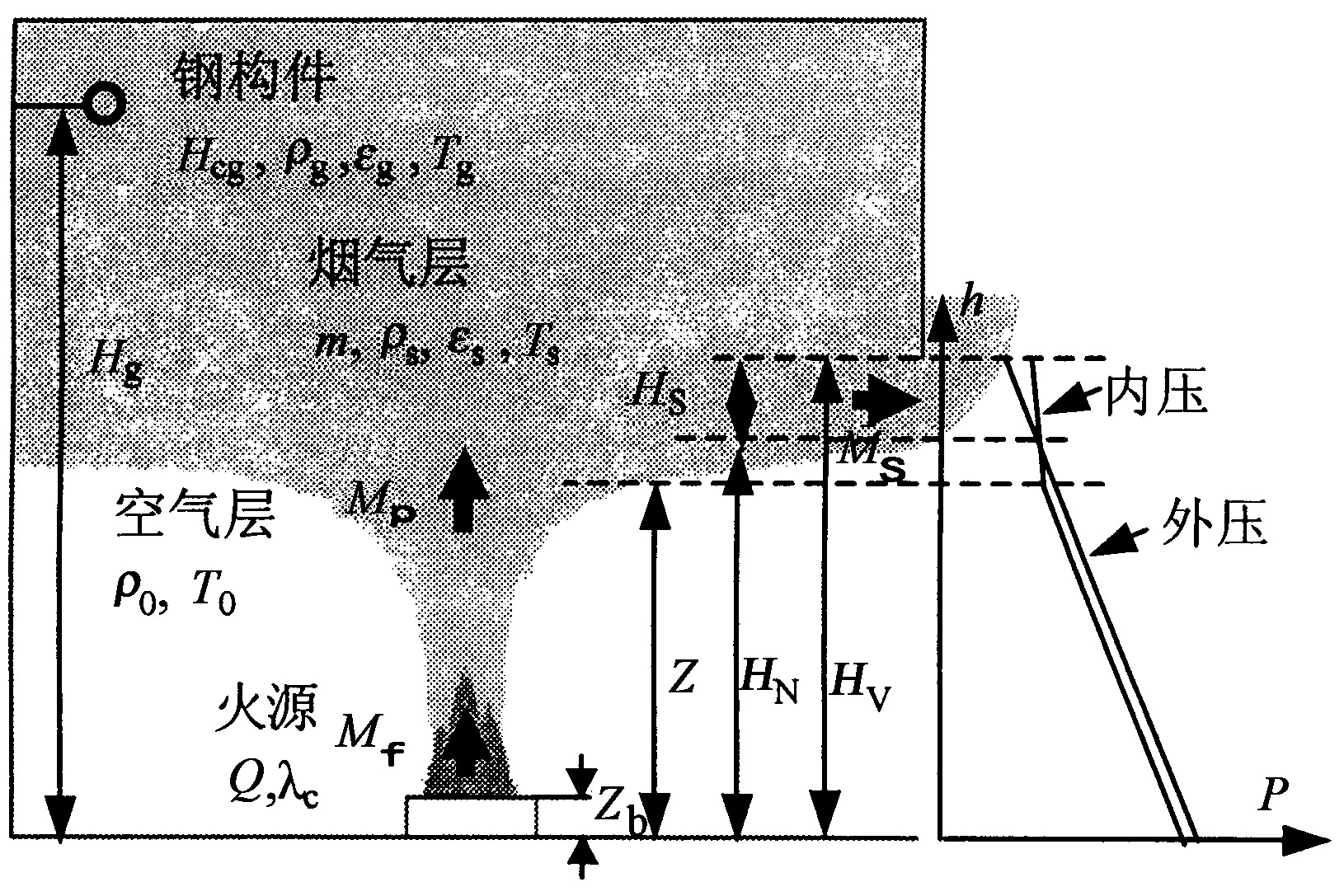

作者采用双区模拟

《图1》

Fig.1 Model for predicting the temperature of steel element submitted to well-stratified fires

对上层热烟气层进行建模, 其质量守恒为:

其中m为热烟气层质量, Mp为羽流卷吸量, Ms为门口溢流, Mf为火源燃烧速率, 该项较其它质量项小的多, 常可忽略。

考虑流动功和能量损失, 烟气层的能量守恒方程可写为:

QLoss为烟气层通过传导、对流和辐射而损失的能量, 与壁面材料、室内流动情况和烟气体积有关, 可表达为:

Hk为折合对流传热系数, As为烟气层的表面积。

羽流卷吸流量Mp由开放空间的羽流模型得到。作者采用3种羽流模型, 由于各种羽流模型的提出背景和实验条件不同, 其应用范围大都具有一定的限制, 因此在受限空间内的适用性需要实验验证。

3种羽流模型和门口溢流模型简述如下:

·Heskestad模型

其中Df为火源等效直径, Z0为虚点源距离火源基面高度, Zf为火焰有效高度。

·Zukoski模型

Cetegen

对于

·McCaffrey模型

McCaffrey

连续火焰区域:

间歇火焰区:

羽流区:

McCaffrey模型为区域模拟软件CFAST中使用的羽流计算公式。

通风口溢流模型

其中W为通风口宽度, Cd为有效流动系数

置于烟气中的构件由于烟气的对流和辐射而被加温。钢构件根据其截面特性, 可分为轻型钢构件和重型钢构件, 由于钢的传导系数很大, 故而轻构件可假定其截面温度均匀分布, 而重型钢构件因为其截面比较大, 截面上各点温度还是不完全相同的。区分这两种构件的标准是构件单位长度的表面积与体积之比F/V

其中考虑到对流和辐射两种换热方式, Vg和Fg为构件体积和表面积, Hcg为对流换热系数, εrg为折合辐射系数, εrg= (ε-1g+ε-1s-1) -1, εg和εs为构件和烟气的发射率。

《3 实验安排和实验结果》

3 实验安排和实验结果

实验在USTC/PolyU Atrium大空间实验厅

实验燃料为0号柴油 (热值42 000 kJ/kg) , 采用不同尺寸的方形油盆, 对室内烟气层温度Ts、构件温度Tg和火源质量损失速率进行测量, 并对尺寸的油盘进行了4组实验, 油盘置于称重设备上, 位于地板中心位置, 火源基面具有一定的高度。实验条件和部分实验结果见表1。

Table 1 Initial conditions and results of experiments

《表1》

实验 编号 |

油盆尺寸 /m2 |

通风口 高度/m |

油盆基面 高度/m |

小室初温 /℃ |

钢构件初 温/℃ |

门口稳定溢出厚度/m |

|||

实验 |

Heskestad | Zukoski | McCaffrey | ||||||

Test 1 |

0.5×0.5 | 1.4 | 0.23 | 40 | 48.5 | 0.28 | 0.353 | 0.252 | 0.425 |

Test 2 |

0.6×0.6 | 1.4 | 0.23 | 45.7 | 65.3 | 0.36 | 0.418 | 0.268 | 0.497 |

Test 3 |

0.7×0.7 | 1.4 | 0.23 | 51.8 | 83.4 | 0.38 | 0.445 | 0.254 | 0.556 |

Test 4 |

0.8×0.8 | 1.4 | 0.25 | 59.5 | 106.5 | 0.42 | 0.493 | 0.259 | 0.634 |

烟气稳定溢出厚度Hs进行准确观测。采用不同4组实验的热释放速率曲线如图3所示。可见典型池火燃烧存在3个阶段:快速增长段, 稳定燃烧段和衰减段。由于Test 4出现扬沸, 故而在燃烧稳定段出现一个热释放速率升高。

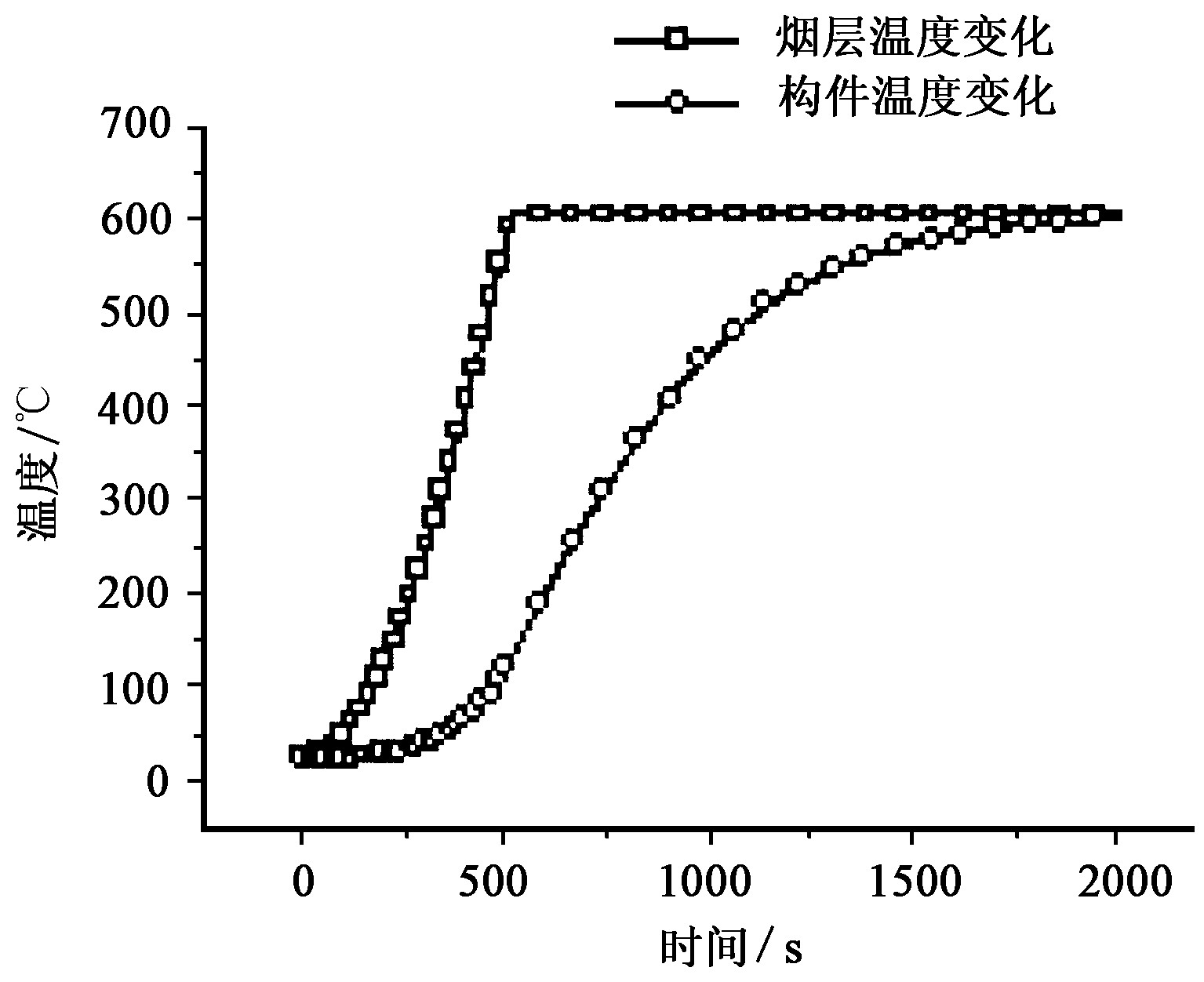

对置于热烟气层中热电偶测得的温度进行空间平均便可得到烟气层的温度变化, 如图4所示。图中下面的温度曲线为置于烟气中钢构件的测量温度。

稳定燃烧段的溢出厚度测量结果见表1, 可见火源功率越大, 开口越高, 溢出厚度越大, 这是因为羽流卷吸流量增加的缘故。

《4 模型计算》

4 模型计算

守恒方程 (1) 、 (2) 用来预测室内烟气层的高度和温度变化, 进而联合方程 (12) 计算出置于烟气层中的钢构件的温度变化。方程 (1) 、 (2) 可进一步写成:

其中A为房间地板面积, PE为其周长, Z为烟气层界面高度。分别代入Heskestad、Zukoski、McCaffrey羽流模型和溢流模型进行计算, 迭代过程为:

初始条件为:

通过方程15-20的迭代便可求得室内温度Ts、烟气层界面高度Z、烟气中的钢构件温度Tg以及溢出后的溢出厚度Hs等参数随时间的变化。计算中需要对一些关键参数进行确定:

室内折合对流换热系数Hk综合了烟气层与壁面和下层空气层的对流、传导和辐射热交换, McCaffrey等人提出当时间大于壁面的热穿透时间时 (tp=δ2/4α) 壁面对流换热系数应等于k/δ, 即传导系数与厚度之比

实验时柴油烟气颗粒较多, 附着在构件表面, 因此可作为黑体处理, 幅射系数εrg=1。Hcg与房间尺寸、室内流动状况和构件放置位置等有关系, 需实验进行确定:Hcg为0.015 kW/m2℃, 误差±0.0015 kW/m2℃。

火灾的对流热释释放速率Qc一般可取为0.6Q ~ 0.8Q, 实验中火焰较多的进入烟气层区域, 因此火源辐射损失减小, 火源燃烧的λc可取为0.8。

分别由实验和计算得到的室内烟气层温度和构件温度变化如图5所示, 上方曲线为室内温度, 下方为构件温度;稳定溢出厚度见表 1。

《5 分析与讨论》

5 分析与讨论

由计算结果可以看出, 用结合双区模拟思想的火灾模型来预测置于烟气中的构件温度和实验结果符合得很好。用单区模拟思想对于发生轰燃的火灾预测很好, 但是大多数火灾受到地面火灾荷载分布和通风的限制而处于良好分层状态, 因此双区模拟对良好分层的火灾预测较适合。

由图5可以看出采用不同羽流模型的计算结果和实验结果的符合程度不一样。这是由于不同的羽流模型基于的理论背景和实验条件不同, 而导致对于羽流卷吸速率的估计的差别, 这造成工程计算的不确定性。到底在哪种条件下使用哪种羽流模型来预测室内温度进而得到构件温度是工程设计面临的问题。为了研究3种羽流模型的适用性, 先比较它们之间对羽流流量的估计。图6为火源功率为180 kW (Test 1) 和500 kW (Test 3) 时3种羽流模型给出的某一高度Z处的羽流流量。从图上可以看出Zukoski模型对于羽流远域的预测值比Heskestad高20%左右 (见图6-b) , 近域反而较低 (见图6-a) 。 Zukoski模型基于经典弱点源理论, 实验采用的火源为10~200 kW, 因此更适用于热释放较小的情况和远域预测。这也可从Test 1的计算结果看出, Test 1的稳定燃烧时的火源功率大约为180 kW, 采用Zukoski羽流模型计算的门口溢流厚度、烟层温度以及钢构件温度都与实验符合得较好, 但随着热释放速率的增加, 其计算值比实验值偏高, 见图5。这是由于Zukoski模型在火焰区域给出的羽流卷吸量偏低, 因此其稳定门口溢流流量计算偏小, 室内对流热损失减小, 故而计算的烟层温度和构件温度较高。Heskestad模型计算结果在火源功率较大时与实验符合得较好, 见Test 2~Test 4的稳定溢流厚度、烟层温度和构件温度发展的计算结果。Heskestad模型基于一些大尺度的实验和更实际的燃烧物系列, 因此更适合于描述大功率的火灾和近域预测。McCaffrey给出的羽流流量在连续火焰区域以及间歇火源区域比Heskestad和Zukoski给出的值高10%左右 (见图6-a) , 而且随着高度Z的增加, McCaffrey模型值比后两者高了近1倍左右 (见图6-b) 。从实验Test 1~Test 4 (见图5和表1) 可以看出, McCaffrey的计算温度偏低, 这是因为McCaffrey在火源功率较大时预测羽流流量值偏大, 故而溢出厚度增加, 对流热损失变大, 导致室内温度和钢构件温度计算比实验偏低。McCaffrey模型实验采用的火源是功率较小的甲烷扩散火源, 完全是实验拟合的结果, 脱离了经典弱羽流理论, 因此不适用于大功率火源的情况和远域烟气羽流区的预测。

《图5》

图5 烟层温度和钢构件温度的实验与计算值对比 (Test 1~Test 4)

Fig.5 Comparison of temperature by calculations and experiments forsmoke layer and steel element (Test 1~Test 4)

《6 算例预测》

6 算例预测

基于前面的分析, 现在对于某个候机厅内的一个钢架结构的零售商店进行预测。房间尺寸为6 m (长) ×4 m (宽) ×3 m (高) , 开口尺寸为2.0 m (高) ×1.8 m (宽) 。其构件为无保护层的工型钢, 形状因子F/V为100, 故而可看成内部温度均匀分布。钢构件暴露于烟气中, 与烟气的对流换热系数Hcg设为0.018 kW/m2℃, 烟气层热损的折合对流换热系数Hk为0.015 kW/m2℃, 火源燃烧的对流份额λc为0.8。

设计火源功率分别为1.5 MW和3 MW, 火源为中速增长火 (Q=0.012 t2) 。由前面分析, 对于大功率火源采用Heskestad羽流模型来计算较合适, 预测结果如图7、8。

可见, 未加保护的零售商店钢构件在设定的火源功率下, 温度升高很快。火源功率为1.5 MW时, 烟气中的钢构件经50 min便可达到烟气层的温度, 经过大约41 min, 其温度就将升高到350 ℃。普通建筑用钢

《7 结束语》

7 结束语

通过全尺寸实验和计算可以看出, 采用双区模型对良好分层的室内火灾进行建模, 预测的室内温度和置于烟气中的钢构件温度发展和实验结果符合得较好。采用单区模拟思想对于轰燃发生后的火灾预测很好, 但是大多数火灾受到地面火灾荷载分布和通风的限制而处于良好分层状态, 因此双区模拟对良好分层的火灾预测较适合, 可用于实际火灾情况下的构件耐火性计算。

对于实际火灾环境下的构件升温计算, 要根据实际情况确定和选择合适的参数, 如壁面对流换热系数、火源对流换热因子、羽流模型的选择、构件放置处 (烟气层、火焰) 的对流换热系数。特别是羽流模型的选择直接影响着室内温度变化和构件的温升预测, 基于实验条件可以看出:Zukoski模型对于小功率火源的计算偏差较小;Heskestad对于大功率的火源预测结果比较符合实际, 对于大功率火源的近域预测, McCaffrey模型过高的估计了羽流卷吸速率, 计算结果与实验偏差较大。

京公网安备 11010502051620号

京公网安备 11010502051620号