深海采矿中长约5 000 m的扬矿管悬吊和浸没在海水中, 由采矿船拖曳运动。海水中的扬矿管, 不仅受到稳定海流的阻力, 而且在水质点一定速度和加速度的作用下, 受到动态的作用力。水质点的动态作用力随水深增加而减少, 而且是一个随时间变化的周期函数。此外, 扬矿管的受力还受采矿船的拖航速度和加速度的影响。扬矿管在动态力的作用下产生振动, 由于5 000 m扬矿管的横向变形属于大变形范畴, 这种振动具有非线性性质。笔者运用非线性有限单元法来处理扬矿管的横向变形和振动问题。

《1 扬矿管的受力分析和力学模型的建立》

1 扬矿管的受力分析和力学模型的建立

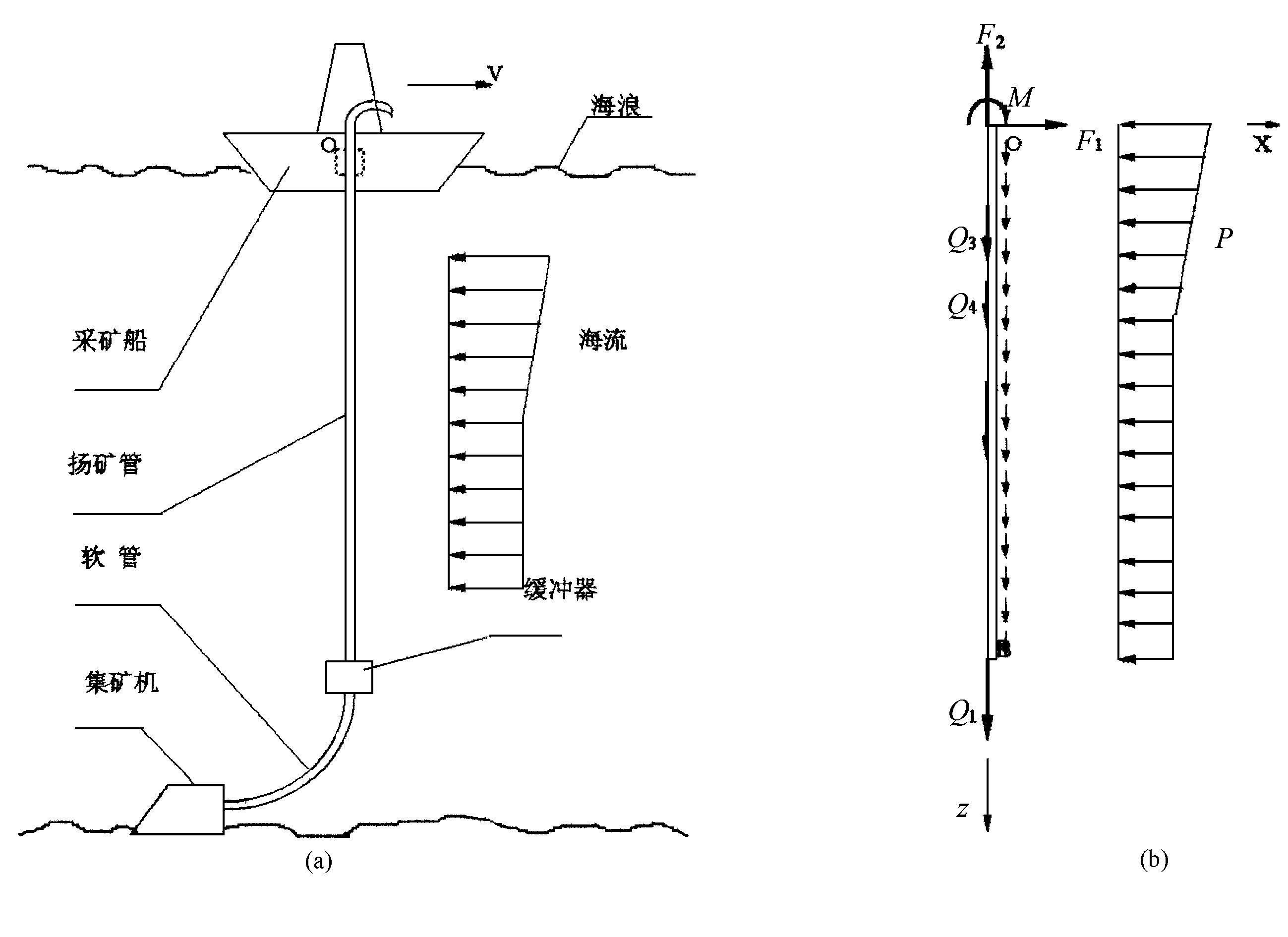

如图1所示, 将图1 (a) 深海采矿系统中的扬矿管简化成图1 (b) 悬臂梁的形式。将扬矿管与采矿船连接处的o点视为悬臂梁的固定端, 在扬矿管与软管连接处即缓冲器 (亦称中间矿仓) 所在位置B点视为自由端, 不考虑软管对扬矿管受力的影响, 并设定坐标X和Z。扬矿管受到海流阻力和波浪水质点动态力 (两者统称液动力) 的作用。另外, 扬矿管自身的重量、泵组和缓冲器的重量对扬矿管的稳定性、挠曲以及应力也都有很大的影响。系统中扬矿管受到的外部作用力分别表述如下:

1) 海流和海浪引起的液动力p

式中m为单位长度扬矿管排开海水的质量;vs和vf分别为扬矿管沿X方向的运动速度和稳定海流的流速;

2) 扬矿管自身的质量。为均布力, 沿管长方向垂直向下。

3) 缓冲器的质量Q1。为集中力, 垂直向下作用于扬矿管末端。

4) 泵组的质量Q3, Q4。为集中力, 垂直向下作用于泵组安装处。

在上述外力作用下, 扬矿管与采矿船连接处即悬臂梁固定端O点处, 产生反作用力F1 (X方向) 、F2 (Z方向) 和弯矩M。

《2 扬矿管在海水中的振动状态》

2 扬矿管在海水中的振动状态

《2.1 梁单元运动方程[4,5]》

2.1 梁单元运动方程[4,5]

将5 000 m的悬臂梁沿长度方向等分为n段, 即n个单元。单元连接处称为结点, 共有 (n+1) 个结点。将作用在每个单元上的均布力简化为作用在其两端的集中力。这样, 就可建立各单元的力学模型, 进行单元的及完成整体扬矿管的有限元分析和计算。本文中取n=20。

现设扬矿管上单元的结点位移为q:

则

式中:q、

qship、

qT、

扬矿管单元运动方程为:

将上式展开得:

从力学模型的简化中可知, 在x方向上梁单元i结点的受力为:

式中:l为单元长度,

令

考虑扬矿管在海水中的振动速度及变形速度都较小, Cw

同理可得:

又:piz=pjz=m′·l·g/2, piθ=pjθ=0,

式中m’为梁单元单位长度质量, 因此单元运动方程最终为:

式中Ml, Cl, Kl分别为梁单元的质量矩阵, 阻尼矩阵和刚度矩阵;{

《2.2 整体结构运动方程》

2.2 整体结构运动方程

将各单元的运动方程按照一定程序总装在整体结构 (整体扬矿管) 上, 对整体结构进行分析, 将作用在结点上的集中外力加到相应结点上, 便可列出整体结构的运动方程:

式中M, C, K分别为整体结构的质量矩阵, 阻尼矩阵和刚度矩阵;{

《2.3用ADINA求解扬矿管横向运动方程[6]》

2.3用ADINA求解扬矿管横向运动方程[6]

将扬矿管的三个边界条件 (即扬矿管顶端结点O在X-Z平面内相对于采矿船的运动为零) 代入ADINA程序, 采用聚缩质量的形式, 将扬矿管排开海水的质量作为附加质量加到结点上, 采用Newmark法进行时间积分和BFGS法进行平衡迭代, 便可得到整体扬矿管在海水中的动态响应解。

《3 扬矿管动态响应计算及其结果分析》

3 扬矿管动态响应计算及其结果分析

《3.1 扬矿管运动的整体过程分析》

3.1 扬矿管运动的整体过程分析

计算过程中, 设定以下条件:等直径扬矿管, 外径D=38 cm, 内径d=30 cm, 长度l=5000 m, 等分为20个单元;总的计算时间分为80步:采矿船加速期10步, 等速期30步, 减速期10步, 停止航行后30步, 每一步长时间为1 min;采矿船等速行驶的最大速度为60 m/min;波浪波幅为5 m, 周期为10 s;缓冲器与扬矿管的质量比为0.1;平稳海流的速度分布参见文献

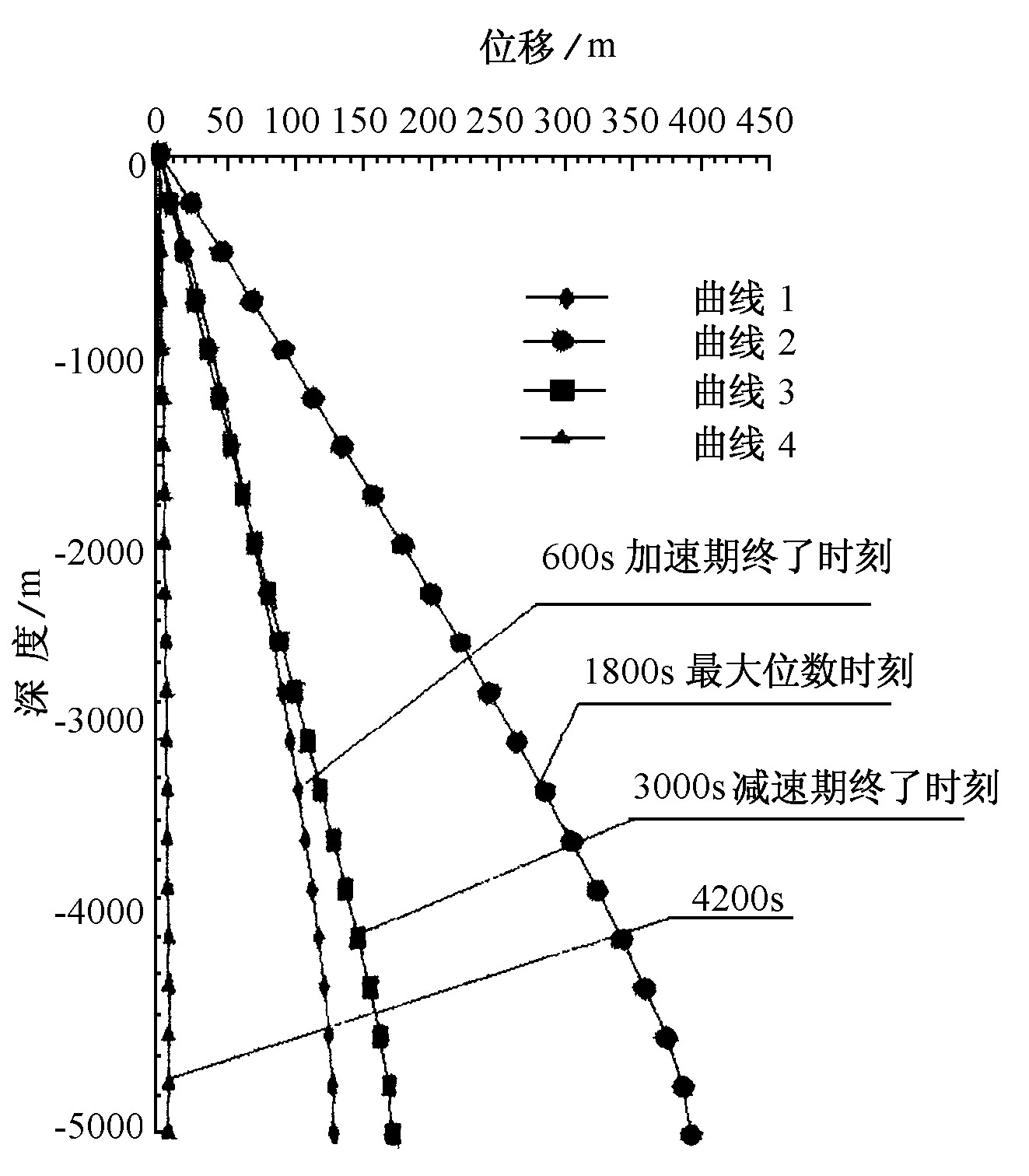

图2所示为扬矿管在不同阶段不同时刻的整体变形曲线图。

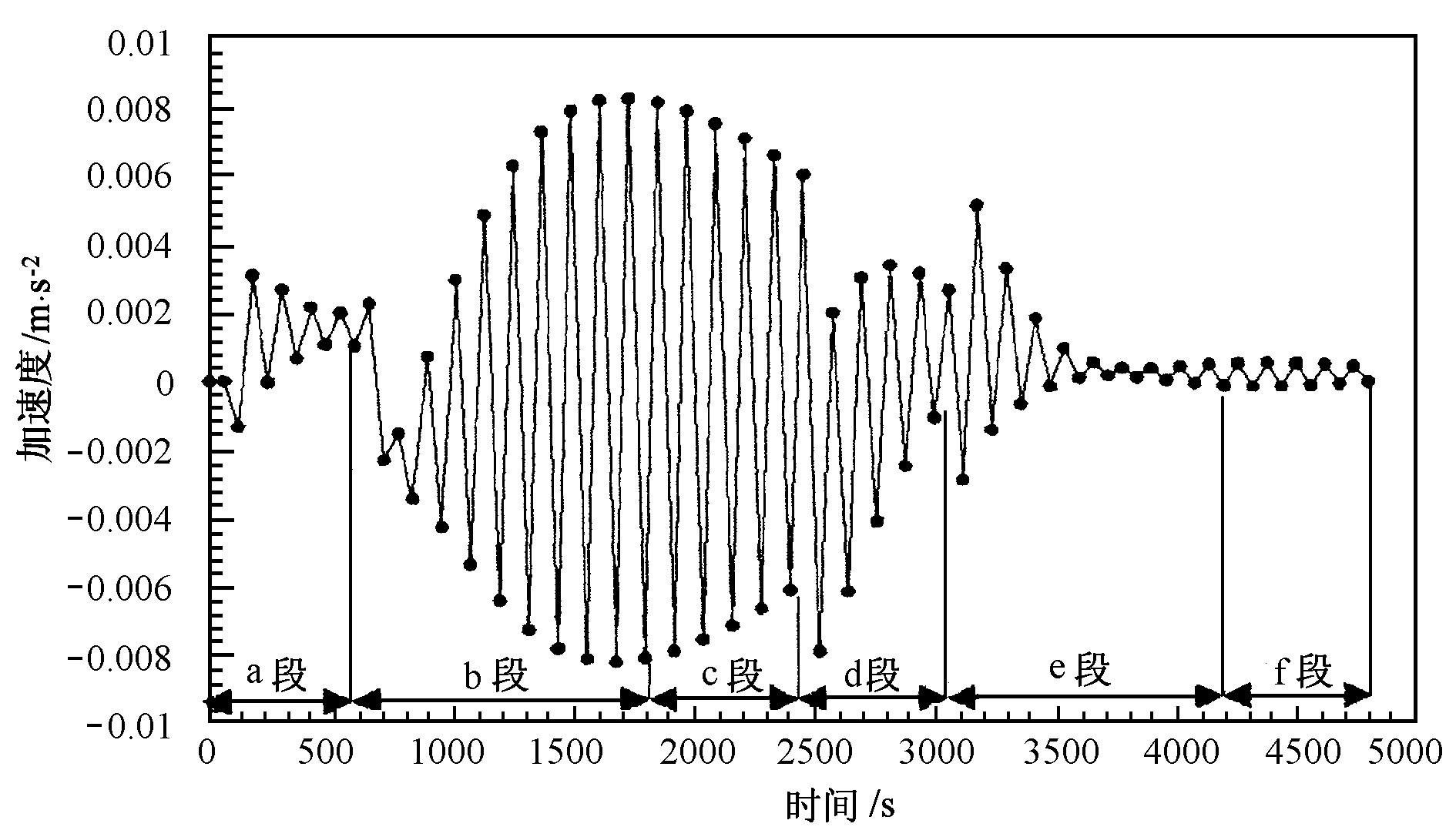

图3、图4和图5分别为扬矿管底部自由端在拖航过程中水平方向的位移、速度和加速度的时间历程。从图2和图3可以看到, 扬矿管在加速段随船速的增大, 其水平位移 (横向变形) 也逐渐增大 (见图2中的曲线1和图3中的a段) 。加速期过后, 即10步后, 采矿船进入等速行驶阶段, 扬矿管的变形仍继续增大, 并逐渐达到最大位移值 (图2中的曲线2为扬矿管的最大变形曲线) 。我们把从采矿船进入等速期开始到扬矿管达到最大位移值这段时间称为扬矿管的位移增大滞后期。图2和图3中b段即为位移增大滞后期, 这里的滞后期为20步, 也即20 min。位移增大滞后期过后一段时间, 扬矿管在最大位移值附近作微幅振动 (图3、图4中的c段) 。实际上, 这种微幅振动贯穿于扬矿管运动过程的始终, 但在b段和c段尤为明显, 这一点, 可以通过图5看出。当采矿船进入减速期后, 扬矿管的水平位移值随船速的减小而逐渐减小 (见图2中的曲线3) , 图3中d段为减速期扬矿管末端的位移变化情况。减速期过后, 虽然采矿船不再继续行驶, 但扬矿管不会立即回复到静态平衡位置, 此时同样存在一个位移回复的滞后期 (见图3中e段) 。位移回复滞后期过后, 扬矿管继续作微幅振动, 但随后振动逐步减小并消失, 最终回复到静态平衡位置 (见图3、图5中的f段和图2中曲线4) 。

《图3》

Fig.3 Relationship between displacement in X direction and time on the 21st node

《图5》

Fig.5 Relationship between acceleration in X direction and time on the 21st node

《3.2 拖航加速度对位移滞后期的影响》

3.2 拖航加速度对位移滞后期的影响

改变采矿船拖航加速期的加速度大小, 可得拖航加速度与位移滞后期关系, 见表1。

由表1可以看出, 加速阶段的位移滞后期与采矿船的加速度成正比关系。

《3.3 影响扬矿管位移和动应力的因素》

3.3 影响扬矿管位移和动应力的因素

扬矿管在各种外部载荷的作用下, 产生相应的变形 (位移) 和应力, 此时的变形和应力随时间而变化, 称之为动变形和动应力。扬矿管的动应力包括因横向变形产生的弯曲应力和垂直向下的重力产生的轴向拉应力两部分。

Table 1 Relationship between ship acceleration and displacement delaying time

《表1》

最大船速/ m·min-1 | 加速时间/ min | 加速度/ m·min-2 | 位移滞后期/ min |

30 | 25 | 1.2 | 10 |

45 | 25 | 1.8 | 15 |

60 | 25 | 2.4 | 20 |

75 | 25 | 3.0 | 25 |

影响扬矿管变形和最大动应力的主要因素如下:

《3.3.1 采矿船的拖航加速度》

3.3.1 采矿船的拖航加速度

设定采矿船的最大拖航速度和加速期时间步数不变, 改变时间步长, 即可改变拖航加速度的大小。拖航加速度与扬矿管最大动应力的关系如表2所示:

Table 2 Relationship between ship acceleration and maximal dynamical stress

《表2》

时间步长/ min | 拖航加速度/ m·min-2 | 最大动应力/ MPa |

1 | 12 | 750 |

5 | 2.4 | 747 |

10 | 1.2 | 746 |

60 | 0.2 | 746 |

由表2可知, 拖航加速度对扬矿管最大动应力的影响极小。

《3.3.2 波浪参数》

3.3.2 波浪参数

笔者着重研究波浪对扬矿管水平振动的影响。当改变波幅, 令其分别为5 m和10 m, 其余条件不变时, 扬矿管最大动应力值基本没有变化;改变波浪的周期, 令其分别为10 s和100 s时, 其最大动应力仍然变化极小。因此可以认为, 波浪对扬矿管水平方向的运动和动应力的影响极小, 可以忽略不计。

《3.3.3 采矿船的拖航速度》

3.3.3 采矿船的拖航速度

当其它条件不变, 只改变采矿船的拖航速度, 便可得到船速对扬矿管位移和动应力的影响。

由表3可知, 采矿船的拖航速度对扬矿管最大动应力的影响并不很大, 而对扬矿管的横向变形影响极大;由此可推知, 扬矿管弯曲变形所产生的弯曲应力并不是影响扬矿管动应力的主要因素。

Table 3 Relationship between ship velocity and maximal dynamical stress

《表3》

船速/ m·min-1 | 最大动应力/ MPa | 最大位移/m |

0 | 701.4 | 13.4 |

30 | 707 | 137 |

45 | 725 | 250 |

60 | 755 | 396 |

75 | 780 | 571 |

《3.3.4 缓冲器与扬矿管的质量比》

3.3.4 缓冲器与扬矿管的质量比

改变缓冲器与扬矿管的质量比μ, 扬矿管的变形和动应力也将发生变化。不同μ值时的最大动应力和位移见表4。

Table 4 Relationship between μ and maximal dynamical stress and displacement

《表4》

质量比μ | 最大动应力/ MPa | 最大水平位移/m |

0.05 | 606 | 11.047 |

0.1 | 638 | 10 |

0.2 | 680 | 9.2 |

由表知, 当缓冲器与扬矿管的质量比μ减小时, 其最大动应力也随之减小, 而最大水平位移随之加大。

从上面的分析可以看出, 采矿船的拖航加速度和波浪参数, 对扬矿管动应力的影响均很小, 而采矿船的拖航速度和缓冲器与扬矿管的质量比μ对扬矿管最大动应力及最大水平位移影响较大。μ值直接与缓冲器的质量有关, 而缓冲器的质量对扬矿管的轴向拉应力影响较大, 因而μ值对扬矿管的轴向拉应力影响较大。

《3.4 阶梯式扬矿管》

3.4 阶梯式扬矿管

扬矿管的最大动应力主要取决于轴向拉应力, 因此在扬矿管设计中应尽可能减小其轴向拉应力。扬矿管的轴向拉应力与扬矿管的自重, 缓冲器的重量, 扬矿管的横截面积等因素有关。加大扬矿管的横截面积, 虽然可以使轴向拉应力减小, 但同时增大了扬矿管的壁厚及自重, 且不符合应力等强度分布原则;我们可以采用阶梯式扬矿管的形式, 既可减轻扬矿管的重量, 又比较符合应力等强度分布原则。现列表 (表5) 对长度同为5 000 m的等直径扬矿管和阶梯式扬矿管进行分析比较。

Table 5 Comparison between calculating results on identical diameter pipe and stepped lifting pipe

《表5》

| 外径/m | 内径/m | 长度/m | 最大动应力/ MPa | 整体扬矿管最大 动应力/MPa | 整体扬矿管 最大位移/m | 整体扬矿管 质量/t | ||

等直径 | 扬矿管 | 0.38 | 0.3 | 5000 | 755 | 755 | 395 | 1 500 |

| 第1段 | 0.4 | 0.3 | 500 | 487 | ||||

阶梯式 | 第2段 | 0.38 | 0.3 | 1000 | 462 | 487 | 539 | 1 100 |

扬矿管 | 第3段 | 0.36 | 0.3 | 1000 | 457 | |||

| 第4段 | 0.34 | 0.3 | 2500 | 476 | ||||

可见, 阶梯式扬矿管的重量和最大动应力均小于等直径扬矿管, 但其最大水平位移大于等直径扬矿管。

《4 结论及应用》

4 结论及应用

扬矿管的水平位移 (横向变形) 与采矿船的拖航速度关系较大, 拖航速度越大, 水平位移也越大。

拖航过程中, 扬矿管对采矿船的相对位移随船速的增大而增大。当采矿船过了加速期进入等速期后, 扬矿管仍需要经过一段时间才能达到最大位移, 我们称该段时间为位移增大滞后期, 其大小与拖航加速度成正比;采矿船减速期结束以后, 也存在位移回复滞后期。 在采矿船拖航操作过程中, 应注意扬矿管的位移滞后期。

扬矿管的最大应力主要取决于扬矿管的轴向拉应力, 而轴向拉应力又主要取决于扬矿管的自重及缓冲器与扬矿管的质量比。扬矿管弯曲变形所产生的弯曲应力对最大应力的影响不大, 因此采矿船的拖航速度和加速度对最大应力的影响不大。

阶梯式扬矿管的重量和最大应力小于等直径扬矿管的重量和最大应力, 且应力分布比较合理, 但其横向最大位移大于等直径扬矿管。在扬矿管的设计中, 我们推荐使用阶梯式扬矿管。

京公网安备 11010502051620号

京公网安备 11010502051620号