《1 前言》

1 前言

近年来,随着工业制造业节能减排和产品安全性能要求的不断提高,汽车轻量化成为汽车工业发展的主要趋势。在汽车用板材中,为减轻车体重量,大量采用高强度、高塑性的先进高强度钢(advanced high strength steel,AHSS)已成为必然,同时先进汽车钢板制造技术的广泛应用是实现汽车轻量化的基础。

目前广泛研究并开发的具有代表性的先进高强度钢主要包括:双相(dual phase,DP)钢、复相(complex phase ,CP)钢[1] 、相变诱发塑性(transformation induced plasticity,TRIP)钢[2,3] 、淬火-配分(quenching & partitioning,Q&P)钢[4,5] 、淬火-配分回火(quenched & partitioned-tempered ,Q-P-T)钢[6,7] 等,其核心均是通过适当的热处理工艺实现对显微组织的调控,在显著提高钢铁材料强度的同时,不损害甚至提高材料的塑性。DP钢的室温组织由铁素体与马氏体组成,具有中等强度和较高的伸长率,CP钢则通常是由马氏体、贝氏体、铁素体以及细小析出相组成的多相组织,具有较高的强度和塑性,TRIP钢是通过适当的等温处理获得的包含铁素体、贝氏体以及一定量残余奥氏体组织的多相钢,其在室温条件下基于TRIP效应而具备了较高的综合性能,Q&P 钢以及基于 Q&P 工艺理念开发出的 Q-P-T 钢则结合了 DP 钢与 TRIP 钢的优点,室温组织具备更高的强塑积,作为新一代先进汽车高强度钢,可以更好地满足未来汽车零件成形及汽车碰撞安全性的要求。

应该指出,自2003年美国Speer等提出Q&P新工艺技术以来,国内外学者对此产生了浓厚的兴趣,目前已经对配分过程中的组织演变行为、工艺参数对性能的影响规律、碳配分机理等展开了深入的研究。然而,目前基于Q&P理念提出的工艺技术是采用离线热处理的方式,随着热轧带钢 thermo mechanical control process(TMCP)技术的快速发展,尤其是以超快速冷却为核心的新一代TMCP技术开发与应用[8~10] ,为直接淬火(direct quenching,DQ)工艺提供了设备保障,进而通过将轧制过程中的奥氏体形变、轧后高速率冷却过程中的组织控制以及卷取后缓慢冷却过程中的碳配分有机结合,为 Q&P工艺在普通热连轧生产线上的应用提供了可行性。与Q&P离线热处理工艺相比,DQ&P工艺可以有效利用轧后余热,在降低能耗的同时,通过碳配分工艺技术原理提高钢板的强度与塑性。目前对该工艺技术的研究还比较少,本文介绍了热轧 Q&P钢的工艺技术特征,研究了DQ&P工艺对微观组织及性能的影响,为高强塑积DQ&P钢的研发提供了理论基础。

《2 轧Q&P钢工艺技术理念》

2 轧Q&P钢工艺技术理念

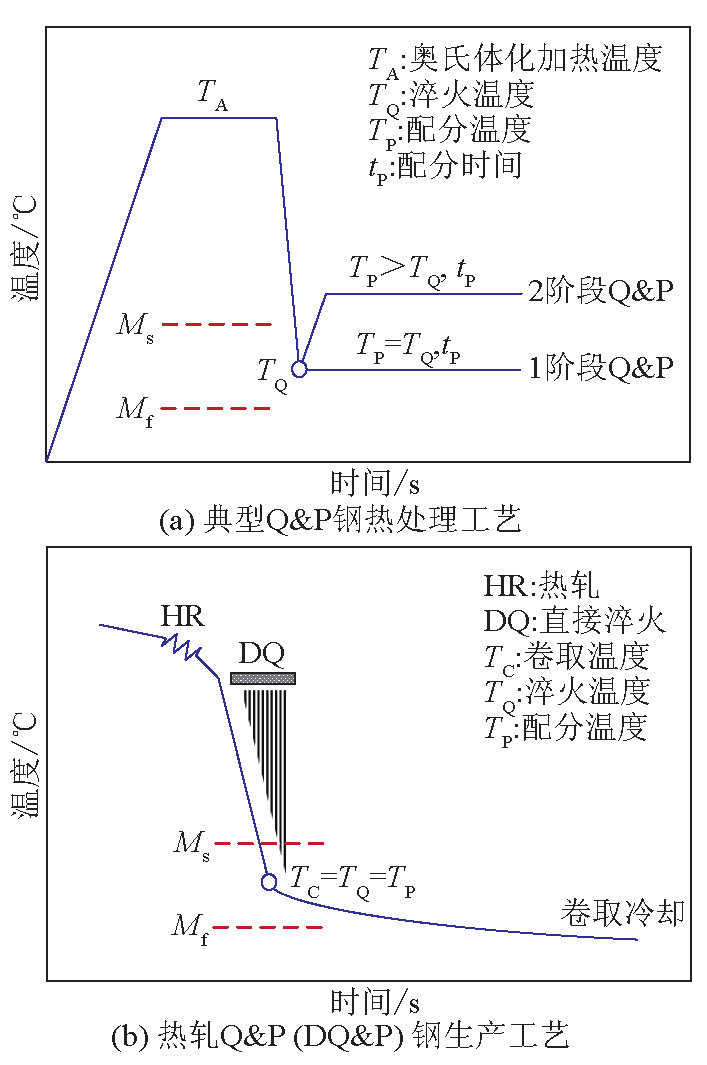

典型 Q&P 热处理工艺示意图如图 1a 所示,将钢加热至完全奥氏体化后淬火至温度TQ (M f<TQ< M s ),然后经过等温处理(1阶段Q&P)或再加热至较高温度的等温处理(2 阶段 Q&P),使马氏体中的 C 在等温过程中配分至残余奥氏体中,以增强其稳定性。通过对淬火温度TQ、配分温度TP及配分时间tP 的控制,从而获得主要由马氏体和富C残余奥氏体组成的多相组织,具备较高强度和较好塑性/韧性。

《图1》

图1 Q&P工艺技术路线示意图

Fig.1 Diagram of the processing route of Q&P

针对目前广泛研究的汽车用先进高强度钢,无论是 TRIP 钢,还是 Q&P 钢,以及基于 Q&P 原理开发出的Q-P-T钢,其显微组织均具有两个共同特点:一是通过碳的配分实现奥氏体富C,从而稳定奥氏体,使得室温组织中含有一定量的亚稳态奥氏体;二是组成相中包含较高比例含量的马氏体高硬相组织,以提高强度。显然,为了满足上述组织特征要求,生产工艺上需要具有高速率冷却过程以确保获得马氏体组织,同时冷却后需要进行适当的等温或加热处理过程以实现C的配分,这就对工艺流程及生产设备提出了苛刻的要求,为工业化生产带来巨大挑战。

如果能够将Q&P工艺理念应用于普通热连轧生产线[11,12] ,那将对先进高强度Q&P钢的工业化生产及广泛应用起到巨大的推动作用。目前,在常规热连轧生产线上,利用TMCP技术在非等温条件下通过对组织相变行为的控制,可以获得包含马氏体/ 贝氏体/残余奥氏体组织的高强度钢,同时,随着热轧带钢新一代TMCP技术的广泛推广应用(河北省首钢迁安钢铁有限责任公司与华菱涟源钢铁集团有限公司的超快冷系统已上线投产,首钢京唐钢铁联合有限责任公司的超快冷项目也已启动),带钢轧后的冷却能力显著提高,更加便于高强硬相组织的获得,因此基于新一代TMCP技术的常规热连轧生产线对应用Q&P理念生产先进高强度汽车用钢具有巨大潜力。

热轧 Q&P(DQ&P)钢生产工艺示意图如图 1b 所示,利用轧后冷却系统实现马氏体相变控制,然后在Ms~Mf之间的温度点终止冷却,随后通过缓慢的卷取冷却过程完成C的配分及相变。显然,热轧 Q&P 钢与传统热处理 Q&P 钢存在显著差异。首先,针对热轧Q&P钢,由于引入了轧制压缩变形而获得再结晶细化的奥氏体或未再结晶的形变奥氏体,使得随后过冷奥氏体相变行为显著区别于传统热处理Q&P钢。其次,热轧Q&P工艺中,淬火温度以及配分热处理温度由同一工艺参数(卷取温度)所决定,即 TC=TQ=TP,因此无法像传统热处理 Q&P 钢那样独立地通过淬火温度控制一次淬火马氏体含量,并通过等温处理温度及时间控制C配分程度进而控制残余奥氏体含量。热轧Q&P工艺需通过单一的卷取温度控制参数实现淬火马氏体含量及C 配分程度的最佳匹配,显然其组织演变行为控制机理具有更为显著的复杂性。最后,热轧Q&P工艺与传统热处理Q&P工艺等温C配分不同,卷取温度点意味着C配分的开始,在卷取冷却C配分过程中,温降赋予了马氏体相变驱动力(马氏体相变受到卷取温度、冷却速率以及合金元素添加引起淬透性变化等因素的影响),因此带钢在卷取冷却至室温过程中发生马氏体相变与不同程度 C 配分的复杂耦合作用。

《3 实验方法》

3 实验方法

实验所用钢坯在 150 kg 真空感应熔炼炉中冶炼,浇注成钢锭,然后经热锻并机械加工成 40 mm (厚)×60 mm(宽)×100 mm(长)规格的板坯。实验钢的化学成分(质量分数,%)为:C 0.21、Si 1.61、 Mn 1.63、Al 0.05、P 0.0035、S 0.0016、Fe 余量。

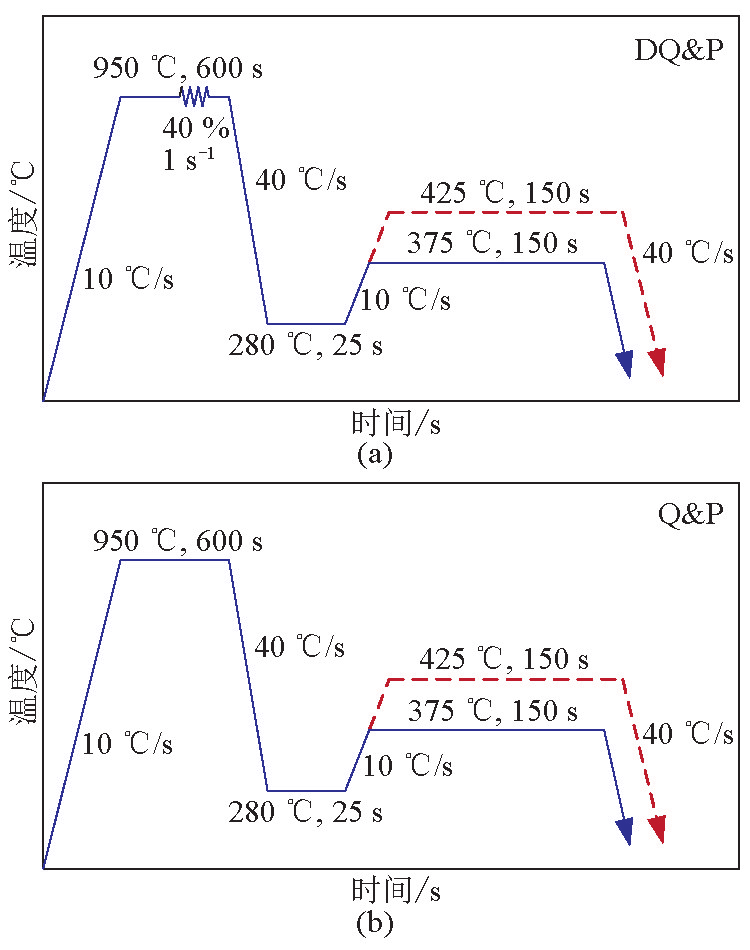

为了研究DQ&P与Q&P工艺条件下实验钢的显微组织特征及差异,在热力模拟实验机上进行工艺对比模拟实验,实验方案如图2所示。将热模拟试样(尺寸为ϕ 8×15 mm)加热奥氏体化后分别进行 40 %压缩变形处理(见图 2a)及不变形处理(见图 2b),然后以 40 ℃/s 迅速降温至 Ms温度(通过经验公式计算得到 Ms温度为 388 ℃)以下,生成一定量马氏体组织,再在375 ℃和425 ℃等温处理进行C 配分后冷至室温。

《图2》

图2 DQ&P与Q&P热模拟实验工艺对比示意图

Fig.2 Diagram of DQ&P and Q&P process of the tested steel

热轧实验在东北大学 RAL 实验室ϕ 450 mm 二辊可逆式热轧机上进行,工艺方案如图3所示。将钢坯加热至1 200 ℃保温约1.5 h,经8道次将40 mm厚坯料轧至4 mm,终轧温度控制在850~870 ℃。然后利用轧机后部配备的超快速冷却系统(包含层流冷却)对热轧钢板进行高速率冷却,试样1终冷温度为110 ℃,试样2终冷温度控制在210 ℃,然后立即置于事先预热至300 ℃的电阻加热炉中恒温20 min 后冷至室温,试样3工艺为轧后水冷至370 ℃,然后置于事先预热至360 ℃的电阻加热炉中恒温20 min 再冷至室温。

《图3》

图3 实验室热轧工艺示意图

Fig.3 Diagram of the hot rolling process of the steel

获得的试样经 3 %硝酸酒精侵蚀后,在 FEI QUANTA 600 扫描电子显微镜(SEM)上进行微观组织观察,透射电子显微镜(TEM)试样经机械和双喷减薄后,利用TECNAI G220透射电子显微镜对试样的微观结构进行进一步研究,残余奥氏体含量测定在X射线衍射(XRD)仪上进行,采用Cu靶,扫描角度为 40°~120°,残余奥氏体体积分数 Vγ利用式(1)计算获得。

式(1)中,Iα与Iγ分别为马氏体特征峰和奥氏体特征峰的积分强度。力学拉伸实验利用INSTRON万能试验机在室温条件下进行,试样采用标准拉伸试样,沿钢板轧制方向截取,拉伸测试速率为3 mm/min。

《4 实验结果分析与讨论》

4 实验结果分析与讨论

《4.1 热变形及配分温度对组织特征的影响》

4.1 热变形及配分温度对组织特征的影响

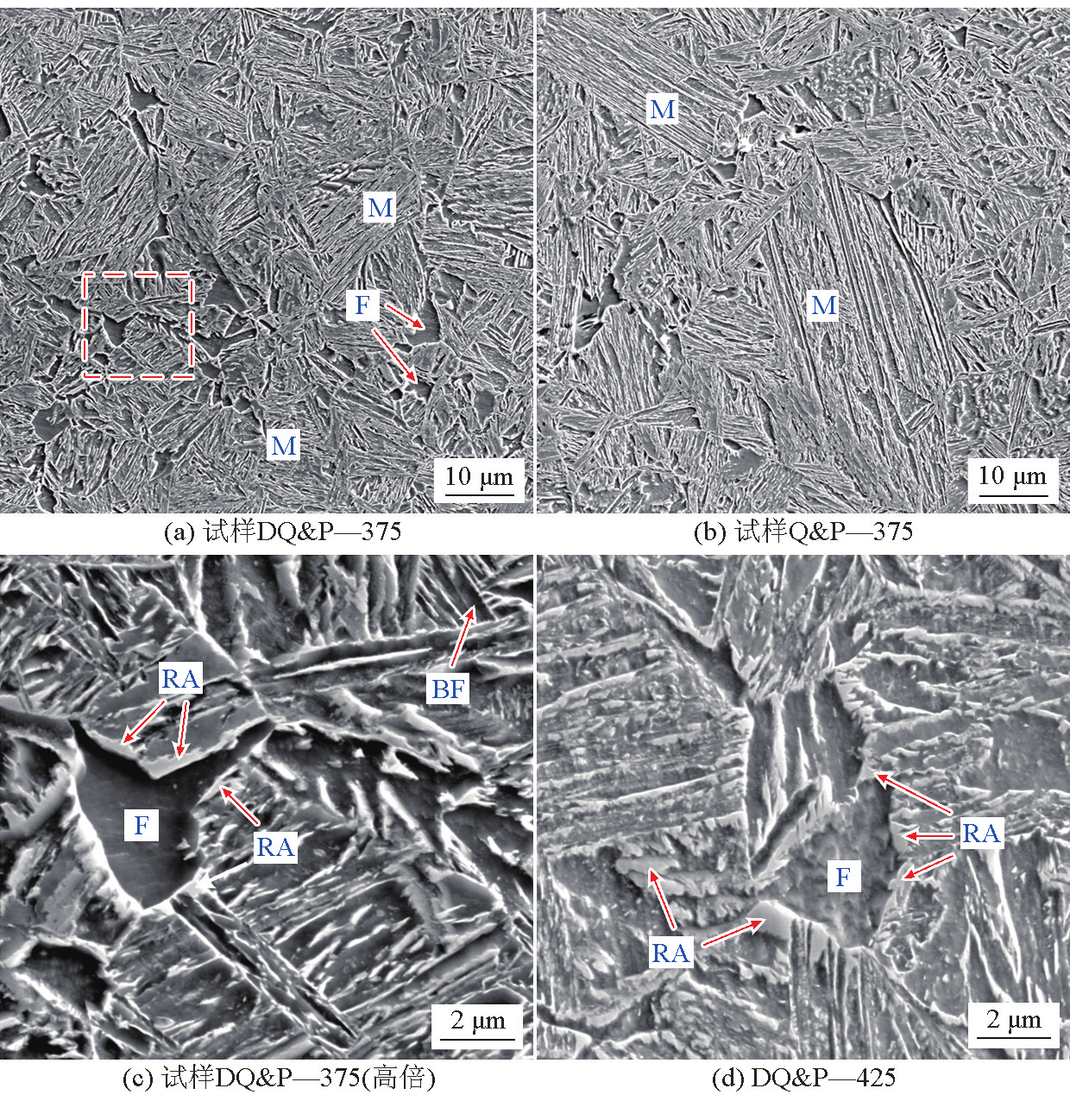

热模拟实验工艺条件下获得的试样显微组织 SEM像如图4所示。经适当C配分处理后得到的显微组织主要由板条马氏体(M)、一定量铁素体(F)及少量残余奥氏体(RA)组成。对比图 4a 与图 4b 可见,在传统热处理Q&P工艺中引入热变形处理后,马氏体尺寸显著细化,尤其是粗大马氏体组织减少,同时铁素体含量略有增加。这是由于在奥氏体高温区发生的压缩变形引起奥氏体再结晶及未再结晶区的形变累积,提高了晶粒内部位错和亚结构密度,为后续相变提供了更多的形核位置。因此,在传统无变形的热处理Q&P工艺下获得试样的组织中出现较为粗大的一次淬火马氏体(见图4b)。

图4c与图4d为较高倍数下试样DQ&P—375与DQ&P—425的SEM像。对不同配分温度下试样的微观组织进一步观察发现,组织中还存在少量贝氏体铁素体(BF),见图4c。在DQ&P条件下,过冷奥氏体中存在许多晶体缺陷,如晶界、亚晶界、位错等,导致尽管在较高的冷却速率下,仍可能发生奥氏体贫碳区的形成乃至其fcc(面心立方)结构失稳、瓦解,而建构 bcc(体心立方)结构的α相晶核,最终形成BF相。

《图4》

图4 热模拟实验工艺条件下试样的SEM像

Fig.4 SEM images of the steels under the thermo-mechanical simulation test

同时可见,组织中的残余奥氏体主要分布在铁素体周边、原奥氏体晶界及马氏体板条边界上。铁素体相变过程中发生排碳,同时高能的晶界与板条边界是C配分过程中的扩散“活跃区”,因此铁素体周边以及原奥氏体晶界、马氏体板条边界等位置易于形成奥氏体富C区,最终全部或部分保留下来形成残余奥氏体。另外,在较高的配分温度下,见图 4d,马氏体组织呈现较为显著的回火转变特征,板条宽化,部分发生间断,同时尽管化学成分中含有较高量的 Si 元素,组织中仍形成少量碳化物析出物,同时由于配分过程中马氏体/奥氏体的相界面发生迁移,也与上述组织特征的形成有关。总之,配分温度的提高(或时间的延长)使得马氏体形貌逐渐从淬火马氏体向回火马氏体转变。

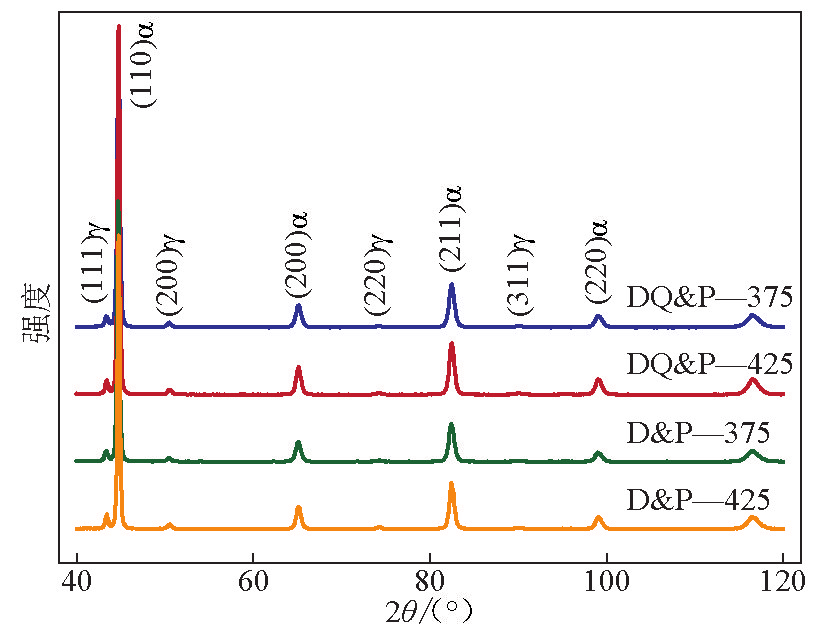

图5为热模拟实验工艺条件下试样的XRD谱。由图5可见,各试样中存在不同程度的奥氏体衍射峰,其中 375 ℃配分条件下试样的(111)γ、(200)γ、(220)γ和(311)γ峰均十分明显。经式(1)计算,试样 DQ&P—375、DQ&P—425、Q&P—375 和 Q&P—425 中残余奥氏体体积分数分别为10.2 %、8.6 %、10.4 % 和9.1 %。

《图5》

图5 热模拟实验工艺条件下试样的XRD谱

Fig.5 XRD spectra of the steels under thermo-mechanical simulation test

《4.2 热轧Q&P(DQ&P)钢的显微组织及力学性能》

4.2 热轧Q&P(DQ&P)钢的显微组织及力学性能

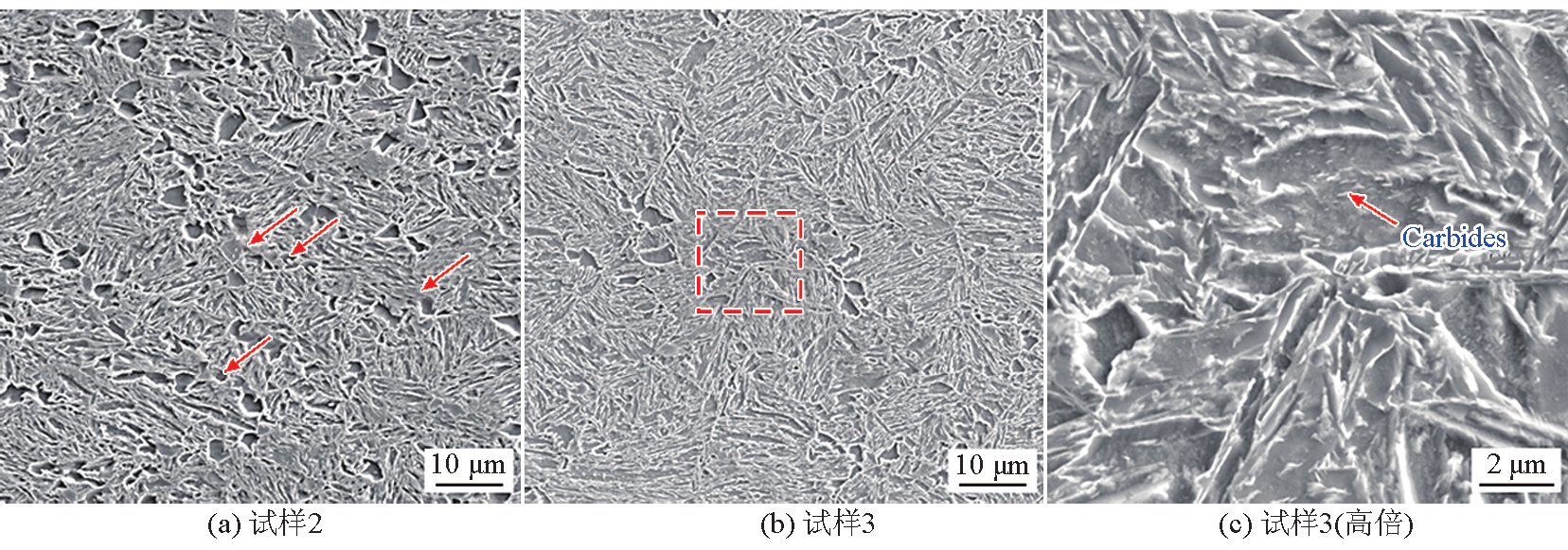

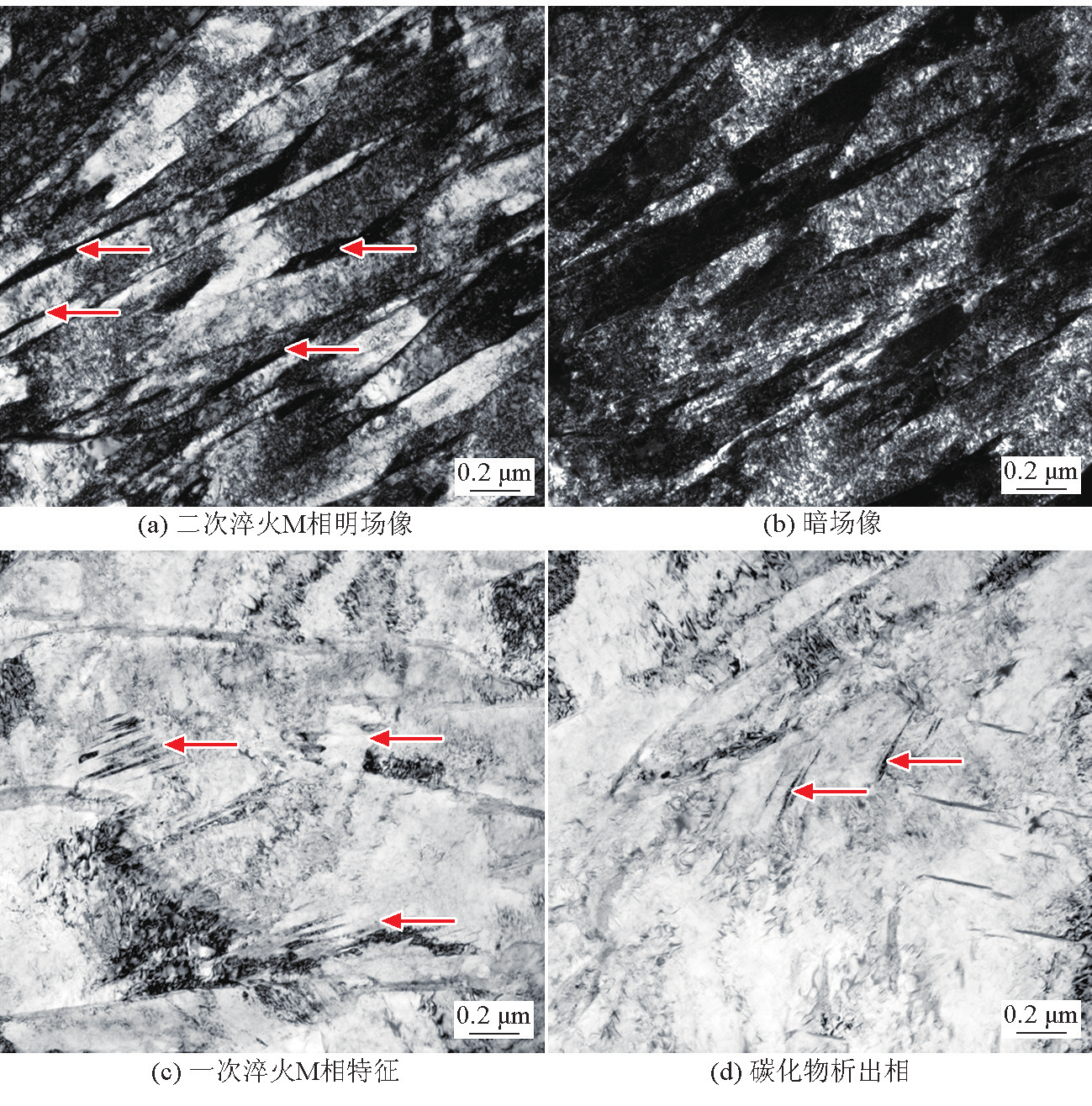

利用SEM及TEM对热轧实验条件下获得的试样进行分析,典型的图像结果如图6、图7所示。显微组织主要由马氏体(回火马氏体)、铁素体、残余奥氏体及少量碳化物析出相组成。

在试样 2 中除具备板条特征的典型马氏体以外,还存在一定量的2~5 μm的不规则块状组织(见图6a箭头所示),这些组织没有被侵蚀出其细微结构,其上也未发现碳化物析出相。这些块状组织大部分为C配分后冷却过程中形成的二次淬火马氏体(亦有可能是由于部分保留下来的残余奥氏体存在而形成的马奥岛)。与之对比,试样3中的这种特征组织相对较少,在较高温度条件下进行C配分的同时也是对马氏体组织的回火过程,呈现出显著的马氏体回火组织特征。由图6c清晰可见,在马氏体基体上存在一定量的析出粒子,同时在对该试样进行 TEM分析时同样观察到了碳化物析出相的存在,如图7d所示,析出相呈长条状,且其长轴方向趋近于一致,另外依据原马氏体板条取向的差异,同样存在着与之呈一定角度的碳化物析出相。

《图6》

图6 热轧实验工艺条件下试样的SEM像

Fig.6 SEM images of the steels under the hot rolling test

《图7》

图7 热轧实验工艺下试样3的TEM像

Fig.7 TEM images of the specimen 3 under the hot rolling test

由于试样3在相对较高的360 ℃条件下进行配分处理,因此一次淬火马氏体呈现出显著的回火特性(见图6c),还呈现了孪晶马氏体特征(见图7c箭头所示)。除板条内出现碳化物析出相外,马氏体亚结构(高密度位错等)发生了一定程度的回复,导致板条尺寸增宽,并出现间断,同时由于配分过程中相界面迁移而引起了板条平行趋势减弱。

图7a与图7b为试样中二次淬火马氏体组织的 TEM明场像与相应暗场像,其呈现出典型的位错型板条马氏体特征,板条平行趋势明显,宽度 0.1~ 0.3 μm。在马氏体板条间清晰可见存在着薄片状残余奥氏体(见图7a箭头所示),其与基体组织通常存在K—S或N—W取向关系。经XRD衍射实验并计算得到,试样 2 与试样 3 中残余奥氏体体积分数分别为11.5 %和10.7 %。

试样的力学性能见表1。试样1轧后经超快冷系统冷却至110 ℃,近似于DQ工艺,因此,力学性能呈现出典型马氏体钢的特征,即极高的抗拉强度和相对较低的塑性变形性能,抗拉强度达到1 540 MPa,伸长率仅10 %,强塑积为15.4 GPa· %。与之相比,试样2与3在轧后冷却阶段中引入了C配分过程,组织中存在相对较多含量的富C残余奥氏体,因此与单一DQ工艺相比,实验钢在保持强度值较高的同时,通过拉伸变形过程中的TRIP效应而具备了较好的塑性,强塑积分别达到16.9 GPa·%和19.1 GPa· %。由实验结果还可以看出,在较高的温度(360 ℃)条件下进行碳配分处理获得的组织具有更大的强塑积。

《表1》

表1 实验钢的力学性能

Table 1 Mechanical properties of the specimens

《4.3 Q&P工艺理念在热轧工艺中应用的思考》

4.3 Q&P工艺理念在热轧工艺中应用的思考

如前所述,应该指出在普通热连轧生产线上应用Q&P工艺理念生产先进高强度钢,其配分及二次淬火过程是在缓慢的卷取冷却阶段进行的,碳配分过程与二次淬火马氏体相变是相互耦合作用的,因此无法通过传统热处理Q&P工艺中分别独立的参数控制两个组织的演变过程。本研究初步地研究和讨论了轧制变形和Q&P原理在热轧工艺中的应用及对组织性能的影响,针对更加适用于热轧生产线的卷取冷却过程中的配分及相变机理应进一步深入展开研究。另外在轧制工艺方面,目前已有相关研究采用两相区加热淬火结合C配分的方式进行残余奥氏体控制,即采取两次配分处理,取得了良好的性能结果。以此原理理念为基础,在热轧工艺中,在轧后引入适当弛豫处理(或至两相区)再进行强冷淬火,通过促进C的长程扩散或铁素体相变过程排C而引起的奥氏体局部形成高C浓度区,进而完成一次配分过程,然后,利用轧后冷却系统进行淬火后再经卷取冷却阶段完成二次配分过程。综上,即通过热变形、弛豫处理(一次配分过程)、高速率冷却(马氏体相变)、卷取温度控制(二次配分开始)以及卷取冷却控制(二次配分过程)的匹配,实现对以马氏体和残余奥氏体为主要特征的Q&P钢组织的灵活调控。

《5 结语》

5 结语

1)热模拟及热轧实验结果表明,在传统热处理 Q&P工艺中引入热变形处理后,显微组织主要包括板条马氏体(回火马氏体)、一定量铁素体及残余奥氏体,同时组织中一次淬火马氏体尺寸细化显著,随配分温度的提高,一次马氏体形貌逐渐从淬火马氏体向回火马氏体转变,板条内形成碳化物析出相,组织呈现回火转变特征。

2)热模拟实验条件下,DQ&P与Q&P工艺获得的试样中残余奥氏体体积分数相近,配分温度由 375 ℃提高至425 ℃时,残余奥氏体量略有降低,并且残余奥氏体主要呈薄片状分布于铁素体周边、原奥氏体晶界及马氏体板条边界上。

3)力学性能结果表明,将Q&P理念应用于热轧工艺中,在保持较高强度的同时获得了较大的强塑积,确定了Q&P工艺理念在热轧生产线上生产先进高强度钢的可行性,为进一步深入研究提供基础。

京公网安备 11010502051620号

京公网安备 11010502051620号