《1 前言》

1 前言

目前,世界范围内采用三跨连续体系的悬索桥并不多见,主要有:丹麦的大贝尔特桥(Great Belt Bridge),为目前世界最大跨度的三跨连续悬索桥,跨径布置为535 m+1 624 m+535 m,全漂浮体系;瑞典高海岸桥(High Coast Bridge),为三跨连续全漂浮体系悬索桥,其跨径布置为301 m+ 1 210 m+280 m;国内的厦门海沧桥,为三跨连续全漂浮体系悬索桥,其跨径布置为230 m+648 m+230 m[1] 。主要原因是三跨连续体系较简支体系受力相对复杂,施工工艺相对复杂,对计算分析、架设控制要求高。但是相比之下,三跨连续体系具有整体刚度高,抗风性能好,伸缩缝设置少及行车平顺舒适性好等优点。下面主要根据南京长江第四大桥主桥结构特点,对三跨连续悬索桥钢箱梁吊装顺序及合龙方案进行研究,确定合理的加劲梁总体吊装方案。

《2 工程概况》

2 工程概况

南京长江第四大桥主桥为国内目前最大跨径的三跨连续悬索桥,南北锚碇IP点距离2 476 m,其中主跨1 418 m,北边跨166 m+410. 2 m=576.2 m,南边跨118.4 m + 363.4 m=481.8 m。中跨矢高157.5 m,矢跨比1∶9。桥塔处设置横向抗风支座、竖向弹性支座及纵向限位阻尼装置,过渡墩处设置限位装置,约束主缆位移。总体布置如图1所示。

《图1》

图1 主桥总体布置(单位:cm)

Fig.1 General layout of the main bridge(unit:cm)

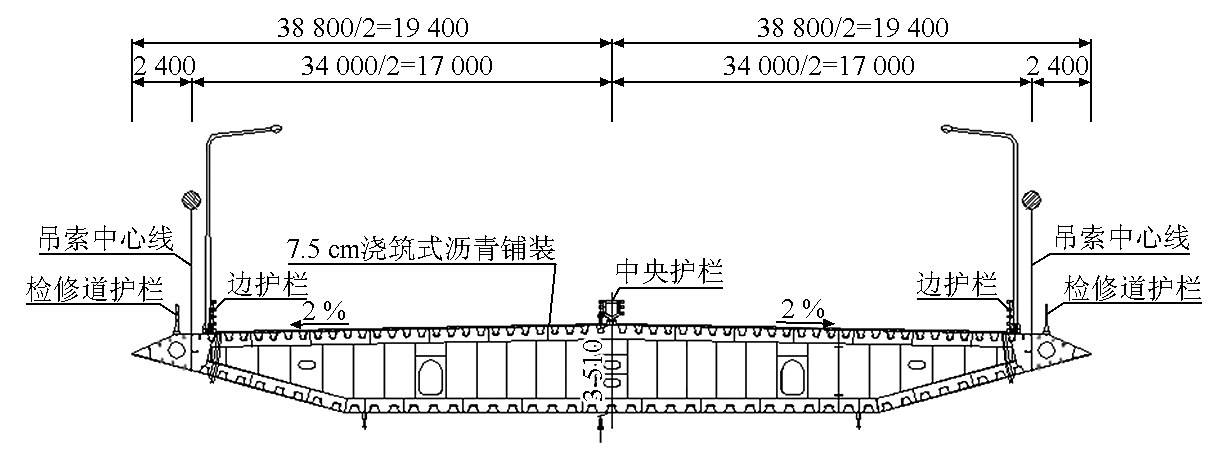

加劲梁为全焊扁平流线形封闭钢箱梁,全长 2 189.6 m,共划分为9种类型,144个制造梁段,其中标准梁段125个,单个节段长15.6 m,重约248 t;特殊梁段19个,最大节段重约282 t。钢箱梁段编号从北 向南 依次 为:北边 跨(NB1、NA25、NA24、…、 NA1),北桥塔无索区(N01、N02、N03),中跨(NJ1、NJ2、…、N44、M01、SJ44、SJ43、…、SJ1),南桥塔无索区(S03、S02、S01),南边跨(SA1、SA2、…、SA22、 SB1)。钢箱梁节段采用全断面焊接连接方式,顶面宽38.8 m(含风嘴),中心线处梁高3.51 m,断面布置如图2所示。

《图2》

图2 钢箱梁标准断面布置(单位:mm)

Fig.2 Layout of standard cross-section of the steel box girder(unit:mm)

《3 吊装顺序划分》

3 吊装顺序划分

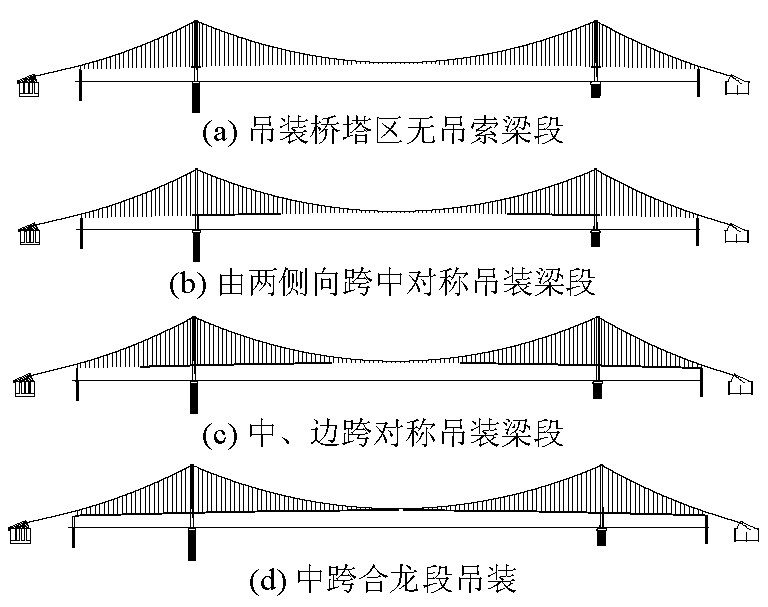

为保证钢箱梁吊装期间桥塔受力及变形和主缆在鞍槽内的抗滑移安全系数不超过容许值,另外考虑便于主鞍座顶推施工,尽量将顶推步骤安排在钢箱梁吊装前期,在此期间主缆施加于鞍座的压力较小,所需顶推力也较小,并根据三跨连续悬索桥结构布置特点及以往大跨度悬索桥钢箱梁吊装经验[2~4] ,钢箱梁总体吊装顺序主要分为两种。

1)方案一。首先吊装桥塔区无吊索梁段,并存放于临时支架或由临时吊索支撑,然后从中跨跨中开始向两个桥塔方向对称吊装加劲梁,并逐步顶推主鞍座,吊装一定数量后,边跨开始从过渡墩处向桥塔方向吊装,中边跨对称进行,直至中边跨合龙及桥塔区无吊索梁段体系转换,最后安装限位吊索及边跨端梁。全桥共4个合龙段,分别位于中边跨靠近桥塔区域。总体流程如图3所示。

《图3》

图3 方案一钢箱梁总体吊装流程

Fig.3 Overall lifting process on steel box girders for the first program

2)方案二。首先吊装桥塔区无吊索梁段,然后从桥塔处向中跨跨中进行对称吊装加劲梁,并逐步顶推主鞍座,吊装一定数量后,边跨开始从桥塔处向过渡墩方向吊装,中边跨同时进行,直至中跨合龙,最后安装限位吊索及边跨端梁。全桥共1个合龙段,位于中跨跨中。总体流程如图4所示。

《图4》

图4 方案二钢箱梁总体吊装流程

Fig.4 Overall lifting process on steel box girders for the second program

《4 吊装方案确定》

4 吊装方案确定

根据前面所述两种钢箱梁吊装顺序,分别建立相应空间有限元模型,对钢箱梁吊装过程进行模拟计算[5,6] ,主要分析钢箱梁吊装过程中吊杆受力、钢箱梁受力、匹配连接件受力、合龙口参数及索鞍处主缆倾角变化情况,通过综合比选,获得最优吊装方案。

《4.1 吊杆受力分析结果》

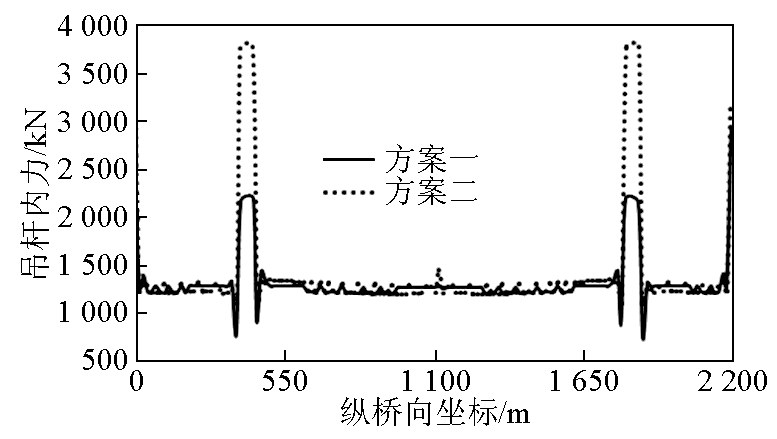

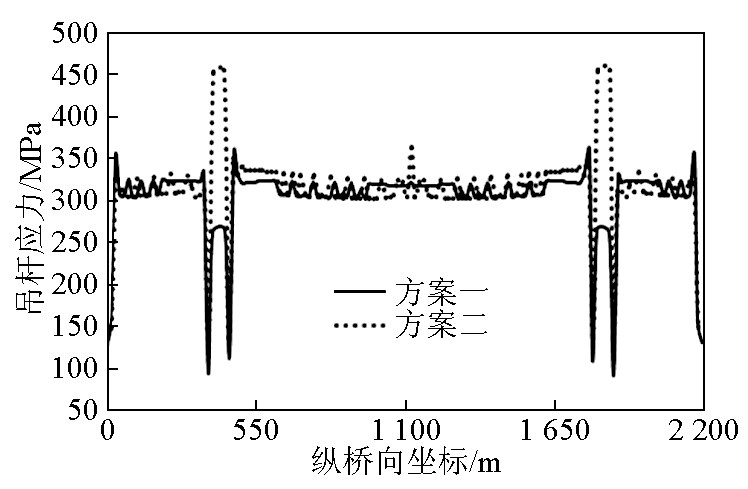

4.1 吊杆受力分析结果

吊杆内力和应力施工阶段包络图分别见图5和图6(图中以北限位吊索处为坐标原点,下同)。对于方案一,施工阶段中最大的吊杆力出现在限位吊索,峰值达 2 959.7 kN;各吊杆应力分布相对均匀,峰值为 361 MPa。对于方案二,施工阶段中最大的吊杆力出现在塔区吊索,峰值达 3 784 kN,此外限位索张力也较大,为 3 200 kN;吊杆应力峰值为 456 MPa,出现在塔区吊杆上。

《图5》

图5 吊杆内力比较

Fig.5 Comparison of internal force on slings

《图6》

图6 吊杆应力比较

Fig.6 Comparison of stress on slings

《4.2 钢箱梁受力分析结果》

4.2 钢箱梁受力分析结果

钢箱梁顶、底板应力施工阶段包络图分别见图 7和图8。对于方案一,顶板峰值为14.6 MPa,底板应力峰值为12.2 MPa。对于方案二,顶板应力峰值为50.4 MPa,底板应力峰值为40.9 MPa。

《图7》

图7 钢箱梁顶板应力比较

Fig.7 Comparison of stress on the top plate of steel box girders

《图8》

图8 钢箱梁底板应力比较

Fig.8 Comparison of stress on the bottom plate of steel box girders

《4.3 匹配连接件受力分析结果》

4.3 匹配连接件受力分析结果

匹配键受力施工阶段包络如图9所示。对于方案一,最大压力出现在桥塔区附近,最大为2 880 kN,最大拉力出现在跨中,为1 210.5 kN。对于方案二,最大压力出现在桥塔区附近,最大为8 133 kN,最大拉力出现在塔区附近匹配键,为192.4 kN。

《图9》

图9 匹配连接件受力比较

Fig.9 Comparison of internal force on matching connections

《4.4 合龙口参数》

4.4 合龙口参数

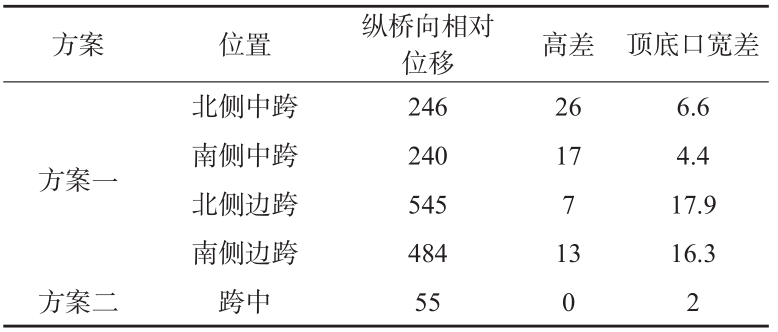

经过计算,方案一和方案二在合龙段吊装时基准温度条件下的合龙口参数如表1所示。纵桥向相对位移正值表示合龙口比合龙段大,顶底口宽差为底口宽度减去顶口宽度。

《表1》

表1 合龙口参数

Table 1 Parameters for closure mouths mm

方案一北侧边跨合龙口尺寸最大,比相应合龙节段实际长度长54.5 cm。如果采取端部顶推的方式,将边跨已安装梁段整体纵向顶推辅助合龙段安装并安装临时连接,需要牵引力575 kN。方案二只有一个合龙口,跨中节段为合龙段,合龙口比合龙段实际长度长5.5 cm。若合龙操作需要30 cm的操作空间,采取在端部牵引的方式,南北侧同时向岸侧牵引12 cm,需要拖拽力840 kN。

《4.5 索鞍处主缆倾角》

4.5 索鞍处主缆倾角

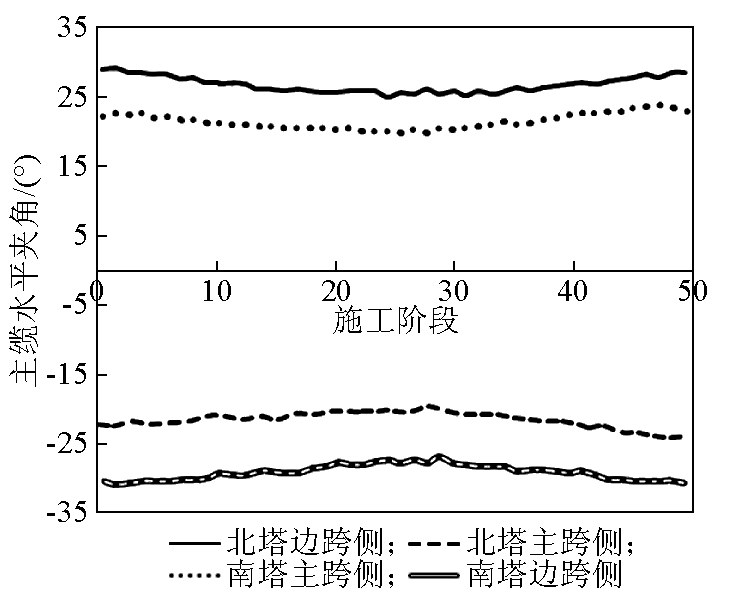

方案一和方案二主缆在南北索塔索鞍处与水平向的夹角变化历程如图10和图11所示。对于方案一,北塔边跨侧、北塔主跨侧、南塔主跨侧和南塔边跨侧最大夹角分别为28.9°、24.0°、24.0°和30.8°。对于方案二,北塔边跨侧、北塔主跨侧、南塔主跨侧和南塔边跨侧最大夹角分别为29.5°、28.7°、28.8°和 31.4°。所以,方案一主缆倾角变化相对平缓。

《图10》

图10 方案一主缆水平夹角变化历程

Fig.10 Evolution on horizontal angle of the main cable for the first program

《图11》

图11 方案二主缆水平夹角变化历程

Fig.11 Evolution on horizontal angle of the main cable for the second program

另外,两种方案都是在初期有两个钢箱梁吊装工作面,后期最多有四个吊梁工作面,工作量相同,投入的设备、人力等资源相近,因此二者在施工成本上是一致的。

综上所述,方案一为更优方案。钢箱梁具体吊装方案如下所示。

首先,分别吊装南北主塔区无吊索梁段(S01~ S03、N01~N03)以及南北边跨无吊索端梁(SA22、 NA25),以上八段梁段均在吊装就位后临时支撑于钢支架上。

其后,对称吊装中跨区部分梁段(M01、SJ44~ SJ37、NJ44~NJ37),并同步往跨中方向顶推塔顶主索鞍,确保主塔受力基本平衡。

再后,根据“中边跨对称、南北对称”的吊装原则,同步吊装中跨剩余梁段及边跨梁段,中跨梁段按照 SJ36~SJ3、SJ1(南段)和 NJ36~NJ3、NJ1(北段)的顺序依次吊装,边跨按照 SA21~SA3、SA1 (南边跨)和 NA24~NA3、NA1(北边跨)的顺序进行吊装。

最后,依次吊装中、边跨合龙梁段(SJ2、NJ2、 SA2、NA2)。所有钢箱梁吊装完成后,进行主塔无索区梁段体系转换,使无索区梁段由支架受力转变为邻近吊索受力。后进行南北过渡墩处限位吊索张拉,使边跨梁段顺利与端梁靠拢,最后进行端梁合龙。

《5 鞍座顶推方案确定》

5 鞍座顶推方案确定

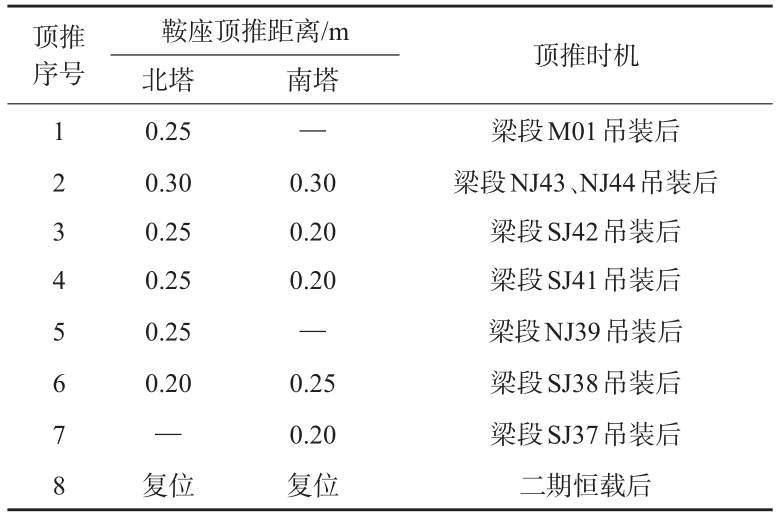

在确定梁段吊装顺序的同时,也基本确定了鞍座顶推方案。为确保桥塔受力安全,并使其偏位在安全范围之内,并对鞍座顶推方案进行优化分析,最终将鞍座顶推步骤分为8次,鞍座顶推方案如表2 所示。

《表2》

表2 鞍座顶推方案

Table 2 Program on the saddle pushing

顶推主要发生在边跨开始吊装以前的中跨梁段期间,此时摩擦力较小,容易执行;最后一次在桥面铺装以后。二期恒载加载以前,北塔鞍座总顶推量为1.5 m;南塔鞍座总顶推量为1.15 m。

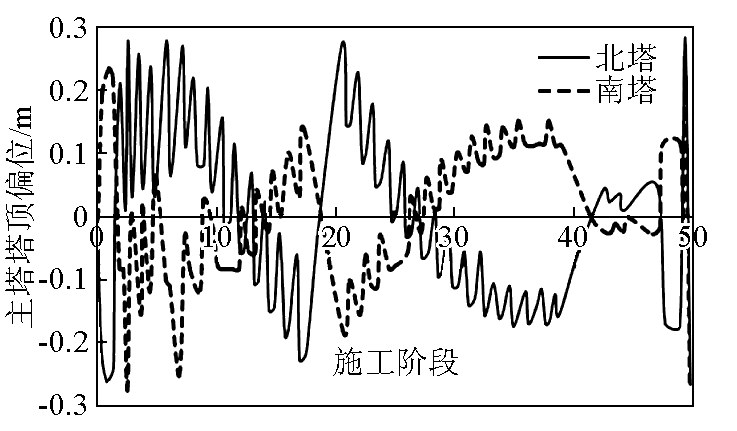

梁段吊装过程中桥塔偏位情况如图 12 所示。两个桥塔在整个加劲梁吊装期间,偏位值均小于 30 cm,处于安全偏位范围之内,这说明了以上确定的梁段吊装顺序及鞍座顶推方案是合理的。

《图12》

图12 主塔塔顶偏位变化历程

Fig.12 Evolution on deflection of the top of main towers

《6 结语》

6 结语

1)根据大跨度三跨连续悬索桥的结构特点,在保证施工期结构安全的前提下,提出两种钢箱加劲梁总体吊装顺序。

2)通过对两种钢箱梁吊装顺序的吊杆受力、钢箱梁受力、匹配连接件受力、合龙口参数及索鞍处主缆倾角变化规律等进行比选分析,提出方案一为最优方案。

3)根据确定的钢箱梁吊装顺序,确定了优化的鞍座顶推方案,钢箱梁吊装期间,桥塔偏位均在允许的安全范围之内。

京公网安备 11010502051620号

京公网安备 11010502051620号